Влияние добавки карбида кремния на свойства динасового огнеупора

Автор: С. Селварадж, С. Адак, Р.К. Синха, А.К. Чаттопдхъян, Ч.Д. Камат

Источник:Журнал Огнеупоры и техническая керамика

№10.2000 год.

Автор: С. Селварадж, С. Адак, Р.К. Синха, А.К. Чаттопдхъян, Ч.Д. Камат

Источник:Журнал Огнеупоры и техническая керамика

№10.2000 год.

Введение

Динасовые огнеупоры применяются в коксовых печах, электропечах, подогревателях дутья и стекловаренных печах благодаря высокой объемной стабильности, низкому тепловому расширению при высоких температурах, высокому сопротивлению ползучести и отсутствию усадки после длительной эксплуатации при высоких температурах.

В промышленных условиях предпринимались попытки к улучшению вышеуказанных свойств, например, пытались добиться увеличения плотности за счет подбора гранулометрического состава и регулирования давления прессования, а также образования основной фазы тридимита посредством добавки специально подобранных исходных материалов и вторичных фаз с высокой теплопроводностью [1].

Высокие термомеханические свойства наряду с хорошей теплопроводностью являются первостепенными свойствами при применении материала в кокосовых печах. Для получения таких качеств динасовый кирпич необходимо обжигать, чтобы свести к минимуму содержание остаточного кварца и довести до максимума тридимитную фазу. Превращение тридимита усиливается при использовании жидкой фазы во время спекания кирпича. Для образования жидкой фазы во время спекания используются минерализаторы, такие как СаО и Ре203 [2, 3].

Однако эти жидкие фазы являются причиной снижения в процессе эксплуатации термомеханических свойств.

В данной работе предприняты попытки улучшения термомеханических свойств динасового огнеупора путем введения в матрицу вторичной фазы, такой как SiC.

Материалы и методика проведения эксперимента

В качестве исходных материалов использовались высококачественный промышленный кварцит (0-2,8 мм), кварцевая мука (-0,09 мм) и (-0,10 мм) с химическим составом, приведенным в табл. 1. В составах образцов использовали известковую суспензию, известковый порошок и гематитовый порошок в качестве минерализатора, и декстриновую суспензию в качестве связки. При расчете составов учитывались два основных фактора: (а) размер зерна и (б) химический состав.

Все исходные материалы смешивали при комнатной температуре стандартным промышленным способом. После смешивания кирпичи формовались с помощью гидравлического пресса под давлением 0,5 т/см2, отпрессованные образцы высушивали в соответствии со стандартной кривой «температура-время» до температуры 110°С в течение 24 ч в туннельной сушилке. После сушки образцы спекали в туннельной печи при 1430 °С с выдержкой 35 ч.

Были изготовлены шесть серий образцов кирпичей с различным количеством добавки SiС для последующего определения их физических и механо-химических свойств после обжига в соответствие со стандартами 150 при отборе трех образцов для каждой температуры обжига.

| Кварцит | Кварцевая мука | SiC | |

| SiO2 | |||

| Al2O | |||

| Fe2O3 | |||

| CaO | |||

| Na2O | |||

| K2O | |||

| Потери при прокаливании | |||

| SiC | |||

| MgO | |||

| Si+SiO2 |

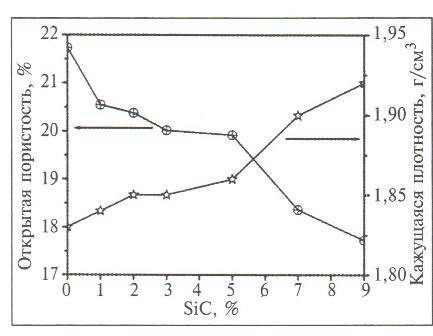

Рисунок 1 – КП и ОП динасового кирпича в зависимости от добавки SiС

Результаты и их анализ ОП, КП и ХПР

На рис. 1 показаны физические свойства динасового кирпича с добавкой SiC в сравнении с физическими свойствами кирпича без добавки SiС, подвергнутого обжигу при 1430°С. Видна тенденция к увеличению кажущейся плотности (КП) и тенденция к уменьшению открытой пористости (ОП) при повышении содержания SiС. Это можно объяснить процессом окисления SiС с образованием стекловидной фазы кварца, которая может заполнять поры, степень образования жидкой фазы может быть больше при увеличении содержания SiС. При увеличении содержания БКЗ с 0 до 5 мас. % величина прочности при сжатии (ППС) повышается с 446 до 642 кг/см3. Однако при дальнейшем увеличении содержания SiС величина ППС снижается в результате образования «черной сердцевины». Это можно объяснить недостаточным окислением внутри материала [4]. Было обнаружено, что изделия с введенным Б1С после обжига становятся гетерогенными по составу, а середина имеет темный цвет, менее плотная и более разрыхленная, чем пе-риферия [4]. Образование хрупкой сердцевины связано с ограничением доступа кислорода внутри кирпича; в результате этого кремний и углерод могут разделяться. Во время обжига может иметь место отложение углерода в результате следующих реакций:

SiC + 02 -→ SiO2 + С, (1) + 2СО -→ SiO2 + ЗС. (2)

В связи с плотно упакованной структурой динасового кирпича кислороду трудно достичь внутренней области материала с более высоким содержанием 81С, и в результате отложения углерода образуется черная сердцевина.

Истинная плотность (ИП) и остаточный кварц (ОК)

При повышении содержания SiC с 0 до 9 % величина истинной плотности (ИП) увеличивается с 2,341 до 2,359. ИП показывает степень превращения кварца в тридимит и кристобалит и напрямую связана с содержанием остаточного кварца (ОК). Повышение величин ИП свидетельствует о повышении содержания остаточного кварца. Повышение содержания SiС от 0 до 9 % приводит к увеличению величины ОК с 0,14 до 1,3 %.

Постоянное линейное изменение (ПЛИ)

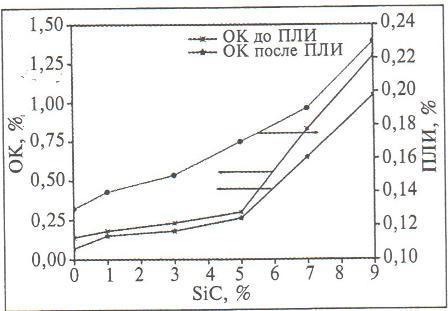

На рис. 2 показано постоянное линейное изменение (ПЛИ) и содержание остаточного кварца в динасовом кирпиче после обжига при 1450 °С в течение 4 ч. С повышением содержания SiC величина ПЛИ кирпича увеличивается в результате превращения остаточного кварца в кирпиче в тридимит и кристобалит, как было указано выше. Для проверки этого механизма содержание остаточного кварца в обожженном динасовом кирпиче (обжиг при 1430 °С в течение 35 ч) сравнивали таковым для динасового кирпича после повторного обжига при 1450 °С в течение 4 ч.

Рисунок 2 – ОК и ПЛи динасового кирпича в зависимости от добавки SiС

Рентгенографический анализ

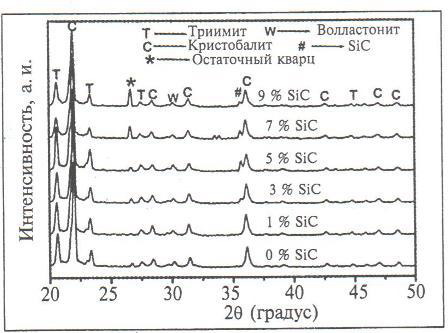

На рис. 3 показана дифрактограмма спеченного динасового кирпича с различным содержанием SiC. Фазовый анализ подтверждает присутствие кристобалита, тридимита и SiC в качестве основных фаз и малого количества остаточного кварца с кристаллической фазой волластонита (CaSiC3).

Для оценки влияния добавки SiC на поведение динасового кирпича при фазовых превращениях был проведен полуколичественный фазовый анализ (табл. 2) с помощью программного продукта Philips Expert. Было установлено, что кирпич, содержащий 5 маc. % SiC, имеет большее количество фазы тридимита, чем кирпич без SiС. Вероятно, присутствие SiС создает восстановительную атмосферу, которая, в свою очередь, усиливает превращение тридимита. Многие исследователи [5, 6] считали, что нормальный режим обжига для динасового кирпича обеспечивается слабо восстановительной средой, которая ускоряет процесс превращения кварца. Однако так называемого сухого превращения α-кварца в кристобалит не происходит, а происходит лишь образование тридимита, что благоприятно сказывается на свойствах динасового кирпича.

Рисунок 3 – Ренгенография спеченных образцов с изменение содержания SiC

| Данные образцов | Тридимит, % | Кристобалит, % |

|---|---|---|

| 0% SiC | ||

| Как таковой | ||

| После испытания на ползучесть | ||

| После испытания на ОПН | ||

| 5 % SiC | ||

| Как таковой | ||

| После испытания на ползучесть | ||

| После испытания на ОПН |

Оценка термомеханических свойств

Деформация под нагрузкой (ДН)

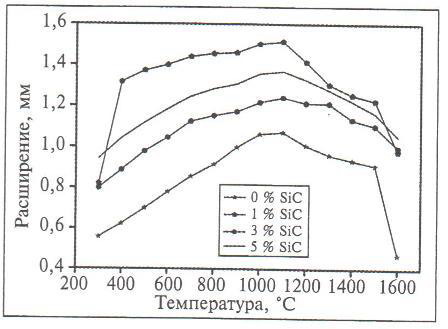

Исследовалось влияние добавки SiС на величину ДН (/t0,5°С) динасового кирпича. Характеристики расширения различных образцов в зависимости от температуры графически представлены на рис. 4. Однако диапазон измерения ДН данного кирпича выходил за пределы диапазона используемого прибора. На рисунке показано, что происходит резкое снижение кривой расширения для кирпича без содержания SiС, это показывает, что деформация начинается примерно при 1500 °С, и экстраполированная величина ДН находится в между 1500-1600 °С. Аналогичная тенденция наблюдалась и для образца, содержащего 1 маc. % SiС. Но при добавке SiС 3 маc. % и 5 маc. % такого резкого снижения кривых не происходит, это показывает, что деформация еще не началась. Экстраполированная величина ДН для образца, содержащего более 1 маc. % БЮ, выше 1600 °С, и величина ДН увеличивается с повышением содержания SiС.

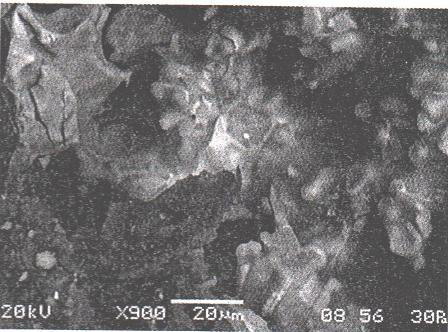

Ползучесть и микроструктурный анализ

Влияние добавки SiC на свойства ползучести исследовали при 1450 °С в течение 50 ч. В табл. 3 показаны величины скорости ползучести различных кирпичей за время 0-50 ч. Скорость ползучести снижается при увеличении добавки SiС, которая оказывает сильное влияние на ползучесть динасового кирпича. В общем случае, при 1450 °С в кварцевой системе образуется жидкая фаза, которая усиливает скольжение на границах зерен, в результате этого величина скорости ползучести увеличивается. Однако для образца, содержащего БКЗ, наблюдалась пониженная скорость ползучести.

Это можно объяснить присутствием SiС на межзеренных границах. Поскольку SiС инертен и не смачивается жидкой фазой, он замедляет скольжение зерен, и поэтому скорость ползучести снижается. Таким образом, после эксперимента по определению ползучести, поры или межзеренные пустоты удлиняются из-за скольжения зерен, что также наблюдалось с помощью РЭМ (рис. 5). Номинальную деформацию образца после измерения ползучести оценивали по изменению длины образцов. Согласно наблюдению, скорость деформации выше без добавки SiС, что показывает, что скольжение на межзеренных границах максимально, и скорость деформации постепенно снижается при повышении содержания SiC.

Предел прочности при разрыве при высоких температурах (ГППР)

Испытание на ГППР для образцов с различным процентным содержанием SiС проводили при 1400 °С. Наблюдалось заметное повышение величины ГППР с 57 до 141 кг/см2 при повышении содержания SiС от 0 до 9 маc. %. В кварцевой системе образование жидкой фазы происходит примерно при температуре 1400 °С. Во время испытания на ГППР нагрузку осуществляли сверху образца, в результате чего происходило скольжение зерен. Скольжение максимально на межзеренных стыках, и, в конце концов, после приложения определенной нагрузки образец разрушался. В случае с динасовым кирпичом с добавкой SiС, вследствие присутствия SiС на межзеренных стыках, скольжение зерен было минимально.

| 0 | 1 | 3 | 5 | |

|---|---|---|---|---|

| 0-- | ||||

| 10-50 | ||||

| 20-50 | ||||

| 30-50 |

Рисунок – Расширение зависимости температуры в динасовом кирпиче с добавкой SiC

Рисунок 5 – РЭМ-микрофотография динасового кирпича с содержанием SiC 5%

Теплопроводность

Влияние SiС на теплопроводность динасового кирпича оценивали при 1000 °С калориметрическим методом. Было установлено, что повышение содержания SiС от 0 до 5 маc. % к повышению величины теплопроводности с 1,52 до 1,65 Вт/м•К. Это можно объяснить высокой кажущейся плотностью и высокой теплопроводностью SiС.

Оценка теплового расширения

Исследовались характеристики теплового расширения динасового кирпича с добавкой SiС 0 и 5 %. Было установлено, что максимальное расширение происходило примерно при 300 °С и было почти постоянным выше 600 °С в результате расширения кристобалита из его низшей формы в высшую. Было также установлено, что расширение было больше для обычного динасового кирпича.

Заключение

Был изготовлены динасовые кирпичи с добавкой SiС до 9 мас. % с постоянным гранулометрическим составом. В образце, содержащем более 5 мас. % SiС, наблюдалось образование «черной сердцевины» в результате окисления SiС в процессе обжига с образованием SiO2 и СО. Из дифрактограмм обожженного кирпича можно увидеть, что основными кристаллическими фазами являются тридимит и кристобалит с небольшим количеством остаточного кварца. Количество остаточного кварца увеличивается с увеличением количества добавки SiС. Увеличение истинной плотности материала с добавкой SіС объясняется, в частности, увеличением содержания остаточного кварца и более высокой плотностью SiС. Полуколичественная оценка фаз показала, что добавка SiС усиливает образование тридимита. С увеличением содержания SiС величина ДН увеличилась с 1550 °С до более чем 1650 °С. С увеличением содержания SiC скорость ползучести снижалась из-за присутствия SiC на межзеренных границах, что противодействовало скольжению зерен в процессе деформации. Величины теплопроводности и ГППР повышаются с повышением содержания SiC из-за высокой кажущейся плотности и теплопроводности SiC. Тепловое расширение кирпича, содержащего SiC, было меньше по сравнению с таковым для обычного динасового кирпича.

Библиорафический список

1. Dos Santos W.N., Baldo J.В., Taylor R. Effect of SiC on the thermal diffusivity of silica based materials // Mater. Res. Bull. 2000 (35). — 2091-2100.

2. Khonchik I.V., Drozd V.I., Alapin B.G. New kinds of calcium-containing mineralizer for fabricating dinas parts // Ogneupory. — 1991 (7).-P. 7-10.

3. Shimizu K., Yoshitomi J., Mishima М., Ando H., Yamato T. Effects of Mineralizers on the Phase Transitions and Sintering Behavior of Silica Bricks // J. of Tech. Assoc, of Refrac. Japan. - 2001. - 21 (2). - P. 105-110.

4. Krasotkina N.I., Voronin N.I. The effect of the firing schedule and slag additions on the homogeneity of silicon carbide products bonded with silica // Ref. And Ind. Ceram. P. 342-345.

5. Khonchik I.V., Drozd VI. Effect of the firing medium and other technological parameters on the properties and phase composition of dinas articles on dry mineralizers // Ref. and Ind. Ceram. 1996 (37). - P. 5-6.

6. Bulakh V.L., Romanenko S.N. Dependence of dinas properties on the technological parameters and the gaseous firing medium // Ogneupory. - 1990 (8). - P. 30-33.