Назад в библиотеку

КОНСТРУКЦИЯ И ЭКСПЛУАТАЦИЯ ДСП С УВЕЛИЧЕННЫМ РАБОЧИМ ПРОСТРАНСТВОМ

Автор:B. Butcher, B. Laroy, K. Vanover et al.

Описание:В статье описаны особенности конструкции механического оборудования печей, эксплуатационные и технологические проблемы, возникшие при монтаже и работе реконструированных печей, результаты эксплуатации.

Источник:Single-Charge EAF Modification: Installation and Experience / B. Butcher, B. Laroy, K. Vanover et al. // Iron and Steel Technology. 2011. № 2. С. 42–48. Англ.

В 2008–2009 гг. на заводе компании “Steel Dynamics Inc.” (SDI), который расположен в г. Батлер, шт. Индиана, США, провели реконструкцию двух двухкорпусных дуговых сталеплавильных печей (ДСП) путем увеличения высоты рабочего пространства. В статье описаны особенности конструкции механического оборудования печей, эксплуатационные и технологические проблемы, возникшие при монтаже и работе реконструированных печей, результаты эксплуатации.

Реконструкция завода SDI, в состав которого входят две двухкорпусные ДСП, три агрегата ковш-печь (АКП), слябовая установка непрерывной разливки стали (УНРС), станы горячей и холодной прокатки для производства полосы, планировалась с целью увеличения годовой производительности с 2,7 до 3 млн т. В 2006 г. была проведена модернизация УНРС, которая заключалась в увеличении металлургической длины установки с 6,5 до 7,7 м, что позволило повысить скорость разливки с 5,1 до 5,8 м/мин, а также увеличить толщину разливаемого сляба с 58 до 60 мм. В результате увеличения толщины заготовки потребовалась модернизация приводов первой клети прокатного стана.

После повышения производительности УНРС и прокатного стана приступили к реконструкции дуговых печей. На заводе SDI установлены две электропечные установки (ЭПУ), состоящие из печных трансформаторов мощностью по 120 МВА и двухкорпусных ДСП, каждый корпус которых оборудован тремя комбинированными горелками фирмы “American Combustion Inc.” (ACI), эркерной горелкой фирмы “Process Technology International” (PTI) (в режиме сверхзвуковой продувки кислородом — около 1500 м3/ч) и оконной фурмой. Три горелки, имеющие мощность 5 МВт и интенсивность вдувания кислорода со сверхзвуковой скоростью около 2200 м3/ч, совмещены с инжекторами порошкового углерода фирмы “ISIS Inc.”. Кроме того, каждый корпус оборудован автоматической системой отбора проб и измерения температуры, установленной перед рабочим окном.

Основу шихты составляет стальной лом, но используют также жидкий чугун в количестве около 15 т на каждый корпус за плавку. Жидкий чугун поставляют с завода компании “Iron Dynamics Inc.” (IDI), где его выплавляют в рудовосстановительной печи. Жидкий чугун заливают в печь после завалки. В качестве шихты также иногда используют горячебрикетированное железо (HBI).

Поскольку основными причинами простоев печей являлись подвалки шихты и трамбовка шихты в печи загрузочной бадьей вследствие низкой плотности лома, было решено увеличить рабочий объем печей путем наращивания высоты стен и изменения профиля ванны, что позволило бы производить загрузку печей в один прием. По предварительным расчетам авторов это привело бы к сокращению продолжительности плавки на 3,5 мин за счет исключения подвалки, экономии около 20 кВт•ч/т электроэнергии за счет снижения тепловых потерь и предварительного нагрева лома после заливки жидкого чугуна, повышению стабильности электрического режима за счет исключения необходимости повторного проплавления колодцев.

Изменение профиля ванны позволит увеличить массу жидкого остатка (“болота”), что приведет к повышению эффективности работы печи и снижению массы печного шлака в ковше после выпуска.

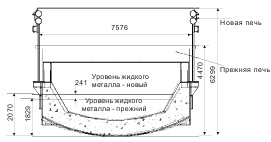

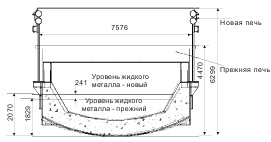

Таким образом, было принято решение увеличить объем рабочего пространства печей с 64 до 178 м3 за счет увеличения высоты стен на 1,4 м, вместимость ванны со 187 до 235 т за счет увеличения высоты нижней части разъемного корпуса на 15 см и изменения ее профиля. На рис.1 представлен совмещенный разрез новой и старой печей.

Рис. 1. Совмещенный разрез новой и старой ДСП завода SDI

Объем загрузочных бадей не увеличивали, поскольку двухкорпусная конфигурация печей позволяет полностью загрузить один из корпусов ломом при помощи двух бадей и ковша с жидким чугуном в процессе расплавления и доводки плавки в другом корпусе.

Увеличение высоты стен при незначительном поднятии уровня металла в печи (см. рис. 1) привело к необходимости увеличения длины и хода электродов. Это, в свою очередь, стало причиной повышенной вибрации и поломок электродов в период освоения технологии на реконструированной печи.

На печах завода SDI применяют графитированные электроды диаметром 610 мм. Для увеличения механической прочности электродов после реконструкции печи увеличили длину и толщину соединительных ниппелей.

Для снижения вибрации электродов были проведены следующие мероприятия:

- увеличили длину дуги путем изменения энергетического режима плавки;

- снизили скорость опускания электродов путем внесения изменений в настройки регулятора;

- сопротивление реактора на первичной стороне трансформатора повысили с 1,75 до 2,5 Ом для подавления скачков тока;

- увеличили диаметр распада электродов;

- на опорные конструкции электрододержателей установили гидравлические амортизаторы.

Длина электродов возросла с 4,4 до 7,4 м под зажимом электрододержателя. Соответственно, пришлось увеличить и длину гибких кабелей короткой сети, что привело к повышенному индукционному нагреву опорных конструкций электрододержателей. Эту проблему решили путем поднятия выводов вторичной обмотки трансформатора на 2,1 м, что позволило уменьшить длину гибких кабелей.

Изменили конструкцию газохода системы удаления технологических газов путем увеличения ее длины. Кроме того, камеру дожигания системы, которая до реконструкции была частично футерованной, после реконструкции полностью перевели на водяное охлаждение. За счет этого расход охлаждающей воды на одну ЭПУ возрос на 684 м3/ч, а с учетом увеличения площади поверхности стеновых водоохлаждаемых панелей общий расход охлаждающей воды на одну установку возрос на 1368 м3/ч.

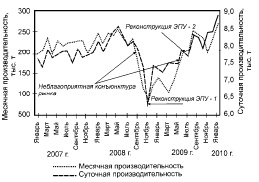

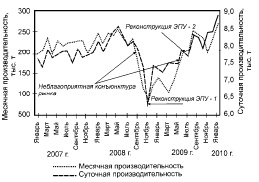

На рис.2 представлено изменение суточной и месячной производительности завода в период реконструкции.

Рис. 2. Производительность завода SDI в Батлере

Эксплуатация реконструированных печей показала, что удельный расход электроэнергии снизился на 30 кВт•ч/т (7–8 % исходного), продолжительность работы “под током” сократилась с 40 до 35 мин, расход электродов достиг рекордного для завода уровня менее 1,4 кг/т (с учетом поломок). За счет увеличения расстояния от уровня металла до уровня откосов печи на 1 % снизились потери металла со шлаком. Из-за увеличения высоты стен в два раза снизилось количество уносимых в газоочистку материалов, более чем вдвое вырос срок службы футерованной части свода (с 445 до 945 плавок) и его водоохлаждаемых элементов.

Авторы отмечают, что масса “болота” в печи должна быть оптимальной. Увеличенная высота и измененный профиль подины позволяют накапливать чрезмерно большой жидкий остаток, вплоть до 100–120 т, что приводит к увеличению тепловых потерь.

Опыт реконструкции первой ЭПУ позволил избежать многих ошибок во время модернизации второй установки. Спустя 6 месяцев после реконструкции основных технологических агрегатов производительность завода SDI достигла 3 млн т/год.