Реферат

Чтобы увеличить износостойкость инструмента при брикетировании минералов поверхность должна содержать твердые частицы, как карбиды, бориды и нитриды. Тип, размер и объемная доля твердой фазы может быть оптимизировано в соответствии с конкретными потребностями производства. HIP-оболочка хорошо представила себя как способ получения толстых покрытий на стальных базовых деталях. Покрытия толщиной до 35 мм в толщину являются сегодня стандартом. Количество успешно примененных HIP-оболочек для инструментов в брикетировании призывает использовать эту концепцию для износа других компонентов.

Введение

Детали в оборудовании обогатительных производств часто страдают от тяжелого абразивного износа. Иногда эти детали подвергаются высокой механической нагрузке. Как правило, превосходную износостойкость на одной стороне и высокую механическую прочность и ударную вязкость в другой противоречат требованиям для материала инструмента.

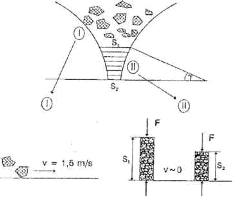

Рисунок 1 – Принцип процесса брикетирования на валковом прессе.

Типичным примером этой комбинации нагрузки является прижимной валок, который используется более 100 лет для непрерывного производства брикетов. Зазор между двумя синхронизированными валками устанавливается прижимным валком. Подача сырья осуществляется в зазор между валками под действием силы тяжести или с помощью шнекового дозатора. Выемки, выполненные на поверхности ролика электрохимическим способом (ECM), наполняются подаваемым материалом и формируют брикеты (рис. 1). В современные валковых прессах используют регулируемые гидравлические системы для того, чтобы контролировать силу прессования [1]. На рис.2 показан типичный валковый пресс. Первоначально эти машины были использованы для обработки угольной мелочи. Износ было незначительной проблемой в этих приспособлениях. В настоящее время, прессы используются для производства брикетов от почти всех видов полезных ископаемых, например, стального порошка, MgO, частицы железной руды или горячего кричного железа. С увеличением твердости износ исходного материала деталей стала важной частью общих эксплуатационных расходов брикетирования.

Рисунок 2 – Современный валковый пресс.

В пресс-сила, действующая на валки увеличилась с Р = 20 кН/см в установках для брикетирования угля до P = 130 кН/см в современных машинах горячего брикетирования для железа прямого восстановления (DRI). Ранние конструкции ролика показали сегментные или окружные тонкостенные бандажи, которые были закреплены или зажаты на литых, или кованых валах.

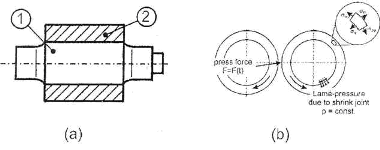

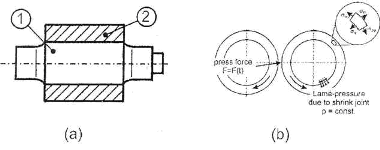

Увеличение силы прессования требует сильного прижатия между бандажами и валками. В современных машинах холодного брикетирования преобладает конструкция вала с бандажом (рис. 3а). Бандаж (2) собран на валу (1) с помощью термоусадочной посадки, которая может быть легко разработаны в зависимости от требуемого крутящего момента без проскальзывания. Бандаж должен выдерживать высокие механические нагрузки: Во время усадки участок избыточного давления P накопленного между шиной и валом (рис. 3б). Это давление предполагает статические касательные напряжения растяжения в бандаже, которые имеют максимум на внутренней поверхности бандажа. Наложение с периодическим нагрузки из-за силы прессования дают типичные усталостные нагрузки: Эти нагрузки характеризуется относительно высоким статическим компонентом с относительно небольшой амплитудой напряжения действующего на внутренний диаметр и относительно низкой статическим компонентом с относительно высокой амплитудой напряжения в наружном диаметре.

Рисунок 3 – Проектируемая деталь (а) и механические нагрузки на деталь (б).

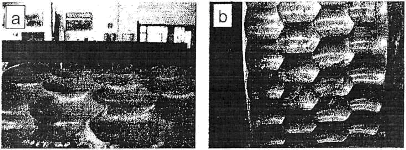

Твердые частицы минерального сырья способствуют износу прессового инструмента. Эти твердые частицы могут находиться в подаваемом сырье MgO и брикетируемой руде или керамических примесях в сырье, например, в брикетирования стального порошка или горячего железа прямого восстановления. Рисунок 4 показывает типичные модели износа, бандаж выполнен из обычной стали инструментом. Этот пресс-инструмент был использован для брикетирования MgO в огнеупорной отрасли промышленности. Из-за неравномерного распределения прижимного усилия по всей ширине ролика, края изнашиваются гораздо медленнее, чем центральная область. Износ отдельных ячеек в основном выражены в "земельных участках", которые отделяют ячейки. Эти земельные участки вначале обостряться с последующим восстановлением в высоту. Нижняя часть ячейки изнашивается гораздо медленнее. Наконец, как только производимые брикеты получаются не разрозненные, инструмент должен быть заменён.

Рисунок 4 – Изношенный инструмент брикетирования, а) макро профиля из-за неравномерного распределения давления, б) обострение земельных участков между ячейками.

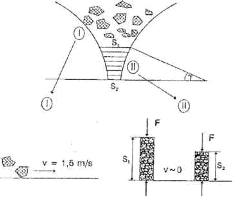

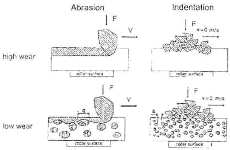

Для того чтобы эффективно уменьшить износ, необходимо тщательно проанализировать износ валка. Износ системы можно разделить на две области (рис. 5). Обе области разделены так называемой NIP угол ?, которая дается на ячейку, где трение между поверхностью ролика и сырьевого материала достаточно высока, чтобы захватить подаваемый материал. В области I – перед углом зазора - относительное движение между тангенциальной поверхности ролика и частиц загружаемого материала преобладает в то время как в области II - ниже угла зазора - без дальнейшего относительного движения не наблюдается. Как следствие поверхности инструмента в области I износится в основном за счет истирания - т.е. царапины на поверхности детали, в то время как одно из накопленных углублений может приводить к поверхностной усталости в области II (износ механизма отступа) [2].

Рисунок 5 – Система износа валкового пресса.

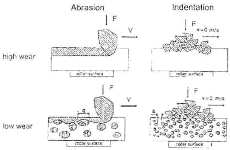

Рисунок 6 – Износ механизмов валкового пресса.

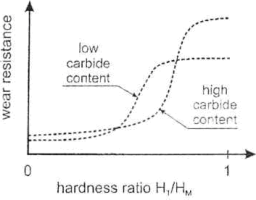

Рисунок 7 – Износостойкость как функция отношения между инструментом твердости HT и твердости сырья Hm.

Инструментальные материалы

Брикетировочные кольца должны обладать высокой усталостной прочностью и жесткостью, чтобы выдерживать механические нагрузки, вызванные горячей посадкой и циклическими силами прессования. Тем не менее, обычно срок службы инструмента ограничен износостойкостью поверхности, а не усталостными явлений в объеме материала. Максимум прочности и износостойкости не может быть достигнут с помощью одного материала. Таким образом, высокая производительность инструмента брикетирования достигается с помощью составных компонентов. Основным материалом является С-Cr-Mo, конструкционная сталь с соответствующей прочностью и ударной вязкостью. Эта стальное кольцо покрыто толстым износостойким слоем малой прочности. Микроструктура этого слоя оптимизирована, чтобы получить высокую износостойкость для подачи материала в конкретном механизме.

Воздействие износа абразивными частицами может быть эффективно минимизировано за счёт наличия твердых фаз, например, карбидов, боридов или нитридов в инструментальном материале (см. рисунок 6). Главным условием для этих твердых фаз является то, что они должны быть тяжелее по сравнению с абразивными минеральными частицами. В таблице приведены данные по твердости ряд типичных минералов, а также для карбидовкоторые используются для защиты от износа. "M" в таблице означает «металл». Типичные металлы для отдельных типов карбида даны в скобках. Твёрдость карбидов сильно зависит от их конкретного состава. Другие факторы, влияющие на твердость карбидов их размер зерна и структуры. Таким образом, данные о твёрдости в таблице могут быть даны только в широком диапазоне. Также твердости минералов показывает широкую полосу рассеяния. Успешное применение карбида богатые материалы поэтому нуждается в тщательном исследовании конкретных атакующих минеральных и правильного выбора химического состава материала инструмента, а также тщательный контроль производственных процессов.

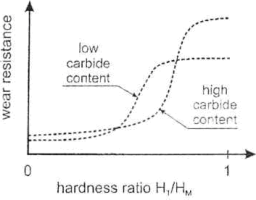

Микро твердость и объемную долю твердых фаз вклад в макро твердость материала инструмента. Соотношение между макро твердостью HT и твердостью минеральных HM дает первую оценку износостойкости. Участок износостойкости над соотношением твердости HT / HM показан типичный низкого уровня - высокого уровня формы (см. рисунок 7). До определенного соотношения твердости износостойкость не зависит от твердости инструмента. С увеличением твердости инструмента износостойкость внезапно увеличивается до более высокого уровня. Дальнейшее увеличение твердости инструмента не влияет на износостойкость. Переход от низкого уровня на высоком уровне износостойкости часто происходит в HT / HM <1 и сильно зависит от типа материала инструмента, определенный на объемной доле и микротвердости твердых фаз.

Таблица

Как упоминалось ранее, преобладающие механизмы износа в валковых прессах "истирание" и "углубление". Разница между этими двумя механизмами можно увидеть на рисунке 6. Истиранию характеризуется относительное движение между атакующих частиц и поверхности инструмента. Это относительное движение приводит к удалению материала царапины вызванные минералами. Для того чтобы уменьшить эту потерю материала твердых фаз должно быть большим по сравнению с канавками производства царапин частиц. Если твердые фазы слишком малы, износостойкость материала инструмента определяется твердость металлической матрицы, главным образом. В случае частиц отступа минеральных вдавливаются в инструмент без относительного параллельного движения к поверхности. Этот процесс повторяется несколько раз. Вследствие микро усталости маленькие трещины способствуют осколку и этим к полному износу. Потери материалов могут быть сведены к минимуму за счет уменьшения расстояния между отдельными твердыми фазами. Для того чтобы выполнить оба требования общая объемная доля твердых фаз должна быть достаточно высокой.

![Рисунок 8 – Вязкость разрушения материала обогащенным карбидом [4].](image/article10_pic8.png)

Рисунок 8 – Вязкость разрушения материала обогащенным карбидом [4].

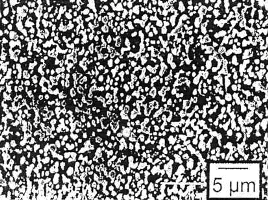

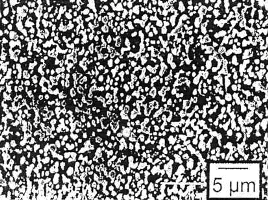

Рисунок 9 – Микроструктура PM-сплава обогащенным карбидами.

Распределение твердых фаз в матрице представляет большой интерес в отношении механических свойств материала [4, 5]. Высокая объемная доля твердых фаз часто приводят к сетчатой микроструктуре. Примерами являются эвтектических и гипер эвтектических сплавов для наплавки или белого чугуна. Трещина может легко распространяться вдоль этих карбидов, которые в свою очередь, приводит к ухудшению общей вязкости разрушения. На рис. 8 показано влияние жесткого распределения фазы на трещиностойкость порошковой металлургии (ПМ), полученного композита с металлической матрицей (MMC). В зависимости от размера соотношение твердых фаз и матриц полученный твердый порошок, распределение фаз является чистой или однородной дисперсии. Это приводит к большим различиям в трещиностойкости. Тем не менее, правильно сделали, порошковая металлургия позволяет образовать дисперсное распределение твердых фаз даже при высоких объемных долях. Таким образом, механические свойства PM-материала превосходит по сравнению с обычными материалами с той же объемной доле твердых фаз. Микроструктура типичного обогащенного карбидом PM-сплава можно видеть на рис. 9.

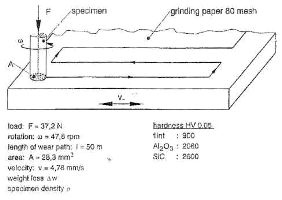

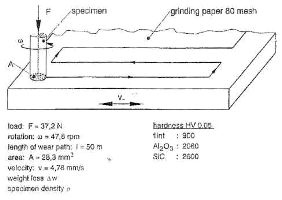

Много различных тестов износа доступны для характеристики износостойкости материалов. Здесь "штифт на дисковом тесте" будет использован в дальнейшем обсуждении. На рисунке 10 показана схема расположения образца и определение основных параметров. Образец представляет собой вращающийся цилиндрический штифт, который перемещается по различным типам наждачной бумаги (кремень, гранат, Аl203, SiC) без наложения. Принимая потери веса обнаружено ?m, плотность образца ?, поперечное сечение цилиндра А и путь износа 1 и безразмерная WAB скорость износа может быть определена:

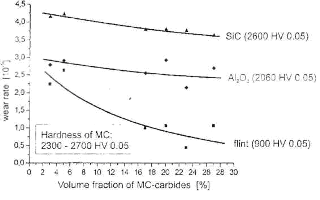

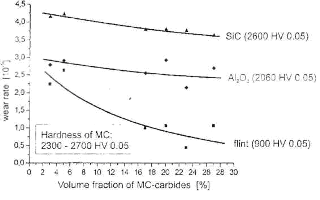

Используя результаты, полученные в ходе испытания на износ, соответствующий PM-сплав может быть выбран для конкретного исходного материала. Рис.11 например показывает влияние объемной доли МС-карбидов на скорость износа. Очевидно, что степень износа полученнного против Al203 и SiC существенно не зависит от объемной доли карбидов. В обоих комбинаций износостойкость придерживаются в области низкого уровня (сравните с рис. 7). Из-за различной твердости и абразивных скорость износа SiC лежит на гораздо более высоком уровне по сравнению с Al203. Как только абразивы становится мягче, чем твердость карбида, скорость износа сильно зависит от содержания карбида. На определенной объемной доли карбидов высокий уровень износостойкости достигается. Дальнейшее увеличение карбидов не позволят значительно снизить скорость износа.

Рисунок 10 – Штифт на дисковом стенде.

Рисунок 11 – Скорость износа PM-сплавов богатых карбидом как функция от содержания карбида.

HIP-облицовка компонентов

Как утверждалось ранее, материалы богатые карбидом необходимы только в той части поверхности инструмента, которая входит в контакт с абразивными частицами сырья. Для того чтобы получить хорошие механические свойства всех компонентов, основание инструмента должна быть свободной от карбидов. Таким образом были разработаны, композитные структуры, состоящие из жесткой основы и износостойкого поверхностного слоя. Срок службы такого инструмента в основном зависит от толщины износостойкого покрытия. Может быть произведено использование HIP-облицовки поверхностных слоев деталей обогащая карбидом до 35 мм в толщину.

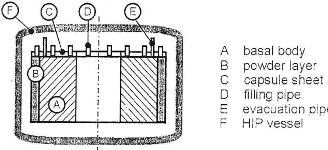

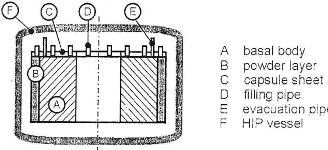

Кованые или литые металлические заготовки обернут в капсулы, изготовленные из тонкого стального листа. Этот процесс изображен на рисунке 12 для кольца с наружным износостойким слоем. Капсула обычно получается TIG сваркой. Зазор между капсулой и подложки заполнен высоко легированным порошком инструментальной стали или смесью квази-керамических твердых фаз и металлического порошка. После заполнения порошком капсулы запечатаны, испытаны на утечку гелием и опечатаны.

Рисунок 12 – HIP-Облицовка кольца.

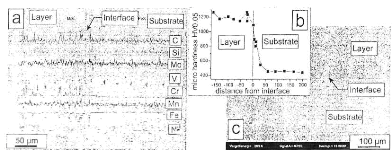

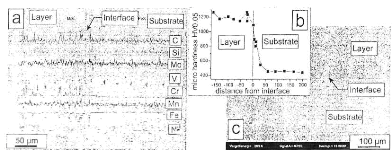

Рисунок 13 – Интерфейс между подложкой и слоем, а) микроструктуру (SEM) б) жесткости профиля, с) элемента профиля (EDS).

Под горячим изостатическим прессованием (HIP) порошок консолидирован. В отличие от агломерата процессы в вакууме или в атмосфере окружающей среды, давление до 100 МПа приводит к пластической деформации и повышенной активности агломерата, что в свою очередь приводит к полному уплотнению порошка. Если запечатывание было сделано должным образом и не остается в капсуле инертного газа (например, аргона), пористость в компоненте сводится к 0 после HIP. Идеальная металлическая связь находится между слоем порошка и подложкой (рис. 13, б). Рис.13а показывает сканирующую элемент линию через интерфейс, полученную сканирующей электронной микроскопией (SEM). Можно заметить, что маленькие атомы как углерод, разбросанный по относительным большим расстояниям и даже большим атомам как хром, показывают градиенты концентрации приблизительно. 50 мкм. Таким образом, связь между слоем и подложкой должна быть отличной Вследствие градиента в химическом составе также механические свойства должны показать градиент в интерфейсе. Это просто было доказано путем определения твердости профиля через интерфейс (рис. 13б).

Термическая обработка HIP-оболочек составных компонентов нуждается в особом внимании. Из-за различий между слоем и подложкой относительных коэффициентов теплового расширения, упругие деформации и поведения трансформации фазы, внутренние усилия будут легко накоплены во время охладительных процессов. Эти напряжения могут вызвать разрушение всего компонента. На основании расчета конечных элементов температуры при термической обработке можно успешно контролировать, чтобы избежать любого риска зарождения трещины.

Опыт

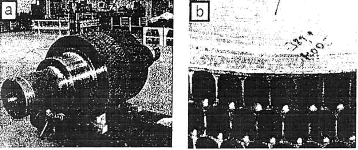

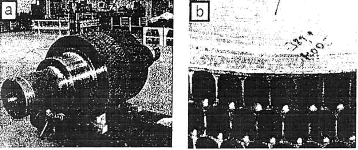

Компоненты до 1500 мм в диаметре и 10 т в весе были успешно произведены. Диаметр ограничен доступный HIP-единицами. Самая большая HIP-оболочки колец используются при высоком давлении, в размалывающих рулонах (HPGR) в схемах для измельчения цементного порошка или металлической руды [6, 7]. Много брекитировочных прессов были оснащены HIP-оболочками инструментов. Далее, некоторые из этих инструментов будет описано ниже.

Инструменты для брикетирования магнезита

Валковые прессы используются в производстве огнеупоров. Одним из примеров является брикетирование смеси пыли MgO, хромированную мелкозернистую руду и глины. Твердости по Моссу 6.0 для MgO (соответствующих 800 HV) и 5.5 для хромовой руды (660 HV). Рассматриваемый валковый пресс оснащен четырьмя кольцами (1004 мм х 250 мм). Пресс работает уже много лет с кольцами изготовленными из обычных обогащенных карбидом инструментальных сталей. Характер износа в этом механизме после короткого периода службы уже обсуждался ранее (см. Рисунок 2). Фактичекси, первый набор HIP-оболочек колец был изготовлен и поставлен (рис. 14). В связи с высоким содержанием карбида в слое материала можно ожидать значительное увеличение срока службы инструмента.

Рисунок 14 – Инструменты с HIP-оболочками для валкового пресса при брикетировании MgO.

Брикетирование железной руды

Второе применение валковых прессов - производство брикетов из железной руды. Подаваемый материал представляет собой смесь около 40% мелких фракций железной руды, 40% окалины сталелитейного производства и 20% мелкого угля. Руды магнетита Fe203 типа - таконит со средней твердостью 7 по шкале Мосса, что соответствует 1150 HV. Средний размер отдельных частиц загружаемого материала составляет 0,8 мм.

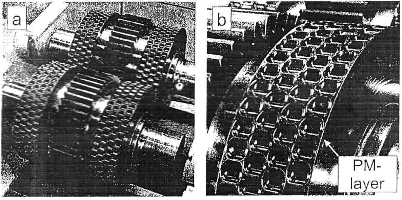

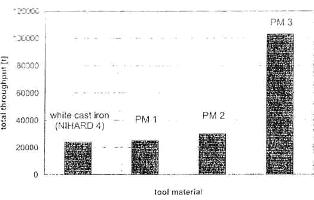

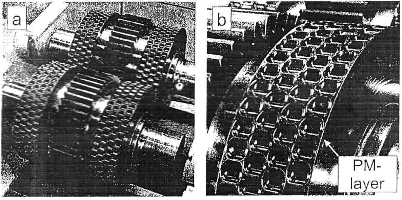

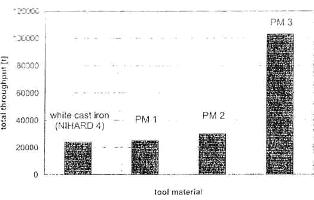

Брикетирование началась в 2002 году на двух прессах. Прессы были оснащены сегментированным инструментом из белого чугуна (NIHARD4). Этот материал содержит около 26% карбидов типа M7C3. Срок службы этих сегментов оказался довольно коротким, один из прессов был спроектирован с возможностью использования колец с HIP-оболочками (870 мм х 790 мм). Рисунок 15а показывает полный ролик оснащеный PM-кольцами. Вблизи PM-слой виден на рисунке 15б. Производительность инструмента по отношению к износу может контролироваться относительно общей производительности машины, которая была получена с одним набором инструментов (рис. 16). Первый выбор PM-материала дает небольшое увеличение срока службы.

Детальный анализ конкретных механизмов износа и непрерывного улучшения материального слоя и его термической обработки в конечном итоге привело к значительному увеличению продолжительности жизни. По сравнению с NIHARD4 фактором 4.5 была достигнута.

Толщина износостойкого слоя составляла 25 мм на первом наборе колец. Изношенные кольца в настоящее время отремонтированы и re-ECM ячеек. Таким образом, набор HIP-пакетированных колец может быть использован во второй раз с тем же сроком службы. Между тем, может быть произведен слой до 35 мм. Увеличение толщины слоя от 25 до 35 мм позволяет второй ремонт. Затраты на ремонт кольца малы по сравнению с затратами на производство новых колец. Следовательно, чем выше толщина слоя тем дополнительно улучшается экономическая выгоду от HIP-оболочек валков в валковом прессе.

Рисунок 15 – HIP-одетые валок для брикетирования мелочи железной руды, а) полный ролик, б) подробно одно кольцо.

Рисунок 16 – Увеличение срока службы инструмента с помощью оптимизации состава материала.

Брикетирование горячей пыли сталелитейного завода

Третье применение прессующих валков с абразивными материалами - горячее брикетирование конвертерной пыли на сталелитейном заводе. Исходное сырье содержит около 45% железа, которое при температуре прессования 550 ° С действует в качестве связующего. Таким образом, сила прессования брикетов является достаточной для того, чтобы заменить охлаждающийся лом в сталеплавильном производстве. Износ связан с загрузки валков характеризующийся сочетанием высокой температуры сырья и около 4,0% жестких оксидов в сырье. В результате была определена температура поверхности в инструменте в диапазоне между 230 ° С и 260 ° С. Имеются жесткий оксиды типа Si02, Аl203 и Ti02. Твёрдость по Моссу Si02, можно предположить, с 7 (т.е. 1100 HV), твердость по шкале Мосса - А1203 с 9 (т.е. 2100 HV).

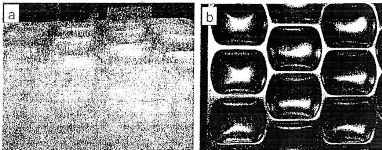

Первоначально брикетировочные прессы были оборудованы инструментом из закаленной инструментальной стали. На рис. 17a показана поверхность инструмента через 3 недели непрерывной работы. Из-за сильного износа земельных участков между отдельными карманами брикетов больше не отделена правильно. Благодаря этому эффекту среднюю общую пропускную способность, что может быть достигнуто обычными инструментами было ограничено до 12000 тонн. Это соответствует сроку службы от 4 до 6 недель. Использование HIP-оболочек, горячая рабочая сталь может быть заменена холодным слоем инструментальной стали с общей объемной долей твердых фаз из ФВЧ = 23%. После 33 недель непрерывной работы износ почти отсутствует (рис. 17, б). Наконец, HIP-одетые кольца были заменены после 70 недель при обслуживании. До срока службы, качество брикетов, может поддерживаться постоянно на высоком уровне. Общая пропускная способность составила 65000 т, т.е. в 5,4 раза выше, чем с обычными валками.

Рисунок 17 – Валки брикетировочного пресса для горячей конвертерной пыли, (а) обычного валка через 3 недели, (б) HIP-одетые валки после 33 недель непрерывной работы.

Вывод

Валки для валковых прессов для брикетирования приложений при высокой механической нагрузке и часто приходится выдерживать воздействия абразивных частиц сырья. HIP- оболочки надлежащий способ получения композитного компонента, состоящего из жесткой сердцевины и износостойким слоем. Слой до 35 мм в толщину можно получить и, как было доказано для выполнения в процессе эксплуатации. Слой материала должен быть выбран на основе тщательного анализа конкретной подачи материала. Влияние микроструктуры материалов богатого карбидом на общую износостойкость уже обсуждалось. Первый опыт с HIP-одетыми валками в брикетировочном прессе доступны и показаны сроки эксплуатации, которые составляют от 4 до 6 раз выше по сравнению с обычными валками. Этот результат приводит использовать технологии HIP-оболочки для других компонентов в промышленности обрабатывающей минерала.

Ссылки

[1] Rieschel, H.: Die technische Entwicklung von Brikettpressen in den letzten 25 Jahren, Aufbereitungs-technik, 25 (1984) 1, pp. 1-16.

[2] Schumacher, M.; Theisen, W.: HEXADUR® - Ein neuer Verschlei?schutz fur Hochdruck-Walzenmuhlen, ZKG-Intemational, 50 (1997) 10, pp. 529-539.

[3] Theisen, W.: Gefugebestandteile und -arten, in Berns, H. (Editor): Hartlegierungen und Hartverbundwerkstoffe, Springerverlag, Berlin, Heidelberg, New York, 1998, pp. 27-52.

[4] Broeckmann, C.: Mechanische Eigenschaften, in Berns, H. (Editor): Hartlegierungen und Hartverbundwerkstoffe, Springerverlag, Berlin, Heidelberg, New York, 1998, pp. 125-153.

[5] Broeckmann, C.: Microstructure and Mechanical Properties of Tool Steels, Proc.: 5 International Conference on Tooling, Leoben, 29.09.-01.10.1999, pp. 49-58.

[6] Broeckmann, C.; Packeisen, A.: Under Pressure - HEXADUR, a New Wear Resistant Concept for High Pressure Grinding Rolls, World Cement, 35 (2004) 5, pp. 55-58.

[7] Broeckmann, C.; Gardula, A.: Developments in High-Pressure Grinding Technology for Base and Precious Metal Minerals Processing, 37th Canadian Mineral Processors Conference, Ottawa, 18-20.1.2005, pp. 285-300.

![Рисунок 8 – Вязкость разрушения материала обогащенным карбидом [4].](image/article10_pic8.png)