Упрочнение рабочих поверхностей деталей типа тело вращения

Автор: В.В. Блохин, В.Р. Булушев, Л.А. Киселев

Источник: Мир Техники и Технологий, Международный технический журнал, Выпуск № 4 Апрель 2010.

тело вращения

Автор: В.В. Блохин, В.Р. Булушев, Л.А. Киселев

Источник: Мир Техники и Технологий, Международный технический журнал, Выпуск № 4 Апрель 2010.

В.В. Блохин, В.Р. Булушев, Л.А. Киселев Упрочнение рабочих поверхностей деталей типа тело вращения

В статье рассматривается повышение прочности деталей типа тело вращения

, которое достигается различными способами, а в последние годы находят применение методы поверхностной обработки таких деталей высококонцентрированными источниками нагрева - лазерным и эелекторонным лучами и плазменной струей.

Последний метод считается более экономичным и производительным вследствии меньшей стоимиости и доступности оборудования, а также из-за возможности обеспечения большей зоны упрочнения.

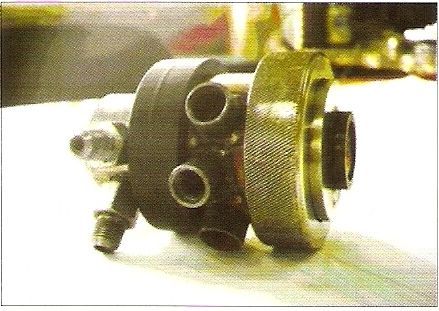

Плазменное упрочнение поверхности управляется параметрами режимов обработки, которые в наибольшей степени влияют на газодинамические характеристикиплазменной струи. Это прежле всего, ток, форма и размеры анода и катода и, в определенной степени, вид плазмообразующего газа, его расход. С точки зрения экономичности в процессе поверхностного упрочнения в качестве плазмообразующего газа использовали воздух с добавкой природного газа до 3%. Для упрочнения использовали конструкцию плазматрона с другой косвенного действия и с магнитной стабилизацией дуги. Внешний вид плазмотрона представлен на рис.1.

Рисунок 1 – Плазматрон для поверхностной обработки деталей

Плазматрон снабжен специальной насадкой с закрепленным на ней спрейером. Насадка с спрейер позволяет обеспечить ширину закаливаемой полосы 60 мм. Общий вид плазматрона с насадкой и спрейером изображен на рис.2.

Рисунок 2 – Плазматрон для поверхностной обработки с насадкой

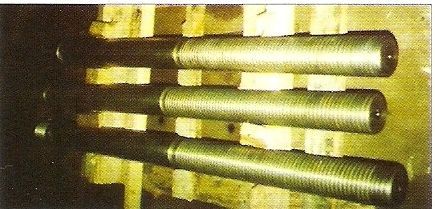

Упрочнение производили на деталях цилиндрической формы. Технологический процесс отработан на штоках из стали 40Х диаметром 80 мм, длина упрочняемой зоны составляла 700 мм. На рис.3 представлены упрочненные плазменной струей детали.

Рисунок 3 – Детали после плазменной обработки

Упрочнение производили комбинированным способом. Сущность способа заключается в том, что обрабатываемая деталь вращалась со скоростью 150-200 об/мин. Передвижение плазматрона обеспечивалось совместно с насадкой и охлаждающим устройством. Таким образом закалка производилась по спирали. При этом передвижение плазматрона настраивали таки образом, чтобы закалка осуществлялась с перекрытием упрочненной полосы за каждый последующий оборот на величину 0,25-0,3 ширины упрочненной зоны предыдущего оборота. Таким образом, уменьшается величина полоски отпуска. Решающее значение для обеспечения качества закалки имеет постоянство парметров плпзменного факела, которое зависит от режимов работы. Для снижения колебаний количества тепла, вводимого в нагреваемую поверхность, были установлены следующие режимы:

Эти величины устанавливались в зависимости от скорости вращения детали. Деталь предварительно перед обработкой подогревали до 300°С. Температуру закалки обеспечивали 850+20°С. Охлаждающая среда – соленая вода. Рабочее напряжение Uд=160-180 В, рабочий ток Jp=160-200 А, расход воздуха = 1,5 г/сек. Крнтроль температуры поверхности нагрева контролировали безконтактным термометром Кельвин

разработки КБ Диполь

. После закалки детали подвергались стабилизируещему печному отпуску при Т=350°С, а после шлифовки замеряли твердость таердомером УЗИТ-3М. Твердость составляла 40-45 HRC. Исследование структуры на образцах показало, что слой глубиной до 1,5 мм представляет мелеоигольчатый мартенсит, далее по мере удаления от поверхности к центру появляются выделения троостита. Общая глубина закалки до 4 мм. Коробление штоков не превышало 0,5 мм на 1 метр погонный длины.

Внедрение технологии плазменного упрочнения показало, что применение этого метода в производственных условиях дпет значительные преимущества по сравнению с другими методами и, прежде всего, с печным. Способ позволяет получить требуемые поверхностные физико-механические характеристики, произвести локальную поверхностную закалку.