Анализ потребляемой мощности ротора для применения проводящих источников

Автор: Е.А. Чернышев, А.Н. Михайлов

Источник: Сб. трудов межд. науч.-тех. конф. в г. Севастополе 12-17 сентября 2006 г. В 5-ти т.– Донецк: ДонНТУ, 2006. Т.4. - с. 261-262.

Автор: Е.А. Чернышев, А.Н. Михайлов

Источник: Сб. трудов межд. науч.-тех. конф. в г. Севастополе 12-17 сентября 2006 г. В 5-ти т.– Донецк: ДонНТУ, 2006. Т.4. - с. 261-262.

Е.А. Чернышев, А.Н. Михайлов Анализ потребляемой мощности ротора для применения проводящих источников В статье приведены две основных группы оборудования, характеризуемого тем, когда обработка выполняется. Используя автоматику для маленьких проводных изделий, для изготовления есть существенные недостатки, имеющие главным образом динамический характер. К уму автора альтернативный путь состоит в том, чтобы применить непрерывные технологические системы как ротор машины. Работа представляет анализ активных сил в роторе для того, чтобы возглавить проводные изделия, и как они влияют на значении вращающего момента и его символе.

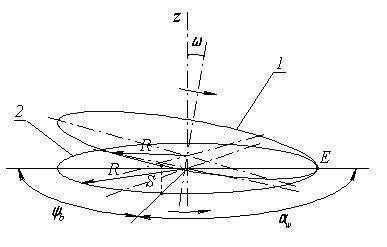

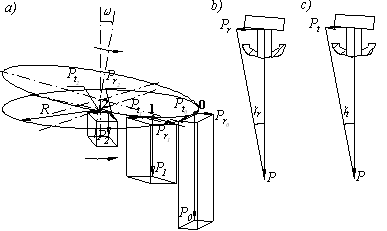

Проводные изделия широко используются и в отрасли и в повседневной жизни. Мы имеем в виду такие изделия как гвозди или заклепки, т.е. с головой. Они в состоянии быть произведенными на машинах, которые могут быть разделены на две многочисленных группы – автоматика (например, гвоздя [[1].) и машины ротора [2].. Основное различие между этими группами машин состоит в том, когда обработка выполняется. В то время как в автоматике заголовок понят только, если проводная заготовка неподвижна в машинах ротора, производительность может быть улучшена из-за растущего числа рабочих положений [2]. В данной работе мы проанализируем активные силы в роторе с наклоненным диском [3]. Геометрическая схема этого ротора показана в Рис. 1, где следующие обозначения обозначены: R - радиус ротора; - угол дискового наклона; 1 круговые проводные заготовки проходятся; 2 кругом перфорирует это. Указивая, что S означает запуск возглавляющего процесса, а точка E означает конец.

Рисунок 1 – Геометрическая схема ротора

Во вращении ротора перфорации делают движение вдоль оси z из-за угла , который приводит к обработке во время простого вращения вокруг их оси.

Для начала нужно отметить, что отношение силы деформации головки по сравнению со степенью деформации может быть легко создано экспоненциальным законом. Эта функция определяется:

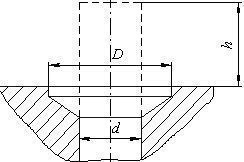

где a, k - являются коэффициентами в зависимости от граничных условий; P - возглавляющая сила; x - текущая координата от 0 до h (Рис. 2). Коэффициенты a, k должны быть определены по факту, что Р = Рx (x = 0) и P = Pe (x = h), где Ps, Pe запуск и силы конца деформации, соответственно. Они могут быть вычислены, используя теоретические формулы включая эмпирические коэффициенты [3]..

Рисунок 2 – Шляпка гвоздя

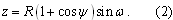

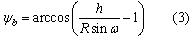

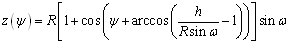

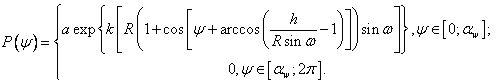

Однако, в этом случае мы должны соединить возглавляющую силу с углом вращения . В формуле (1) x означает h – z, где z совпадает с координатой вдоль оси того же имени на рис. 1. Эта координата дана [5]:

В этой формуле ψ = 0 приводит z = zmax . Поэтому, необходимо связать нулевое чтение с точкой B на рис. 1. Найдем угол ψb по z = h как:

Заменим формулу (3) в формулу (2), получаем

Поскольку каждая заготовка подвергается обработке во время рабочего угла αw (рис. 1), используя формулу (1), то сила деформации для одной заготовки может быть выражена как:

Рассмотрим общую схему ротора с активными силами, как показано на рис. 3. Из схемы видно, что у нее есть функция, где деформация происходит под некоторым наклоном поверхности перфорации относительно поверхности [6,7]. Как показано на рис. 4, в момент деформации, заканчивающей этот наклон, исчезает. Но во время обрабатывающего процесса это важно.

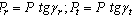

Чтобы принять его во внимание, рассмотрите две плоскости и предположите, что у перфорации есть наклон в каждом из них. Вызваны их радиальные и тангенциальные плоскости. Обазначив эти углы наклона как γr и, γt соответственно. Затем используя рис. 3, получим следующие выражения для радиальной и тангенциальной силы резания, могут быть записаны:

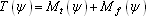

Определив требуемые значения, возможно определить рабочий вращающий момент как

где Мt – момент от тангенциальных сил; Mf – момент трения в отношениях.

Рисунок 3 – Схема активных сил: общий вид a); b) разделение радиальной плоскостью; c) разделение тангенциальной плоскостью

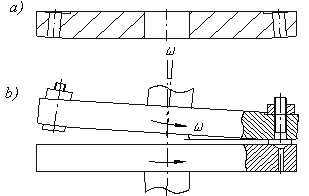

Рисунок 4 – Диск перфорации(a) и его принцип работы (b)

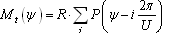

Момент может быть характеризован следующей функцией:

где U - число рабочих положений ротора.

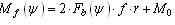

Моментом трения:

где Fb – реакция в переносе;

f – коэффициент трения;

r – радиус действия силы трения Fb в переносе;

M0 – момент, возникая из-за различных ошибок в производстве и сборке.

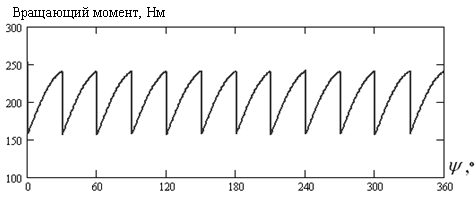

Следовательно, рабочий вращающий момент может быть вычислен для любых значений требуемых параметров. Предположим, что заготовка обрабатывается, и у нее есть следующие значения параметров: Р = 2е^0.85x (для d = 3 мм, D = 6 мм (см. Рис. 2)), h = 3.5 мм, ω= 1°, R = 200 мм, U = 12, f = 0.05, r = 100 мм, Mo = 10 нм. Сила Fb зависит от изгибающего момента, и это функция силы P и радиуса R. Отношение между рабочим вращающим моментом и углом вращения показано на Рис. 5.

Рисунок 5 – Отношение между рабочим вращающим моментом и углом вращения

Как видно, рабочий вращающий момент – импульсная функция, которая может быть объяснена фактом, что в точке E заголовок каждой заготовки концы и вращающий момент резко уменьшены. Дальнейшее исследование требуется, чтобы предсказывать вызванные колебания скрученности.