Исследование влияния многоциклового нагружения резьбового соединения на радиальные деформации гайки при статическом нагружении

Автор: В.И. Максак, Э.Б. Цхай

Источник:Электронный научный журнал «Исследовано в России»

Автор: В.И. Максак, Э.Б. Цхай

Источник:Электронный научный журнал «Исследовано в России»

В.И. Максак, Э.Б. Цхай Исследование влияния многоциклового нагружения резьбового соединения на радиальные деформации В статье экспериментально исследовано влияние осевого многоциклового динамического нагружения резьбового соединения на радиальные деформации гайки с учетом ее размеров в условиях статического нагружения. Учитывались такие факторы, как частота циклов и шероховатость поверхности витков, контактные деформации. Сделан вывод: радиальные деформации гайки при статическом нагружении могут служить для оценки надежности резьбового соединения. Ключевые слова: радиальная деформация гайки, контактные поверхности, число циклов и нагружения, соединений.

Известно, что в большинстве случаев машины выходят из строя не в результате поломки деталей, а из-за нарушения работоспособности их сочленений [1]. При этом на процессы, протекающие в контакте, существенное влияние оказывают контактные деформации, составляющие до 80% суммарных перемещений сопряженных деталей.

Анализ отчетов ГосНИИ ЭРАТ ГА по надежности и долговечности деталей воздушных судов АН-24, АН-12Б, ТУ-124, ИЛ-62, ЯК-40 и МИ-8 показал большое значение износа контактирующих поверхностей. В связи с этим за критерий оценки работоспособности резьбовых соединений были выбраны факторы, влияющие на износ и распределение нагрузки по виткам резьбы.

В известных экспериментальных работах [[1], [[3] податливость резьбового соединения определялась вместе с промежуточными деталями.

Целью настоящего исследования является изучение повреждаемости резьбовых соединений в пределах длины свинчивания в зависимости от радиальной деформации гайки, числа циклов нагружения, шероховатости поверхности витков и опорного изгибающего момента.

В работе [[1] вышеперечисленные факторы определялись при статическом нагружении не подвергавшихся многоцикловому нагружению. Ниже приводятся результаты исследований после динамических нагрузок.

Методика экспериментов

В качестве объекта исследования были выбраны резьбовые шпильки М12х1,5 из стали 30ХГСА и гайки из стали 45 с размерами под ключ (S)-17, 19 и 24 мм, высотой 10, 20 и 30 мм. Затяжка соединения осуществлялась динамометрическим ключом, а контроль осевого усилия – тензорезисторными преобразователями, наклеенными на шпильку. Согласно принятым рекомендациям образцы резьбовых соединений предварительно затягивались с напряжениями 60…80 % σт (предела текучести). Образцы показаны на рис. 1.

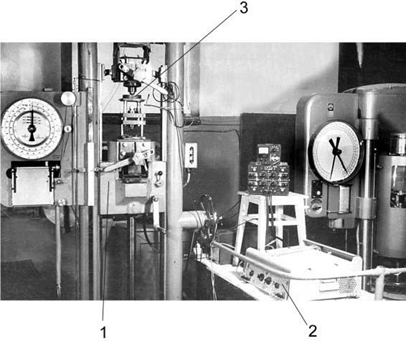

Рисунок 1 – Фотография образцов резьбовых соединении

Динамические нагружения осуществлялись при помощи специального приспособления грузом массой 8 и 10 кг на вибростенде ВС-68. Амплитуда и частота менялись при повороте дисбалансов вибростенда и изменении массы инерционного груза. Частота при амплитуде 3…5 мм соответствовала 40 и 60 Гц. Усилие затяжки рассчитывалось по живому

сечению шпильки и составляло 5,37 кН. Вибростенд позволял создавать ускорения до 10g. При массе груза 10 кгс коэффициент асимметрии достигал 0,83.

Первый образец подвергался динамическим нагружениям по программе: 0,1-0,16-0,2-0,25-0,4-0,6-0,8- 1-2-3- 4-5 и т.д. до 10 млн. циклов. После каждого числа циклов производились измерения радиальных деформаций гайки. Последующие эксперименты выполнялись по сокращенной программе: 0,5-1-2-3 и до 10 млн.

Рисунок 2 – Общий вид экспериментальной установки: 1) пресс ZDMU-10; 2) двухкоординатный самопишущий потенциометр; 3) приспособление с исследуемым образцом резьбового соединения

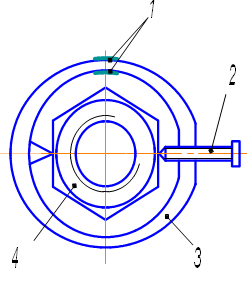

Петли гистерезиса после заданного числа циклов динамического нагружения на вибростенде записывались на двухкоординатном самопишущем потенциометре ПДС–021м при осевом циклическом нагружении резьбового соединения на 10-тонном прессе ZDMU-10. Общий вид установки показан на фотографии (рис. 2). Шпилька с гайкой закреплялись на типовом приспособлении для растяжения. Резьбовое соединение нагружалось до 4,5 кН с последующей разгрузкой до 1,5 кН. Радиальные деформации тела гайки в различных сечениях по высоте измерялись при помощи датчика (см. рис. 3) представляющего из себя кольцо с призматической опорой и микрометрическим винтом для настройки нуля и с наклеенными на внешнюю и внутреннюю стороны тензорезисторами типа 1ФКТК. Такая конструкция позволяла не нарушать прочность гайки, перемещать датчик по высоте, а также упростить его тарировку. Сигнал с тензорезисторов, подавался на операционный усилитель тока. Это позволяло фиксировать радиальные размеры с погрешностью не более 2%.

Рисунок 3 – Датчик для измерения абсолютных радиальных деформаций гайки: 1) тензорезистры; 2) винт настройки; 3) кольцо; 4) гайка

Для определения влияния опорного изгибающего момента на жесткость резьбы в пределах длины свинчивания использовались гайки различной высоты размером S=17мм. При этом диаметры отверстий под шпильку равны 12,5 и 14мм. Изучение влияния на опорного изгибающего момента и шероховатости поверхности витков выполнялось после динамического нагружения на вибростенде, а измерения проводились у опорного торца.

С целью выяснения влияния шероховатости витков были выбраны гайки с размерами у образцов с шероховатостью витков Rz=10мкм. Для изменения шероховатости поверхности тех же шаржированным в деревянный брусок, который вдавливался в резьбу и повторял профиль резца при её шлифовании.

Экспериментальные результаты

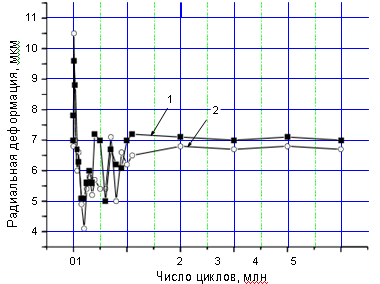

Результаты обработки экспериментальных данных партии из трех образцов с размерами гайки под ключ S=19мм и высотой Н=20мм показали, что при наработке до 5 тыс. циклов радиальные деформации гайки увеличиваются на 25…30 %. При дальнейшем увеличении числа циклов до 200тыс. радиальные деформации снижаются и становятся значительно меньше первоначальных. При испытании образцов с размерами гайки S=24мм, Н=20мм изменения носят более выраженный характер. Начиная с 200 и до 400 ыс. циклов радиальные деформации гайки вновь увеличиваются. Дальнейшее же увеличение числа циклов к заметному изменению деформаций не приводит.

На графике (рис.4) показаны усредненные значения радиальных деформаций гайки с размерами S=19 мм и H=20 мм в зависимости от числа циклов нагружения при частотах 40 и 60 Гц. Из графика видно, что частота нагружения образцов на нее практически не оказывает влияния.

Рисунок 4 – Влияние числа циклов нагружения при частотах 40 и 60 Гц на радиальную деформацию гайки: 1 – 40 Гц; 2 – 60 Гц

Более сложной является зависимость радиальной деформации от высоты и поперечных размеров гайки. Для низких и нормальных гаек величина радиальной деформации у опорного торца с увеличением размера под ключ (S) от 17 до 22 мм – уменьшается, а при размерах от 22 до 24мм – увеличивается. Это может быть объяснено тем, что, с одной стороны, увеличение диаметра гайки приводит к повышению ее радиальной жесткости, с другой – (условно рассматривая гайку, как пластину, на упругом основании нагруженную в центре) увеличению диаметра гайки приводит к увеличению опорного момента, вызывающего рост радиальной деформации. Наложение друг на друга этих процессов приводит к тому, что с увеличением диаметра гайки в рассматриваемом диапазоне ее радиальная деформация сначала уменьшается, а затем увеличивается. Этим подтверждается факт зависимости радиальной деформации гайки от величины опорного изгибающего момента, на наличие которого обратил внимание E.G. Paland [[5]. При исследовании высоких и особо высоких гаек выявлено, что с увеличением размера S от 19 до 22 мм величина поперечной деформации возрастает до 8 мкм. Дальнейшее увеличение S до 24 мм приводит к уменьшению деформации на 27%, по сравнению с гайкой S=22 мм. Увеличение высоты гайки приводит к большей неравномерности распределения нагрузки по виткам резьбы. Наличие угла профиля витка резьбы приводит к увеличению на него и радиальной нагрузки, и, как следствие, к радиальной деформации. В свою очередь, увеличение высоты гайки, как и толщины условной пластины на упругом основании, приводит к увеличению изгибной жесткости, и к уменьшению радиальной деформации у опорной поверхности. К этому приводит и увеличение размера S.

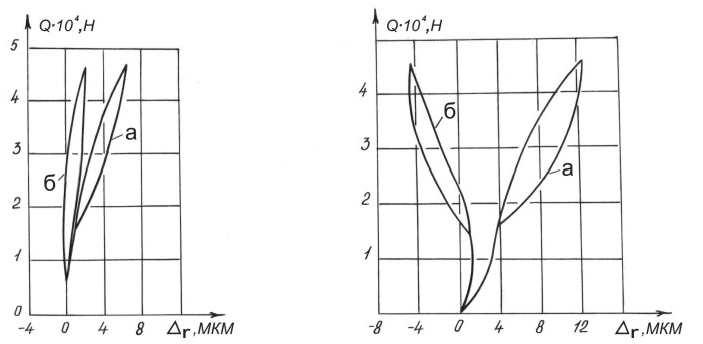

Зависимость радиальной деформации гайки Δr у опорного торца (а) и у свободного торца (б) от нагрузки Q приведены на рис.5. Из рисунка видно, что для гайки высотой 30мм у свободного торца (б) в определенном диапазоне нагрузок абсолютная радиальная деформация имеет отрицательное значение.

Рисунок 5 – Радиальная деформация гайки S=24 мм, H=10 мм-(слева) и Н=30 мм - (справа)

В результате проведенных экспериментов можно сделать следующий вывод. Процесс влияющий на радиальную деформацию ограничивается первыми десятками тысяч циклов. Частота нагружения практически не изменяет радиальной жесткости. Гораздо большее значение (до 0,5 млн.) имеет количество циклов нагружения.

Вследствии неравномерности деформации гайки осевом и радиальном направлениях, также неравномерными по высоте оказываются и тангенциальные взаимодействия контактирующих поверхностей витков. При этом возможны и такие участки, где величина взаимных тангенциальных смещений превышает величины свою очередь зависят от нормальных контактных давлений. Наличие тангенциальных смещений приводит к деформации микронеровностей и изменению физических и геометрических параметров контактирующих поверхностей. Этим и можно объяснить характер зависимости радиальных деформаций гайки от числа циклов нагружения. Так в первый период происходит смятие наиболее высоких выступов поверхности. При этом ликвидируются некоторые препятствия смещению и, как следствие радиальные деформации увеличиваются. В дальнейшем начинаются процессы микросхватывания. В результате повышается тангенциальная жесткость контакта, и как результат снижение радиальной деформации. Одновременно с этим в контакте происходят процессы, разрушающие сварившиеся участки. Сопротивление сдвигу снижается и вновь происходит рост радиальной деформации. В дальнейшем контактирующие поверхности шаржируются продуктами фреттинга и деформация гайки немного снижается. В целом на приработку контакта основное влияние оказывает первые десятки тысяч циклов.Однако нестабильность рассматриваемого процесса и его зависимость от многих факторов вполне объясняются спонтанностью характера контактного взаимодействия шероховатых поверхностей.

Результаты экспериментальных исследований радиальных деформаций гайки хорошо согласуютя с представлениями о тангенциальных смещениях контактирующих поверхностей витков.

Учитывая то, что наиболее нагруженным виткам у опорного торца соответствует наибольший путь проскальзывания и опорный изгибающий момент увеличивает его, что динамические нагрузки должны привести к ускоренному износу наиболее нагруженных витков.

Существенно влияют на податливость резьбового соединения размеры гайки и опорный изгибающий момент. Меняя последний за счет соотношения размеров гайки и отверстия под болт, можно управлять распределением нагрузки по виткам создавая оптимальные параметры соединения. Регистрация абсолютной радиальной деформации при изменении амплитуды нагружения позволяет определить начало процесса самоотвинчивания. Все эти факторы влияют на повреждаемость резьбовых соединений.