Назад в библиотеку

ИНФОРМАЦИОННАЯ СИСТЕМА УПРАВЛЕНИЯ

МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКОЙ ИЗДЕЛИЙ

УДК 681.31

Автор: А.П. Бень, Б.В. Малыгин, Р.Е. Врублевский

Источник: Національна бібліотека України імені В. І. Вернадського, Київ

Введение

Магнетизмом человечество интересуется более 300 лет. Исследованием применения прикладного магнетизма для изменения свойств изделий и расширения применения магнитной обработки в технологии машиностроения, особенно при металлообработке, занимались многие авторы. Вопросы использования электромагнитных явлений для интенсификации процесса резания металлов исследовались в работах Иванов В.Ю. [2], Галея М.Т. [1], Малыгина Б.В. [4] и др. Этому вопросу посвящено более 200 работ зарубежных исследователей. Магнитно-импульсная обработка (МИО) является самым простым и оперативным способом упрочнения изделий. Сущность МИО заключается в избирательной концентрации материалом изделия электромагнитной энергии внешнего магнитного потока. При помощи МИО можно устранить 70…95% концентраций внутренних, поверхностных и монтажных напряжений и повысить надежность и ресурс работы механизмов судов не менее чем на 30-50%.

Магнитная обработка изделий является сложным электромеханическим процессом, параметры которого зависят не только от электромагнитных и механических свойств материала изделия, но также от изменения этих свойств во времени т.е. от тензорных характеристик основных параметров. Известно, что процесс МИО описывается нелинейными уравнениями, которые в настоящее время не имеют аналитических решений. Численные решения их определяют для конкретных параметров при помощи ЭВМ. Полученные величины не позволяют выявить влияния на конечную стойкость каждого параметра намагниченной заготовки или на работоспособность механизма в целом.

Постановка задачи

Слабым звеном существующих систем МИО является отсутствие теоретически обоснованных и опробованных методов выбора оптимальных режимов обработки.

Актуальной задачей настоящего времени является разработка информационных систем для анализа результатов МИО, а также разработка методов выбора оптимальных режимов МИО, создание необходимого программного обеспечения для управления режимами МИО в существующих установках.

Основная часть

Для решения поставленной задачи была разработана информационная система управления параметрами МИО изделия. Особенностью предлагаемой системы является наличие априорных массивов данных об обработке инструмента из различных видов сталей, что позволяет выбрать оптимальные режимы МИО для получения высокой стойкости инструмента. Информационная система рассчитывает параметры, которые вводятся в блок управления соленоидом МИО. В соответствии с введенными параметрами осуществляется процесс обработки изделия, после чего определяется качественно-прочностные характеристики детали. Полученная оценка прочностных характеристик позволяет определить величины варьирования режимов МИО для конкретных типов изделий с целью достижения наилучшего качества их обработки (улучшения механических характеристик). Предложенная информационная система разработана в среде Borland Delphi 7.0.

Разработанное программное обеспечение по заданной математической модели осуществляет управление микрогистерезисным процессом в стали при микродеформировании заготовок и для решения задач по оптимизации режимов МИО. Данное программное обеспечение работает в соответствии с алгоритмом выбора оптимальных режимов МИО (рис. 1).

В качестве входных данных принимаются:

1) Масса заготовки (детали) М, объем V, концентрации напряжений, определяемые по электрическому R и магнитному сопротивлению MR, диаметр d и длина l образца, оптимальная величина электромагнитной энергии, поглощаемая перлитной сталью.

2) W за время полного цикла намагничивания, поправочный коэффициент К, который учитывает использование магнитного потока (Ф = 2000 Вб), взаимоиндукцию и тензорные свойства материала.

3) Определяется избыточная энергия, расчет осуществляется по "расходу" магнитной энергии на компенсацию избыточных напряжений в стали. По значению максимальной энергии и массе заготовки М определяются скорости диспергирования энергии по массе Дм и по объему Дv . При Дм ~ Дv, получаем оптимальную стойкость изделия (Т>Топт) в двойном самобалансе влияния входных величин, получаем исходные значения напряженности Н,силы тока в соленоиде I и мощности установки Р для первого цикла упрочнения.

В дальнейшем информационная система путем перебора исходных параметров определяет наилучший режим МИО, т.е. находит время импульса, скорость Vw, число импульсов п, интервал между импульсом t, время выдержки для внутренних процессов.

Проверка результатов данных, полученных по расчетам системы, велась при контроле стабилизации свойств (например, по магнитному сопротивлению). Поиск прекращался. Определение диапазона (вариатора) значений для параметров п, t проводилось для случая, когда отклонение значений по каждому из параметров не превышало 5%.

Рисунок 1 – Схема алгоритма процесса выбора оптимальных режимов МИО

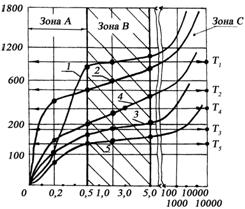

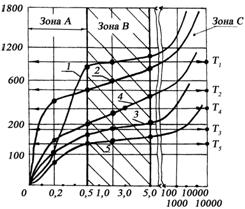

Рассмотрим действие разработанного программного обеспечения для случая определения оптимальной стойкости сверла из стали Р6М5. Для этого выбираются параметры намагничивания п, t при которых будет достигнута максимальная стойкость инструмента. Воспользуемся зависимостью напряженности поля соленоида от состояния заготовки, при котором учитывается ее напряженное состояние (остаточные концентрации напряжений). В программу вводятся массивы данных, которые характеризуют графики, представленные на рис. 2. На графиках показаны три зоны, определяющие границы стабильного энергетического состояния основных фаз стали, влияющего на ресурс изделия.

Первая зона (зона А) показывает диапазон напряженности поля, при котором наиболее интенсивно поглощается и диспергируется магнитная энергия основными фазами стальной детали. На второй зоне (зона В) показано, при каких интервалах напряженности внешнего поля вещество изделия практически не претерпевает изменений, т.к. оно находится в наиболее стабильном состоянии. И, наконец, третья зона С (зона перемагничивания) указывает такой предел напряженности поля, при котором концентрации напряжений не уменьшаются, а возрастают вследствие перемагничивания. На основании данных графика зависимости W = f(Н) рис. 2 разработанное программное обеспечение определяет величину магнитной энергии, необходимой для упрочнения металлорежущего инструмента цилиндрической формы, например, сверла o 10 мм, l = 100 мм из быстрорежущей стали Р6М5. Суммируя возможные вариации фаз в стали Р6М5, определяем величину вероятного повышения стойкости инструмента (Т = 170 %, коэффициент упрочнения равен 1,7).

На основе полученных опытным путем данных (рис. 2), программа находит диапазон напряженности поля соленоида. Затрата энергии (в импульсе) на МИО инструмента составляет 0,5...3,0 кДж. Напряженность поля соленоида, в котором возможно в 1,7 раза увеличить ресурс сверла, составляет 180...600 кА/м. Оптимальные параметры МИО определяются информационной системой в шесть этапов:

1) по заданной стойкости и величине энергии выбирается время импульса ( t = 1 с);

2) по длительности импульса определяется число циклов (W = nW’, n = 5);

3) при известных W, n и плановой стойкости Т определяется интервал между импульсами (t = 10 с);

Напряженность, кА/м |

|

Энергия, кДж1 – феррит, 2 – аустенит, 3 – перлит, 4 – цементит, 5 – мартенсит, Т = 1 с, n = 5

А – зона поглощения и диспергирования энергии; Б – зона стабилизации энергии доменов;

С – зона перемагничивания (атомы решетки)

Стойкость после МИО образцов T ≈ const; T1 ≈ T2 ≈ T3 ≈ T4 ≈ T5 ≈ 170%

Рисунок 2 – Зависимость напряженности поля (Н) магнитного потока установок серии "Магнитрон" от величины магнитной энергии (W), необходимой для устранения остаточных напряжений в основных фазах железоуглеродистых сплавов

4) по известным величинам W, n, t и Т находится время выдержки после МИО (12 часов);

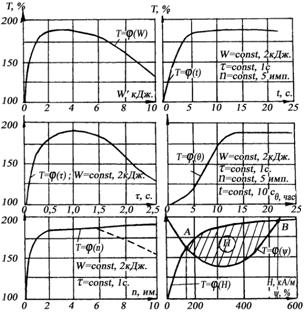

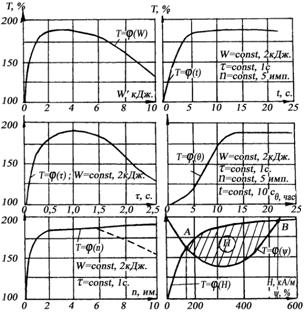

5) после этого программное обеспечение определяет симплексные точки А и В (по пересечению кривых зависимости стойкости сверла от напряженности и остаточных напряжений) и выбирает полигон П, на котором указаны приемлемые вариации значения основных параметров, обеспечивающих плановое упрочнение. Схема последовательного выполнение алгоритма и нахождения параметров при МИО инструмента показана на рис. 3;

6) по параметрам W, n, t, Н определяется величина магнитного потока Ф1, число ампер-витков соленоида АВ и мощность установки Р. Например, для повышения стойкости сверла в 1,7 раза предложен следующий режим МИО: ч = 1,0 с, n = 5 имп., t = 10 с, О= 10 часов.

Схема решения алгоритма определения

оптимальных параметров W, n, t, Н и Р для достижения

максимальной стойкости инструмента Т0 Т1 %

Рис. 3 – Последовательность вариации параметров для нахождения имплексных точек А и В (пересечение кривых T=f1(Н) и T=f2(Н) и полигона оптимальных параметров (П)

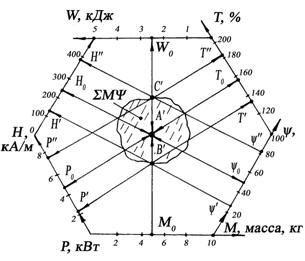

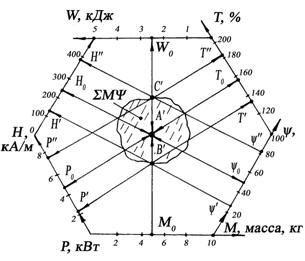

Результатом процесса оптимизации режимов намагничивания является построение функций нескольких переменных, характеризующих зависимость режимов обработки и параметров установки для упрочнения инструмента и деталей машин различной массы. Как следует из рисунка 4, ведущее значение при выборе параметров МИО предоставлено полигону М = П, накотором графически изображена область оптимальных режимов МИО изделия.

Рисунок 4 – Область оптимальных параметров обработки деталей различной массы из стали 45

Выводы. В результате проведения МИО стальных изделий с использованием разработанной информационной системы выбора оптимальных режимов обработки выделены три энергетические зоны:

1 – диапазон напряженности поля, при котором все фазы стали интенсивно поглощают и диспергируют магнитную энергию;

2 – интервал напряженности, когда сталь практически не претерпевает изменений;

3 – зона, указывающая предел напряженности поля, когда концентрации напряжений вследствие перемагничивания возрастают.

В ходе испытаний и апробаций разработанной информационной системы были определены режимы магнитной обработки инструмента из быстрорежущей стали и лезвийного инструмента со вставками из твердых сплавов. Выбор оптимальных режимов МИО с помощью разработанной информационной системы позволяет: увеличить стойкость режущего инструмента после объемной магнитной обработки при напряженности поля не менее 100 кА/м. Концентрация внутренних напряжений в инструменте снижается в 2…4 раза, теплостойкость его возрастает на 25…50%, а стойкость при обработке заготовок из чугуна и стали, сплавов цветных металлов и пластмасс повышается не менее чем на 50%.

Сравнение результатов, полученных при традиционном МИО стальных изделий, с результатами полученными в случае использования информационной системы управления процессом МИО показало, что технические характеристики инструмента улучшаются не менее чем на 30%.

ЛИТЕРАТУРА:

1. Галей М.Т. Изучение влияния магнитного поля на стойкость быстрорежущего инструмента /М.Т. Галей, B.C. Ашихнин //Станки и инструмент. – 1981. – №6. – С.31-34.

2. Иванов В.Ю. Обоснование параметров магнитно-импульсного способа разупрочнения коренных золотосодержащих руд при их рудоподготовке: дис. ... кандидата технических наук: 25.00.20 /Иванов Виталий Юрьевич; – Москва, 2009. – 148 с.

3. Малыгин Б.В. Магнитное упрочнение сверл /Б.В. Малыгин, Ю.Я. Вакуленко //Машиностроитель. – 1984. – №3. – С.17.

4. Малыгин Б.В. Магнитное упрочнение изделий (Теория и практика) /Малыгин Б.В., Бень А.П. – Херсон: Издательство Херсонского государственного морского института, 2009. – 352 с.: ил.

5. Способ обработки стальных изделий /Малыгин Б.В. – А.с. №1728300.– Бюл. № 28, 1991.

6. V.P. Bulatov. THE EFFECT OF MAGNETIC PULSE TREATMENT ON THE TRIBOENGINEERING FEATURES OF THE PLASMA TITANIUM NITRIDE COATING /V.P. Bulatov, Yu.P. Kozyrev, V.G. Kuznetsov, A.I. Oreshenkov, S.I. Rybnikov, E.B. Sedakova //Трение и износ.– 2000. – Т.2. – С.640-643.

УДК 681.31 /Бень А.П., Малыгин Б.В., Врублевский Р.Е. /Информационная система управления магнитно-импульсной обработкой изделий //Проблемы информационных технологий. - 2010. - №1 (007). - С.00-00. Библ.: 6 назв., рус.

В статье описана технология магнитно-импульсной обработки (МИО) стальных изделий. Предложена методика выбора оптимальных режимов МИО с помощью информационной системы управления. Представлены результаты экспериментальных данных по МИО стальных изделий.

УДК 681.31 /Бень А.П., Малигін Б.В., Врублевський Р.Є. //Інформаційна система управління магнітно-імпульсною обробкою виробів //Проблеми інформаційних технологій. - 2010. - №1 (007). - С.00-00. Бібл.: 6 назв., рос.

У статті описано технологію магнітно-імпульсної обробки (МІО) сталевих виробів. Запропоновано методику вибору оптимальних режимів МІО за допомогою інформаційної системи управління. Представлено результати експериментальних даних з МІО сталевих виробів.

UDC 681.31 /Ben A.P., Malygin B.V., Vrublevskiy R.E. /The informational control system of the magnetic-pulse treatment of pieces //The problems of information technologies. - 2010. - №1 (007). - P.00-00. Ref.: 6 titles, rus.

The article describes the technology of the magnetic-pulse treatment (MPT) of steel pieces. The method of choosing of the optimal conditions of the MPT with the help of the informational control system was suggested. The results of the experimental data of the MPT of steel pieces are introduced.

БЕНЬ Андрей Павлович - к.т.н., доцент, проректор по научно-педагогической работе Херсонского государственного морского института.

Научные интересы: интеллектуальные системы, системы поддержки принятия решений, мягкие вычисления, генетические алгоритмы.

МАЛЫГИН Борис Вадимович - д.т.н., профессор, заведующий кафедрой ЭСЭУ и ОИП Херсонского государственного морского института.

Научные интересы: прикладной магнетизм, новые технологии магнитно-импульсной обработки.

ВРУБЛЕВСКИЙ Роман Евгеньевич - аспирант, начальник редакционно-издательского отдела Херсонского государственного морского института.

Научные интересы: информационные системы, системы поддержки принятия решений, магнитно-импульсная обработка изделий.