Назад в библиотеку

Обоснование способа и средств снижения динамических нагрузок подсистемы привода исполнительных органов комбайна КДК 500

Авторы: В.Г. Гуляев, А.Э. Яблуновский

Источник: Материалы X Международной научно-технической студенческой конференции. - Донецк: ДонНТУ, 2011.- 150 с.

При работе горного комбайна его силовые системы подвергаются внешним и внутренним воздействиям.

Внешние возмущающие воздействия на входах систем комбайна (исполнительных органах, устройствах для погрузки и транспортировки отбитого угля и породы, опорах комбайна, со стороны питающей сети) носят стохастический характер.

Рис. 1. Общий вид очистного комбайна КДК 500

К числу внутренних возмущений в силовых системах следует отнести возмущения от зубчатых соединительных муфт, зубчатых передач, возмущения со стороны электродвигателей, гидравлических машин (насосов, двигателей).

Взаимодействие вышеуказанных силовых динамических систем носит весьма сложный характер и обусловлено внешними и внутренними связями.

Внешние связи проявляются в воздействии на процесс формирования внешних возмущений колебательных процессов во взаимодействующих системах машин, а внутренне - обусловлены динамическими свойствами, связанностью этих систем.

Реализация высоких значений устойчивых моментов привода при повышенных параметрах разрушения горного массива исполнительными органами современны комбайнов, оснащённых достаточно надёжными регуляторами нагрузки, как известно, приводит к высокой динамической нагруженности силовых систем машин и, в первую очередь, систем приводов исполнительных органов. В результате снижаются надёжность и долговечность комбайнов, а, следовательно, и их производительность.

Рассмотрим некоторые аспекты формирования динамических нагрузок в системах приводов на примере широко распространённых угледобывающих комбайнов со шнековыми органами.

При установившихся рабочих режимах в спектральном составе нагрузок систем приводов современных шнековых комбайнов наряду со случайными составляющими существенна доля низкочастотных и высокочастотных колебательны составляющих.

Низкочастотные колебания (1-3 Гц) в значительной степени обусловлены особенностями формирования момента сил сопротивления на шнековых исполнительных органах, движение осей вращения которых, характеризуется существенной неравномерностью в направлении перемещения комбайна и направлении, перпендикулярном плоскости пласта.

Высокочастотные колебательные составляющие с корреляционными функциями вида ∑Di*e^-α1i(τ)*cosω1iτ/∑D2j*cosω2jτ характеризуется частотами (8-50 Гц), практически совпадающими с расчётными значениями собственных частот крутильных колебаний системы привода (которую в первом приближении с точки зрения внутренних связей в некоторых случаях можно рассматривать как изолированную систему) и обусловлены сложными автоколебательными процессами в автономной системе «комбайн-забой».

Для того, чтобы более чётко предоставить закономерности формирования динамических нагрузок в системах приводов, представляется методически целесообразным рассматривать эти колебательные процессы условно состоящими из первичных и вторичных колебаний.

Первичные высокочастотные составляющие обусловлены стохастическим характером нагрузки на резцы исполнительного органа. При этом флуктуационные всплески сил сопротивления, выполняющие роль клапана автоколебательной системы, закручивают рассматриваемую систему на определённую величину угловой деформации, после чего происходит скол части массива. Обратная связь с колебательной системой состоит в том, что упругие и инерционные свойства обусловливают дальнейшее колебательное движение системы.

При этом автоколебания в общем случае относятся к стохастическим и для слабодемпфированных систем, к которым следует отнести системы приводов горных комбайнов, могут рассматриваться как свободно-сопровождающие колебания со случайными уровнем и частотой возмущения.

Первичные низкочастотные составляющие обусловлены колебаниями момента сил сопротивления вследствие нерационального размещения режущего инструмента на дополнительных органах и зависят от конструктивных особенностей шнеков.[1]

Для описанных двух высокочастотных и низкочастотных колебаний приведём графики и экспериментально полученные зависимости, из которых видно, насколько велика может быть разница нагрузок при работе очистного комбайна.

Виброзащитное устройство (ВЗУ) предназначено для снижения динамических нагрузок в элементах механической части привода исполнительных органов (рабочий инструмент; шнеки и элементы их сопряжения с выходными валами; валы, оси, зубчатые колёса, подшипниковые опоры), а также в электродвигателях и элементах других подсистем (гидродомкраты подвески шнеков, корпусные детали) с целью повышения технического уровня (параметры надёжности, производительность, материалоёмкость) очистных комбайнов.

Наиболее эффективно применение ВЗУ на комбайнах при выемке угольных пластов с высокой (200-300 Н/мм) сопротивляемостью угля резанию и пластов сложной структуры с крепкими прослойками (присечками) и включениями.

ВЗУ, как правило, выполняется виде обладающих повышенными упругими и демпфирующими параметрами муфт, соединённых последовательно с валопроводом редукторных групп и работающих как своеобразный амортизатор.

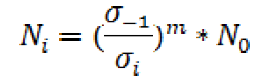

Следует отметить, что нагрузки при работе очистного комбайна неодинаковы и могут различаться в значениях от минимума до максимума в считанные доли секунд. При наличии угольных пластов с высокой сопротивляемостью и наличию крепких прослойков и включений. Из курсов сопротивления материалов и детали машин известно, что наибольшее переменное напряжене, при котором материал не разрушаясь выдерживает определенное число циклов, называется пределом выносливости -σr. Для симметричного цикла (r=-1) предел выносливости обозначается σ-1, за базу испытаний для сталей принимают N0=10&sup7; циклов.

В двойных логарифмических координатах зависимость lgσ=f(lgN) изображается ломаной линией АВС.

Уравнения для участка АВ:

σ-1 - предел выносливости;

No- базовое число циклов нагружения;

m - показатель угла наклона, левой ветви кривой усталости АВ

Из этого уравнения следует важное соотношение:

Это выражение справедливо для стационарной (переменной) нагрузки.

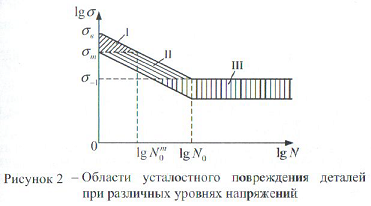

Из этого графика видно, что кривая усталости до базового числа циклов нагружения является прямой линией, но её значение, как и значение ? изменяется линейно, что при нагружениях выше базовых, приведет к разрыву детали.

В общем случае нагрузки на ИО и в трансмиссии представляют

нестационарный случайный процесс. Накопление усталостных по-

вреждений обусловлено суммированием циклов с σi>σT(в области I), σi>σ-1

(в области II) и σпов≥(0,5-0,7σ-1) - область III.

I - Область малоцикловой усталости; II - Область многоцикловой (упругой) усталости; III - Область локального повреждения; Данные области представлены на рис.2.

АЧХ-амплитудно-частотная характеристика

Рис. 3 – Графики АЧХ двигателя (а) и трансмиссии (б)

Из данного рисунка видим, на сколько меняется как момент, так и скольжение двигателя при разрушении крепкого включения.

Осцилограмма момента в трансмиссии (Mc) и скольжения двигателя (St) при встрече и разрушении крепкого включения.

Колебания двигателя низкочастотные, а трансмиссии высокочастотные.

Далее на конкретном примере видно, что предел выносливости деталей падает, что приводит к низкой надёжности, малой долговечности и финансовым потерям.

Оценка нормированной спектральной плотности Мс на валу ИО очистного комбайна 1ГШ68

Спектр нагрузки содержит в своём составе напряжения, ведущие к снижению предела выносливости.σмс=√D∑; D∑=Dнч+Dвч

Но с применением ВЗУ высокочастотные колебания гасятся,особенно эффективно в пиковых точках амплитуды, что мы видим на графиках, полученных испытаниями опытных образцов ВЗУ на комбайне 1ГШ-68.

На основе анализа и физики формирования динамических нагрузок в системе привода исполнительного органа обоснована целесообразность оптимизации динамических свойств применения ВЗУ.

С использованием полученных результатов проектируется ВЗУ с параметрами, обеспечивающими существенное снижение дисперсии высокочастотных составляющих нагрузки.

Список использованной литературы

1. Методика установления рациональных параметров виброзащитных устройств в подсистемах привода очистных комбайнов/ Горбатов П.А., Гуляев В.Г., Кривченко Ю.А., Юргилевич В.А.// Уголь Украины.- 1991.- №5- с.38-41.

2. Установление динамических характеристик подсистем привода исполнительных органов комбайнов нового поколения // П.А. Горбатов, Н.М. Лысенко, Е.А. Воробьёв, В.Г.Потапов и др.// Горное оборудование и электромеханика.- М: Новые технологии. №2. 2008.- с.13-17.

3. Гуляев В.Г. Проектирование и конструирование горных машин и комплексов. Ч.1, Донецк,ДонНТУ.- 2011.