АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ НА БАЗЕ ТЕХНОЛОГИЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Авторы: Михайлов Д.А., Исаев Д.С.

Источник: Михайлов Д.А., Исаев Д.С., науч. рук. Михайлов А.Н. Автоматизация производственных процессов на базе технологий непрерывного действия // Михайлов Д.А., Исаев Д.С. Научный Вестник ДГМА. 2011. – 84-87с.

АННОТАЦИЯ

В работе рассмотрены вопросы, связанные с автоматизацией производственных процессов на базе технологий непрерывного действия, тенденции прогрессивного развития технологий машиномстроения на основе внедрения роторных машин. Приведены модели пространственных технологических зон и зависимость относительной производительности технологической системы от габаритных размеров пространственной технологической зоны.

ОБЩАЯ ПОСТАНОВКА ПРОБЛЕМЫ

Непрерывный процесс научно-технического прогресса постоянно требует совершенствования современных технологий, в том числе и технологий машиностроения. При этом они в своем развитии проходят многосторонние преобразования, обычно значительно усложняются и приобретают новые свойства и возможности. Этому способствуют исследования фундаментального и прикладного характеров. Вместе с тем, в основе их развития лежат общие тенденции, действующие в технике, а также новые принципы, возникающие благодаря прогрессу науки и техники.

К новым и перспективным тенденциям прогрессивного развития технологий машиностроения [1] можно отнести следующие:

- повышение концентрации и параллелелизма технологических зон обработки;

- создание нетрадиционных прогрессивных пространственных структур технологических зон обработки, реализующих повышение технологических возможностей пространства и среды [2];

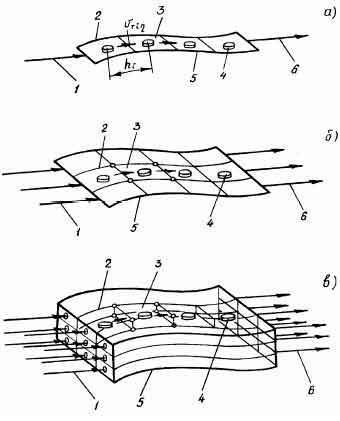

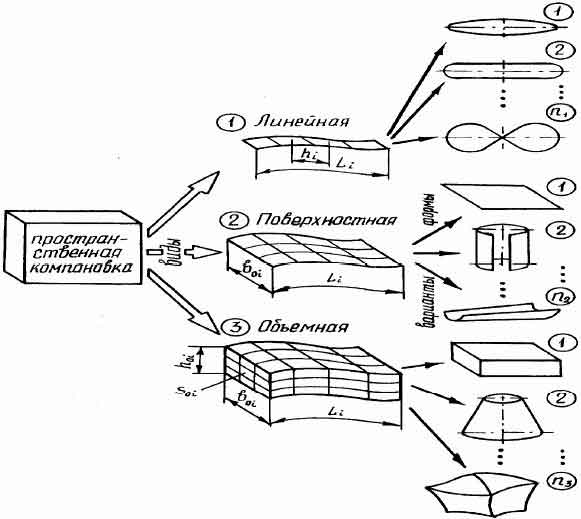

- обеспечение компоновки технологических зон обработки в линейные, поверхностные и объемные структуры (рис.1); обеспечение компоновки этих структур в производственные ячейки (поточно- пространственные технологические модули) (рис.2);

- повышение степени компактирования структуры за счет увеличения плотности (линейной, поверхностей, объемной) технологических зон обработки;

- создание новых классов технологических машин [2], разработка и функционирование которых базируется на основе новых принципов;

- организация поточности функционирования технологических зон обработки на основе многомерных замкнутых рекуррентных групп;

- обеспечение одновременности или параллельности выполнения функций технологических систем;

- повышение непрерывности и устойчивости функционирования технологических систем в соответствии с заданным алгоритмом;

- повышение информационности технологий, снижение массы технологических систем и повышение их энерговооруженности.

Анализируя эти тенденции можно отметить, что в настоящее время перспективным является переход от линейных компоновок к поверхностным и объемным компоновкам. На рис. 1 показана: а - линейная компоновка технологических зон, б - поверхностная компоновка, в - объемная компоновка. Здесь обозначено: 1 - входные потоки изделий, 2 - поток единичных технологических зон, 3 - единичная технологическая зона, 4 - изделие (предмет обработки), 5 - пространственная технологическая зона, 6 - выходные потоки изделий. Буквами показано: υTiη - транспортная скорость изделий и hi, - шаг изделий.

Рисунок 1 – Модели пространственно технологических зон

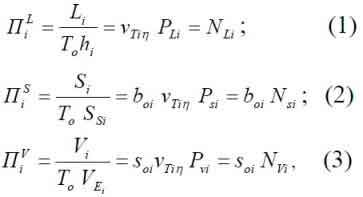

На основе этих тенденций разработаны принципиально новые технологические системы [2] с качественно новыми свойствами. Теоретическая производительность их определяется по следующим зависимостям:

- линейно-пространственная технологическая зона, определяется по формуле 1;

- поверхностно-пространственная технологическая зона, определяется по формуле 2;

- объемно-пространственная технологическая зона, определяется по формуле 3.

где ПiL, ПiS, ПiV - теоретическая производительность технологической системы с линейной, поверхностной и объемной зоной соответственно;

Li, Si, Vi - длина, площадь, объем технологических зон соответственно;

hi, SEi, VEi - длина(шаг), площадь, объем единичной технологической зоны соответственно;

To - длительность основного времени технологического воздействия орудий и средств обработки на изделие;

boi, soi - ширина, площадь поперечного сечения технологической зоны соответственно;

PLi, PSi, PVi - линейная, поверхностная, объемная плотность изделий в соответствующих технологических зонах:

NLi, NSi, NVi - интенсивность потоков изделий соответственно в линейной, поверхностной и объемной пространственной технологических зонах.

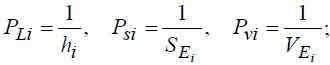

На основании выражений (1), (2) и (3) установлена зависимость относительной производительности П/П0 технологических модулей непрерывного действия, где П0 - теоретическая производительность базового варианта, от их геометрических параметров ε пространственных технологических зон (рис. 2).

Рисунок 2 – Зависимость относительной производительности технологической

Анализ этих зависимостей показал, что увеличение габаритных размеров технологического модуля ведет к увеличению его производительности по следующим законам: с линейной технологической зоной (график 1) - по прямой пропорциональной зависимости, с поверхностной технологической зоной (график 2) - по квадратичной зависимости, с объемной технологической зоной (график 3) - по кубической зависимости. Поэтому технологическим системам с поверхностной и объемной технологическими зонами свойственны качественно новые, более высокие технико-экономические показатели по сравнению с технологическими системами с линейной компоновкой, на базе которой создаются современные автоматические линии.

Важным моментом при проектировании технологических систем является увеличение коэффициента использования технологического пространства на всех иерархических уровнях:

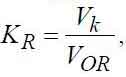

где KR - коэффициент использования технологического пространства на R уровне;

Vk - объем пространства в котором располагается технологическое оборудование (технологические элементы);

VOR - общий объем пространства, ограничивающий функциональную единицу.

При этом необходимо стремиться к повышению плотности технологических элементов пространственной технологической зоны и интенсивности функционирования поточно-пространственных технологических модулей.

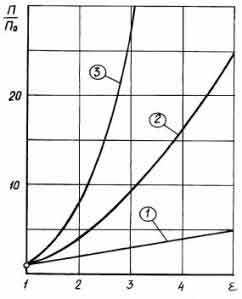

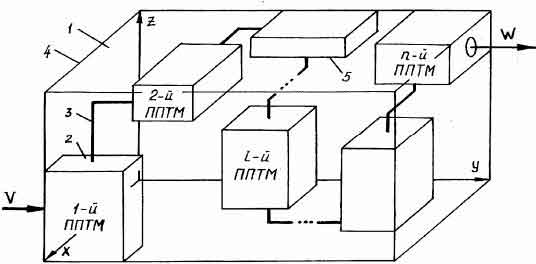

Рисунок 3 – Объемно-пространственная ячейка

Кроме того, при проектировании технологических систем, состоящей из n поточно-пространственных модулей, необходимо пространственно их компактировать в производственные ячейки (рис.3) и затем ячейки пространственно компоновать во всем объеме производственного цеха. Причем здесь также следует вести их размещение из расчета повышения плотности поточно-пространственных технологических модулей в производственных ячейках и ячеек в производственном цеху. На рис.3 показана формализованная объемно-пространственая производственная ячейка. Здесь 1 - технологическая система, 2 - поточно-пространственный технологический модуль, 3 - связь между технологическими модулями, 4 - граница производственной ячейки, 5 - граница поточно-пространственного технологического модуля. Модульность построения поточно-пространственных технологически систем позволяет реализовать основные принципы автоматизированных производств: гибкость, непрерывность и высокие технико-экономические показатели изготовления изделий. Однако процесс создания таких технологий это сложный процесс, который требует длительных исследований фундаментального и прикладного характера.

Рисунок 4 – Виды и формы компоновок

Основным при создании поточно-пространственных технологических систем является переход от линейной компоновки технологических элементов к поверхностной и затем к объемной компоновке технологических элементов (рис.4).

ВЫВОДЫ

Таким образом, разработанный новый теоретический подход и новые принципы позволяют на строгой методологической основе объектно-ориентированного проектирования создавать нетрадиционные прогрессивные технологии. Это позволяет существенно повысить технико-экономические показатели изготовления изделий машиностроения на базе технологий и технологических систем нового поколения.

ЛИТЕРАТУРА

1. Михайлов А.Н. Разработка методов проектирования высокоэффективных поточно-пространственных технологических систем. Автореф. дис д-ра техн.

наук. - Киев: КПК 1992.-33с.

2. Михайлов А.Н. Общий теоретический подход создания новых прогрессивных технологий // Прогрессивные технологии машиностроения и современность: Сб. трудов междунар. научно-техн.конф,-Донецк: ДонГТУ, 1997. С. 168-171.

3. Михайлов А.Н. Новая концепция развития технологических систем непрерывного действия // Прогрессивные технологии и системы машиностроения: Сб. научно-техн. тр.-Донецк: ДонГТУ, 1994, Вып. 1, С. 74-91.