НОВЕЙШИЕ РАЗРАБОТКИ В УЛЬТРАЗВУКОВОЙ ОБРАБОТКЕ СОВРЕМЕННЫХ СПЛАВОВ

Авторы: A. Maurotto, A. Roy, V. I. Babitsky, V. V. Silberschmidt

Автор перевода: Исаев Д.С.

Источник:A. Maurotto, A. Roy, V. I. Babitsky, V. V. Silberschmidt. Recent developments in ultrasonically assisted machining of advanced alloys. // Proceedings of 4th CIRP International Conference on High Performance Cutting, 2010.,http://www.researchgate.net/...

АННОТАЦИЯ

Обработка с наложением ультразвуковых колебаний является перспективным направлением имеющее заметные преимущества по сравнению с обычной технологией обработки, особенно при точении современных сплавов. В статье представлены основные характеристики системы, используемой для наложения ультразвуковых колебаний. Основной акцент делается на сравнение составляющих сил резания, возникающих при обычной и вибрационной обработке титанового сплава, полученного в нашем экспериментальном исследовании.

Ключевые слова: ультразвуковая обработка, точение, титан, силы резания

1 ВВЕДЕНИЕ

Точение представляет хорошо установленный способ обработки широко-используемый в условиях промышленности для производства компонентов из различных металлов и сплавов.

Однако в последнее время появляются различные высокопрочные стали для удовлетворения технологических потребностей аэрокосмической и энергетической промышленности. Такие сплавы трудно обрабатывать, используя обычные методики, что приводит к ухудшению качества поверхностного слоя и потере точности, наростообразованию, быстрому износу инструмента и нежелательным вибрациям во время обработки. Необходимо применение новых технологий для эффективной обработки таких сплавов. Обработка с наложением ультразвуковых колебаний представляет собой метод, который улучшает обрабатываемость труднообрабатываемых материалов [1-6]. Этот метод впервые введен в 1960-х годах на основе жидкости и в конечном итоге превратилась в обработку режущим инструментом, однако последний не широко используется в промышленности. При вибрационном резании, ультразвуковые колебания накладываются на движении режущего инструмента, по существу преобразуя непрерывный процесс резки в прерывистый.

При традиционном точении высокопрочных сплавов, возникают большие силы резания, которые влияют на быстрый износ инструмента, что приводит к низкому качеству поверхности [1], что требует дальнейших исследований для устранения недостатков. Силы резания достаточно велики и могут ввести нежелательные упругие колебания в режущую систему и изменить передний угол или глубину резания. Большие силы резания создают высокие напряжения в инструменте и заготовке, что приводит к нежелательным остаточным напряжениям. Рекомендуется понижать остаточные напряжения, так как это может отрицательно повлиять на производительность(например к появлению усталостных трещин).

В этой работе обработку, ранее не исследуемую, Ti-15V-3AI-3Cr-3Sn сплава производят с помощью введения высокочастотных колебаний, которые значительно улучшают параметры обработки. Сплав относится к группе матастабильных бета-титановых сплавов, имеющие высокую микротвердость. Кроме того, из за низкой теплопроводности замедляет и затрудняет отвод тепла из зоны резания. С следующий разделах экспериментальная установка, последующая подготовка заготовки и калибровка контрольной системы описана подробнее.

2 ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

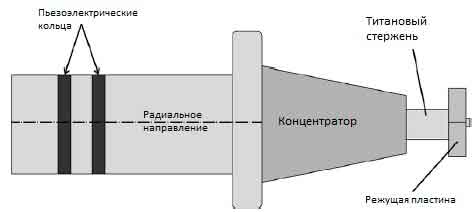

Универсальный токарный станок Харисон - 300

был существенно изменен, для того чтобы приспособить ультразвуковую установку. Ультразвуковые колебания генерируются набором пъезоелектрических колец, которые изменяют свой объем, когда колеблющееся электрическое поле прикладывается. Сгенерированные колебания, передаются через продолговатый алюминиевый стержень, который действует как концентратор и усиливает амплитуду колебаний. Титановый стержень, обрабатываемый специально для крепления режущей пластины(рис. 1), прикреплен к концентратору. Этот титановый стержень обеспечивает высокую жесткость при сохранении общей массы сборки низкой. Это помогает поддерживать амплитуду колебаний.

Рисунок 1 – Схема передачи колебаний на режущую кромку

Режущая пластина закреплена на титановом стержне винтом и тщательно выверена с использованием специальных меток на резцедержателе. Концентратор присоединен к стальному блоку в предварительно выбранную узловую точку для предотвращения появления зазоров, которые могут изменить характер вибраций. Исходная система была изменена в целях повышения ее статической и динамической жесткости, тем самым улучшая условия вибрационного резания. Весь узел размещают трехосном динамометре Kistler™, который измеряет все компоненты силы резания, действующие на режущую кромку непрерывно с частотой 1 кГц. Сигнал с динамометра подается на усилитель, усиливается и проанализирован 4х канальным цифровым осциллографом Picosoft PicoMeter 4000

, управляемым компьютером, который отображает величины сил резания, а также глубину резания.

Схема адаптера состоит из генератора, генерирующего прямоугольные импульсы с требуемой частотой, подаются на специальный полупроводниковый усилитель MOSFET

250Вт, который увеличивает частоту управляемого сигнала. Далее к генератору подключают преобразователь, установленный в корпус установки.

Новый метод измерения смещений и колебаний режущей кромки во время работы, был реализован бесконтактным методом использующем датчики для непрерывного контроля радиального перемещения режущей кромки в процессе обработки, что дает важную информацию при установке глубины резания, а также запись переходных процессов обработки. Датчик не подвергается возмущающим колебаниям, и дает возможность точно отслеживать перемещение режущей кромки в тангенциальном направлении. Кроме того, датчик может измерять перемещения режущей кромки с точностью на несколько порядков выше, чем механический датчик.

2.1 Подготовка заготовки

Подготавливаем образцы, разбиваем цилиндрическую заготовку диаметром 75мм и длиной 600мм на участки, сверлим центровочные отверстия на токарном станке, обеспечиваемом эксцентриситет около 4мкм. Затем заготовку предварительно обрабатывают керамическим инструментом для удаления наружного окисленного слоя. Затем устанавливают ультразвуковую установку в рабочее положение и подготавливают к обработке.

2.2 Система калибровки

Перед обработкой динамометр соединен с усилителем и контролируется осциллографом. Показания обнуляются до контакта с деталью, для того что бы исключить влияния массовых характеристик на результат.

Обеспечивается перпендикулярность режущей пластины, имеющей контакт с заготовкой, относительно установки.

Бесконтактный датчик фиксируется в необходимом положении и его сигнал отображается на аналоговом осциллографе. Станок включается и выставляется глубина резания с помощью шкалы нониуса и сигналов с датчика. После этого установка готова к проведению исследований, описанных в следующем разделе.

3 ОБРАБОТКА РЕЗУЛЬТАТОВ

Твердосплавные пластины SEKO (DNMG150608-TK2000), покрытые нитридом титана, были использованы для проведения исследований. Оказалось что они имеют высокую стойкость даже при вибрационном резании. С предыдущих исследований при воздействии ультразвуком инконеля 718 [1], стало ясно, что максимальное снижение сил резания( при тангенциальном резании) наблюдалось, когда пластина вибрировала в направлении скорости, то есть имела тангенциальные колебания [1,2,6,10,11]. Исследования проводились при стандартных режимах с целью понижения максимальной силы резания.

Глубина резания устанавливалась 0,1 или 0,2мм с помощью бесконтактного датчика и шкалы нониуса.

Для всех представленных экспериментальных результатов подача составляла 0,1 мм/об при скорости вращения 40 об/мин.

Опыты проводились при постоянной температуре окружающей среды. Следует отметить, что СОТС не применялась во время исследований, так что процесс охлаждения между каждым экспериментом полностью зависел от рассеивания тепла в процессе обработки.

Титановые сплавы имеют теплопроводность в 4-5 раз меньше, чем теплопроводность режущей пластины, в результате большую часть тепла во время обработки, будет удалена режущей пластиной, что приводит к чрезмерному повышению температуры в зоне резания. Таким образом проводилась каждая обработка, короткая по длительности. В следующем разделе мы обсудим некоторые из полученных экспериментальных результатов.

4 РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ

В Случае необходимости, ультразвуковые колебания накладывают с амплитудой 11 мкм и частотой 18 кГц на режущий инструмент. Для нашего эксперимента ультразвуковой генератор включен в течении 17 секунд после начала эксперимента на продолжительность 20 секунд. Таким образом между отметками времени в 19 и 40 секунд используют ультразвуковые колебания при точении, после чего амплитуду сигнала генератора медленно снижают до нуля и процесс останавливается. Значения трех составляющих силы резания были собраны и проанализированы.

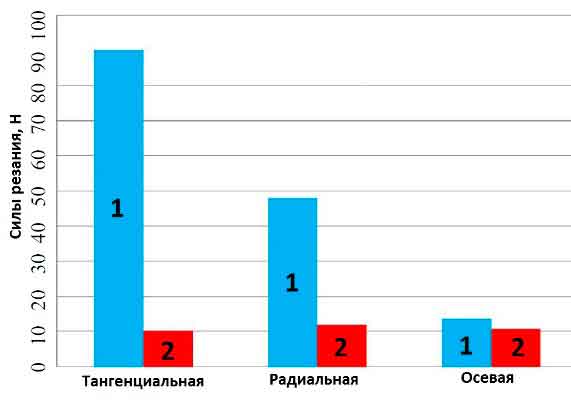

Рисунок 2 – Силы резания при глубине резания 0,1мм: 1 - при традиционном резании; 2 - при вибрационном резании.

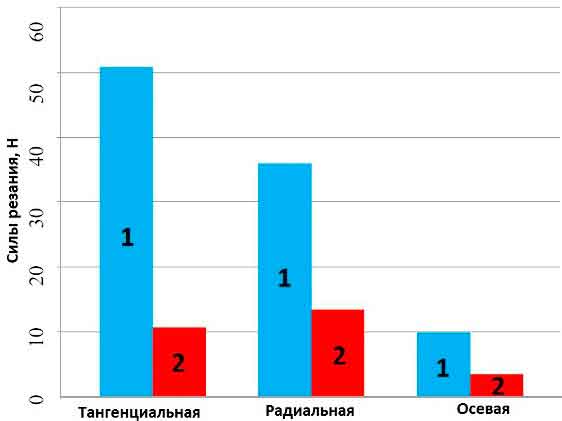

Рисунок 3 – Силы резания при глубине резания 0,2мм: 1 - при традиционном резании; 2 - при вибрационном резании.

Рисунок 2 и 3 показывает измеренные компоненты силы резания при обычном и ультразвуковом резании для двух разных величин глубины резания.

Следует отметить что имелась небольшая временная зона перехода(в пару секунд) между двумя процессами, которая игнорировалась при измерениях. Среднюю силу резания для каждого процесса обработки вычислим путем усреднения каждой составляющей силы резания за все время.

Средняя тангенциальная сила снижается с 89,9 до 48Н и от 51,8 до 11,2Н, соответственно при 0,1 и 0,2 мм глубины резания, когда ультразвук включен. Следует отметить, что общее значение силы резания(по отношению к средней силе) при вибрационном резании значительно ниже по сравнению с традиционным резанием. Это означает что процесс вибрационной резки снижает вибрации и силы резания при обработке высокопрочных сплавов.

В процессе формообразования также происходит существенное отличие между вибрационном и обычном резании. При вибрационной обработке снижаются упругие отжатия системы, чем при обычном резании. Оптические микроскопы показывают, что при вибрационном резании поверхность более гладкая и имеет меньшую шероховатость по сравнению с результатами, полученными обычным резанием. В процессе вибрационной обработки наблюдается сливная стружка.

Радиальная составляющая показывает резкое падении величины(Рис. 2,3), в то время как осевая составляющая показывает только постепенное снижение и изменение сравнительно мало по сравнению с другими составляющими. При обычной резке она по крайней мере в два раза меньше других составляющих.

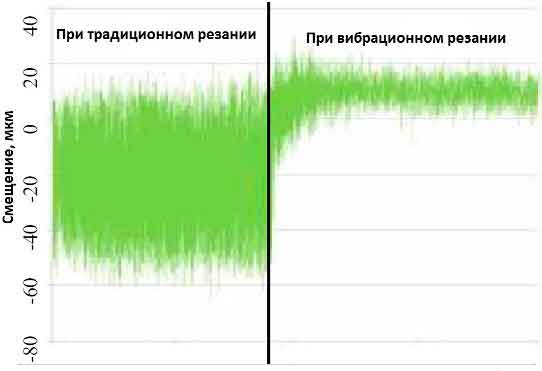

Рисунок 4 показывает изменение сущности вибраций резцедержателя, стандартное отжатие резцедержателя значительно ниже во время наложения колебаний. Это стабилизирует процесс резания и оказывает благоприятное воздействие на глубину резания, и приводит к повышению точности обработки, качества поверхностного слоя, повышению точности формы.

Рисунок 4 – Силы резания при глубине резания 0,2мм

Рисунок 4 показывает изменение сущности вибраций резцедержателя, стандартное отжатие резцедержателя значительно ниже во время наложения колебаний. Это стабилизирует процесс резания и оказывает благоприятное воздействие на глубину резания, и приводит к повышению точности обработки, качества поверхностного слоя, повышению точности формы.

Во время наложения ультразвуковых колебаний, значения составляющих силы резания стабилизируются, также снижаются вибрации(Рис. 4), чем при обычной резке. В частности резкое падение радиальной составляющей силы резания приводит к улучшению точности формы и качества поверхностного слоя, путем минимизации злокачественных вибраций.

Одной из возможных причин улучшений, наблюдаемых при вибрационной обработке, является изменения непрерывно протекающего процесса резания в резание, носящий импульсный характер. Это приводит к изменению в материалах процессов деформации и снижения коэффициента трения, и значительно увеличивает динамическую жесткость режущего инструмента [1,7,10].

5 ВЫВОДЫ

Показана эффективность вибрационного резания современных сплавов, таких как Ti-15V-3Al-3Cr-3Sn. Составляющие силы резания значительно снижаются при наложении ультразвуковых колебаний. Следует отметить, что тангенциальная составляющая имела наибольшую величину при обычном резании. При наложении ультразвуковых колебаний мы наблюдали резкое снижение силы в тангенциальном направлении(рис. 2,3).

Использование бесконтактного метода измерения предлагает новый способ измерения вибраций, действующих на режущую кромку. Интересно, что при вибрационном резании наблюдалось значительное снижение упругих отжатий системы, тем самым повышая обрабатываемость поверхности заготовки.

Значительное увеличение статической и динамической жесткости повышает контроль глубины резания и накладывает положительный эффект на процесс ультразвукового резания. Снижение сил резания наблюдалось для двух значений глубины резания.

Ультразвуковое воздействие на обработку еще не полностью изучено; процесс стружкообразования является одним из наиболее важных при обработке. Изучение особенностей протекания сложных процессов, возникающие при ультразвуковой обработке, происходит в настоящее время. В стадии изучения находятся параметры, которые влияют на переход от непрерывного процесса резания к прерывистому. Изучается влияние на стойкость инструмента, с наложением и без, ультразвуковых колебаний для режущих пластин из карбида вольфрама.

БЛАГОДАРНОСТЬ

Авторы хотели бы поблагодарить J. Singh, доктора A. Meadows, доктора A. Maligno и M. Demiral, университет Лафборо за их поддержку. За поддержку исследований, полученные от Европейского союза в рамкох седьмой программы (FP7/2007-2013) по гранту соглашения No. PITN-GA-2008-211536, проект Мамина.

ЛИТЕРАТУРА

1. V.-I. Babitsky, A.-N. Kalashnikov, A. Meadows, A.A.H.P.

Wijesundara, Ultrasonically assisted turning of aviation materials, J. of Mater. Process. Technol., 132 (2003) 157-167.

2. V.-I. Babitsky, A.-V. Mitrofanov, V.-V. Silberschmidt, Ultrasonically assisted turning of aviation materials: simulations and experimental study, Ultrasonics, 42 (2004) 81-86.

3. A.-R. Sharman, P. Bowen, D.-K. Aspinwall, C. Dewes, Ultrasonic Assisted Turning of Gamma Titanium Aluminide, Rolls-Royce plc, 2001.

4. H. Weber, J. Herberger, R. Piltz, Turning of machinable glass

ceramics with an ultrasonically vibrated tool, Ann. CIPR 33 (1984) 85-87.

5. V.-K. Astashev, Effect of ultrasonic vibrations of a single point

tool on the process of cutting, J. Machinery Manuf. Reliability, 5 (1992) 65-70.

6. E. Shamoto, T. Moriwaki, Study on elliptical vibration cutting,

CIRP Ann. 43, (1994), 35-38.

7. V.- K. Astashev, V.- I. Babitsky, Ultrasonic cutting as a non-linear

(vibro-impact) process, Ultrasonics 36 (1998), 89-96.

8. J.-D. Kim, I.-H. Choi, Micro surface phenomenon of ductile

cutting in the ultrasonic vibration cutting of optical plastics, J. Mater. Process. Technol. 68, (1997) 89-98.

9. F. Klocke, O. Ruebenach, Ultrasonic-assisted diamond turning of glass and steel, Ind. Diamond Rev. 60, (586) (2000), 227-239.

10. J. Kumabe, Vibration Cutting, Dzikke Sjuppan, Tokyo, 1979.

11. V.-K. Astashev, V.-I. Babitsky, Ultrasonic Processes and Machines: Dynamics, Control and Applications, Springer 2007. - 340 pp.