АВТОМАТИЗИРОВАННОЕ ТЕХНОЛОГИЧЕСКОЕ ОСНАЩЕНИЕ КОМБИНИРОВАННЫХ УЛЬТРАЗВУКОВЫХ ТЕХНОЛОГИЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ

Авторы: Селиванов А.С., Малышев В.И., Валентиев В.В., Семенов К.О.

Источник: Селиванов А.С., Малышев В.И., Валентиев В.В., Семенов К.О. - Автоматизированное технологическое оснащение комбинированных ультразвуковых технологий механической обработки материалов// SCIENTIFIC RESEARCHES AND THEIR PRACTICAL APPLICATION. MODERN STATE AND WAYS OF DEVELOPMENT. Togliatti:TSU. 2012. - 297-310c.

АННОТАЦИЯ

Представлены разработанные конструкции автоматизированных технологических модулей для реализации комбинированных (ультразвуковых) технологий на металлорежущих станках с ЧПУ, приведены результаты экспериментального исследования автоматизированной системы управления процессом ультразвукового выглаживания изделий на станке с ЧПУ.

Ключевые слова: автоматизированные технологические модули, ультразвук, станки с числовым программным управлением.

ABSTRACT

The developed designs of the automated technological modules for realization of the combined (ultrasonic) technologies on CNC machines are presented, results of experimental research of an automated control system by process of an ultrasonic burnish of products on the CNC machine are given.

Keywords: he automated technological modules, ultrasound, machines with numerical programmed control.

ВВЕДЕНИЕ

Комбинированные технологии механической обработки труднообрабатываемых материалов с наложением на инструмент дополнительной энергии ультразвуковых колебаний являются одним из эффективных технологических методов повышения эксплуатационных свойств обрабатываемых деталей [1]. Для создания и применения комбинированных технологий механической обработки с использованием дополнительной энергии ультразвука являются наиболее актуальными для условий автоматизированного производства. В этом случае процесс ультразвуковой обработки должен встраиваться в автоматический цикл механической обработки и это требует от комбинированных технологии способности функционировать в условиях непрерывного интенсивного производства.

Отметим наличие опыта по созданию автоматизированных комбинированных технологий с применением дополнительной энергии ультразвука при точении, сверлении, шлифовании рядом ведущих производителей станочного оборудования. Так, крупнейший мировой производитель станков - концерн «GILDEMEISTER AG» (Германия) принимает активные попытки создания обрабатывающих центров с ЧПУ, в которых шлифование и фрезерование производится с применением дополнительной энергии УЗ-колебаний [2]. Опыт про¬ектирования и реализации автоматизированных ультразвуковых технологий обработки материалов накопленный в Тольяттинском государственном университете показал, что положительный результат возможен при условии обеспечения высокой надежности и производительности работы ультразвуковых колебательных систем, гибкости применения и возможности их установки на станках различного целевого назначения, в том числе на станках с числовым программным управлением (ЧПУ). Требуется организация единой автоматизированной системы управления работой узлов станка и устройств, реализующих процесс механической обработки заготовки в условиях дополнительного воздействия энергии ультразвукового поля.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

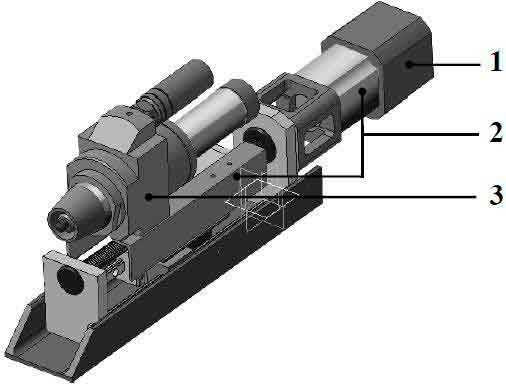

Одним из направлений автоматизации ультразвуковых технологий является модульный принцип построения средств технологического оснащения, который предполагает разделение единого компоновочного решения на конструктивно независимые модули, создание на их основе агрегатных конструкций и дальнейшее агрегатно-модульное построение внутренних (формообразующих) и внешних (гибридных) кинематических связей [3]. На рис. 1. показано принципиальное структурно-компоновочное решение автоматизированного технологического модуля (АТМ), как основа для разработки конкретной конструкции применительно к станкам токарной и шлифовальной групп.

АТМ содержит три основных узла - ультразвуковую колебательную систему 3 (УЗ-головка), предназначенную для ввода дополнительной энергии в зону обработки; собственный привод линейного перемещения 2, предназначенного для точного позиционирования ультразвуковой головки относительно обрабатываемой заготовки и собственной системы управления 1, выполненной с возможностью интеграции с системой управления оборудованием, например, с системой ЧПУ. В комплект модуля также входят блоки питания и управления шаговым двигателем и ультразвуковой генератор (УЗГ).

Рисунок 1 – Структурно-компоновочное решение АТМ

Модульный принцип проектирования технологического оснащения для реализации УЗ-технологий на автоматизированном станочном оборудовании обеспечивает унификацию основных узлов АТМ, их взаимозаменяемость и многофункциональность. На основании модульного подхода разработано автоматизированное технологическое оснащение для обработки в ультразвуковом поле на внутришлифовальном станке модели 3К227В2, торцекруглошлифовальном станке модели 3Т160, а также токарном станке с ЧПУ модели 16Б16ПТ1С1.

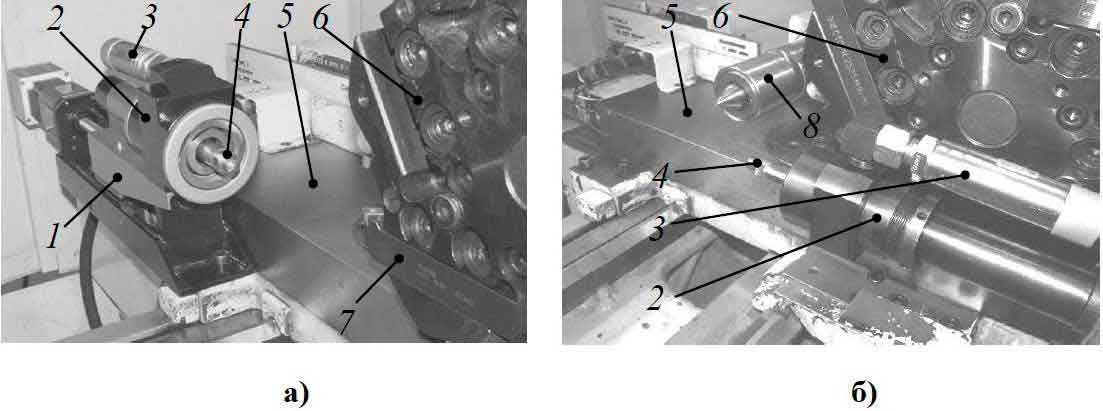

Рассмотрим вариант такого оснащения на примере модернизации токарного станка с ЧПУ модели 16Б16Т1С1 и оснащение его технологическими модулями для ультразвукового выглаживания (УЗВ) по двум вариантам компоновки (рис. 2).

Рисунок 2 – Варианты компоновки АТМ на токарном станке с ЧПУ: а) АТМ с собственным приводом; б) АТМ в револьверной головке; 1 - привод АТМ; 2 - устройство для УЗВ (УЗ-головка); 3 - датчик давления; 4 - инструмент для выглаживания; 5 - суппорт станка; 6 - револьверная го¬ловка станка; 7 - резец; 8 - задний центр.

В первом случае АТМ имеет собственный привод движения в направлении дополнительной Х координаты с установкой на поперечном суппорте (рис. 2,а). Во втором случае АТМ устанавливают в револьверной головке без собственного управляемого привода (рис. 2,б).

Монтаж электронных блоков и ультразвуковой генератор произведен в шкафу системы ЧПУ, а необходимые цифровые индикаторы для визуального считывания и анализа информации и панель управления линейным приводом модуля выведены на стойку ЧПУ. Собственная система управления шаговым двигателем линейного привода автоматизированного модуля интегрирована с системой ЧПУ FlexNC. Технически это реализовано за счет модульности аппаратной части СЧПУ FlexNC, стандартных программных и пользовательских интерфейсов и ее открытой архитектуры, построенной на базе персонального компьютера (ПК).

Применение АТМ на токарном станке с ЧПУ реализует схему одноместной многоинструментальной обработки путем обтачивания, а затем УЗ выглаживания поверхности заготовки в автоматическом режиме, что позволяет в ряде случаев исключить из операций технологического процесса обработку шлифованием. Собственная система управления линейным приводом дает возможность автономного использования АТМ на универсальных станках.

Важным моментом реализации УЗ-технологии на станочном оборудовании с ЧПУ является не только автоматизация процесса обработки, но и появление возможности управляемого и стабильного обеспечения заданных показателей качества обработки. В станочном оборудовании, на которых реализованы ультразвуковые технологии точения, выглаживания, шлифования и правки шлифовальных кругов в качестве системы ЧПУ, применяли СЧПУ FlexNC отечественной разработки [4]. Ядро СЧПУ FlexNC составляет DSP-процессор фирмы Motorola, на котором реализовано три контура управления электроприводами, контроллеры движения и электроавтоматики станка. Функциональное объединение трех устройств на одном процессоре повысило скорость управления и обмена данными внутри системы и реализовать адаптивные и диагностические алгоритмы управления в режиме реального времени. Это дало возможность осуществлять диагностику процесса обработки, а, следовательно, в режиме реального времени, отслеживать формирование показателей качества детали, причем без использования дополнительных датчиков. При этом, диагностическими параметрами могут служить значения моментов и токов в электроприводах главного движения и подач. Далее такие параметры будем называть диагностическими параметрами СЧПУ и обозначать Пi.

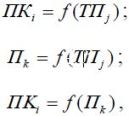

Установление количественной взаимосвязи диагностических параметров СЧПУ с технологическими параметрами обработки и формируемыми показателями качества поверхностного слоя (ПС) в виде комплекса математических зависимостей (1) представляет возможность «обучения» СЧПУ и разработки автоматизированной системы управления процессами ультразвуковой обработки в режиме реального времени [5].

где ПКi - i-й параметр качества ПС; ТПj - j-й технологический параметр обработки; Пk - k-й диагностический параметр, считываемый СЧПУ.

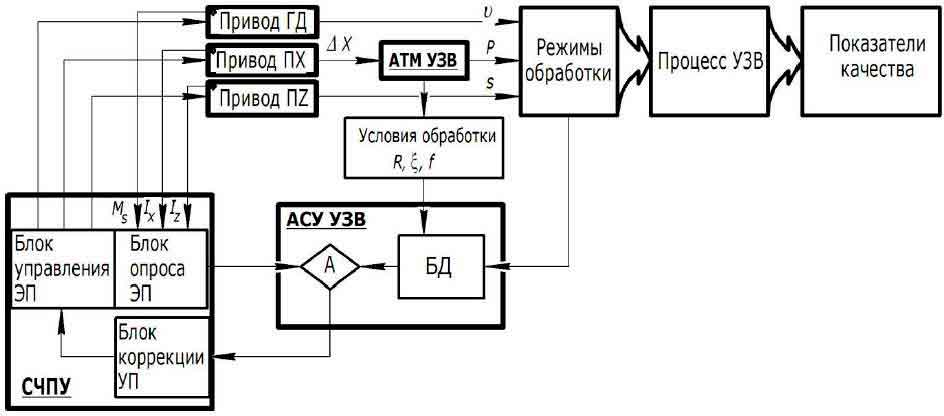

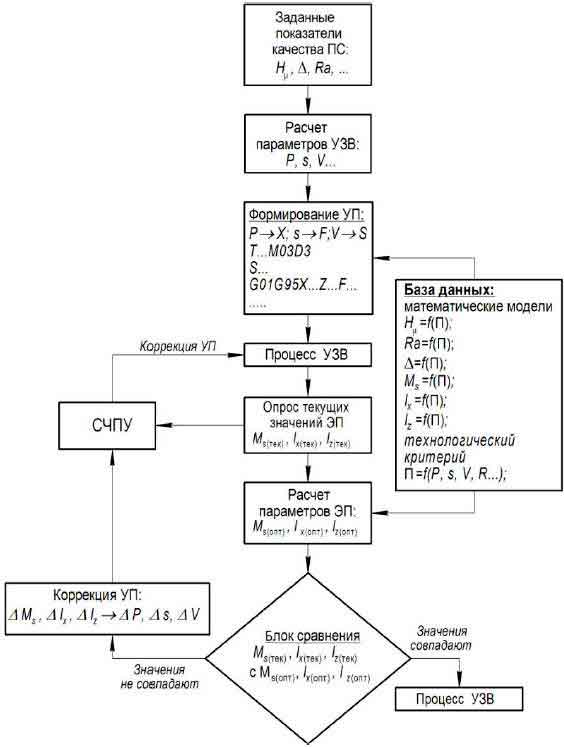

Открытая архитектура, установленной на станке отечественной системы ЧПУ FlexNC, ее диагностические возможности по комплексной оценке состояния электроприводов главного движения и подач, позволили разработать и интегрировать в ее структуру оригинальную автоматизированную систему управления (АСУ) процессом УЗВ, схема которой представлена на рис. 3.

Рисунок 3 – Структурная схема АСУ УЗВ на базе токарного станка с ЧПУ

Отличительная особенность разработанной АСУ процессом УЗВ заключается в автоматическом согласовании энергетических затрат в зоне обработки, приходящихся на деформирование единицы площади обрабатываемой поверхности, с текущими энергетическими затратами в электроприводах главного движения (привод ГД) и подач (привод подачи по координате X, привод подачи по координате Z). Энергетические затраты в зоне обработки, связанны с совокупностью исходных параметров обрабатываемого материала (твердости, структуры, плотности, неоднородности, отклонений макрогеометрии и т.д.) и параметров процесса обработки (усилие Р , подача S , скорость V, радиус инструмента R, амплитуда A и частота f колебаний инструмента).

Для стабильного функционирования процесса УЗВ и обеспечения заданных показателей качества, разработан специальный алгоритм управления процессом УЗВ (рис. 4), путем поддержания на заданном уровне энергетических затрат в электроприводах, оптимально обеспечивающих требуемые показатели качества обработанных поверхностей при заданной производительности.

Рисунок 4 – Алгоритм работы АСУ

На первом этапе АСУ задаются требуемые показатели качества поверхностного слоя (ПС), которые необходимо гарантированно обеспечить в ходе выполнения технологии УЗВ. Непосредственно в процессе выглаживания, СЧПУ автоматически ведет запись значений моментов и токов в электроприводах, которые представляются в графическом виде. Данный алгоритм работы АСУ был реализован на языке программирования С++, в среде быстрой разработки приложений (RAD) для Microsoft Windows Embarcadero RAD Studio, и интегрированной среде разработки приложений Microsoft Visual C++ (MSVC). Часть кода программы интегрирована в оболочку FlexNC посредством шаблонов что упрощает и ускоряет взаимодействие пользователя с ЧПУ. Благодаря этому система автоматически рассчитывает оптимальные режимы обработки из условия обеспечения максимальной производительности и стойкости инструмента, используя математические модели, заложенные в базу данных (БД) системы (рис. 3). Математические модели характеризуют функциональную связь требуемых показателей качества (микротвердости, глубины наклепа, шероховатости Rа) с параметрами процесса обработки (подачей S, усилием Р, радиусом инструмента R и др.) и могут быть получены экспериментальным или аналитическим путем. Далее система, по рассчитанным значениям параметров процесса обработки, определяет необходимые величины параметров электроприводов станка, которые необходимо поддерживать на заданном уровне в течение всего цикла обработки. Функциональная связь параметров электроприводов с параметрами процесса обработки получена в результате «обучения» СЧПУ в ходе ранее проведенных экспериментальных или аналитических исследований и также заложена в БД АСУ. После того как рассчитанные значения параметров процесса УЗВ, с учетом корреляционной связи ΔХ = f(Р) смещения ΔХ суппорта станка по координате Х с усилием обработки, вызванной из БД, интерпретируются в код ІSO-7Ьіt УП, запускается цикл отработки станком УП. Далее, в процессе выглаживания, СЧПУ считывает информацию о текущих значениях параметров электроприводов и передает их в блок сравнения АСУ. В этом блоке осуществляется контроль и сравнение текущих значений параметров электроприводов со значениями в БД, полученными на основе математических моделей, и обеспечивающих получение заданных показателей качества ПС. Отметим, что текущий контроль значений параметров электроприводов (моментов М и токов I в приводе ГД (МS), приводе ПХ (Мx, Ix), и приводе ПZ (Мz, Iz)) выполняется СЧПУ FlexNC за счет реализованных в ее архитектуре адаптивных и диагностических алгоритмов управления в режиме РВ. В случае отклонения текущих значений параметров электроприводов СЧПУ от значений в БД выполняется корректировка УП через блок коррекции.

Текущий контроль значений параметров электроприводов (моментов и токов в приводе ГД (МS), приводе ПХ (Мx, Ix), и приводе ПZ (Мz)), Iz)) выполняется СЧПУ FlexNC за счет реализованной в ее архитектуре адаптивных и диагностических алгоритмов управления в режиме РВ. Непосредственно в процессе выглаживания, СЧПУ автоматически ведет запись значений моментов и токов в электроприводах, которые представляются в графическом виде.

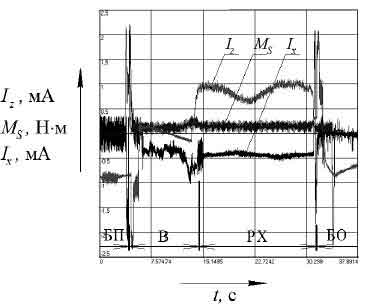

На рис. 5 приведена иллюстрация некоторых результов записи параметров электроприводов на мониторе СЧПУ в ходе обработки УЗВ. Записанные параметры имеют четыре выраженные участка, характеризующие цикл обработки УЗВ: быстрый подвод (БП) инструмента к обрабатываемой поверхности по УП, процесс внедрения (В) индентора в обрабатываемую поверхность, непосредственно процесс обработки (рабочий ход, РХ) участка заготовки определенной длины и быстрый отвод (БО) инструмента в исходную точку или позицию смены инструмента.

Рисунок 5 – Визуализация записи данных на мониторе СЧПУ FlexNC в цикле обработки УЗВ Iz, Ms, Ix - соответственно величина тока в электроприводе по координате Z, величина момента в электроприводе главного движения и величина тока в электроприводе по координате X.

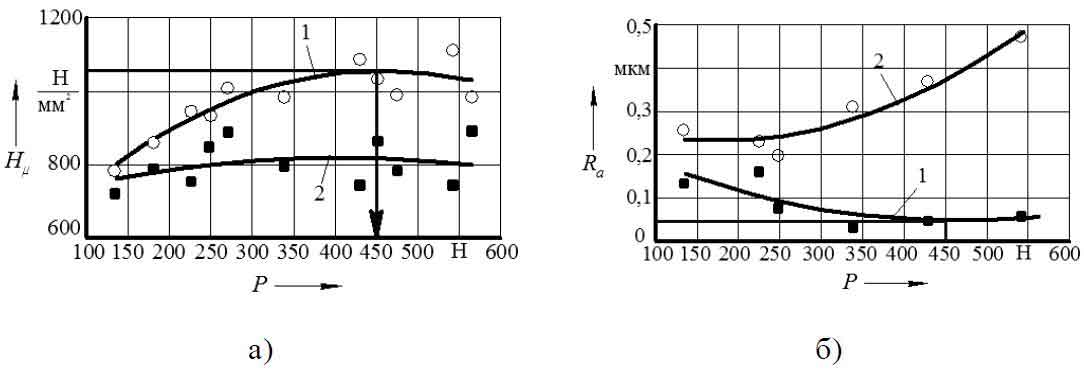

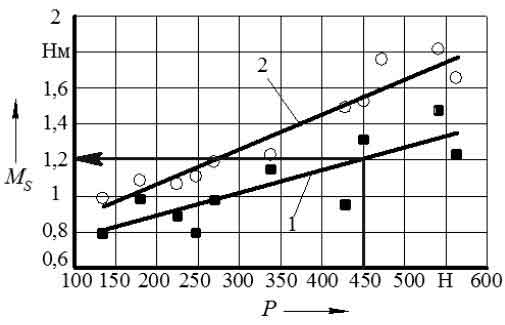

Установлено, что между значениями МS, Ix, Р и выходными показателями процесса выглаживания (Нμ, Rа) наблюдается устойчивая связь. Ее количественная характеристика зависит от метода выглаживания. В качестве примера на рис. 6, 7 приведены результаты экспериментального исследования показателей качества - микротвердости Нμ и шероховатости поверхности Rа, а также величины момента МS в приводе ГД от усилия Р выглаживания образцов из стали ХВГ (HRC 60...63).

Рисунок 6 – Зависимость показателей УЗВ от усилия обработки(1 - с УЗК, 2 - без УЗК): а) поверхностной микротвердости, б) шероховатости.

Как видно из рис. 6, УЗВ обеспечивает, при одинаковом с обычным выглаживанием усилии Р = 450 Н, более высокую поверхностную твердость Нμ и меньшее значение шероховатости Rа обработанных поверхностей. В то же время величина момента в приводе ГД при этом усилии оказалась меньше примерно на 23 % (рис. 7). Отмечено, что с увеличением статического усилия Р, разница между величинами моментов при УЗВ и обычном выглаживании возрастает. Как следует из рис. 7, рациональные режимы УЗВ, при которых наблюдается наибольший прирост микротвердости Нμ и снижение шероховатости поверхности Rа при выглаживании закаленных образцов из стали ХВГ (HRC 60...63), был обеспечен путем поддержания АСУ значения момента МS в приводе ГД на уровне 1,2 Н•м при статическом усилии Р = 450 Н. Поверхностная твердость Нμ при УЗВ оказалась почти на 30% выше, а шероховатость Ra почти в 7 раз ниже, чем после обычного выглаживания (см. рисунок 7 а, б).

Рисунок 7 – Зависимость момента в приводе ГД от усилия обработки при выглаживании(1 - с УЗК, 2 - без УЗК)

ЗАКЛЮЧЕНИЕ

В целом, разработанное технологическое оснащение (АТМ) и АСУ процессом УЗВ на токарном станке с ЧПУ показали высокую эффективность, особенно при обработке закаленных сталей, а также тонкостенных и сложнопрофильных изделий.

ЛИТЕРАТУРА

1. Вологин М.Ф. Применение ультразвука и взрыва при обработке и сборке //М.Ф.Вологин, В.В. Калашников, М.С. Нерубай, Б.Л. Штриков. - М.: Машиностроение,2002-264 с.

2. DMG - Technologies for tomorrow. JOURNAL - Издание 2010 г. № 2. Источник: http://www.dmg.com.

3. Малышев, В.И. Автоматизация гибридных и комбинированных технологий на основе модернизации станочного оборудования и выбора кинематических связей / В.И. Малышев, Д.Г. Левашкин, А.С. Селиванов // Вектор науки ТГУ - Тольятти, Тольяттинский государственный университет, 2010. - № 3 (13). - С.70 - 74.

4. Рыбалко А.П., Рыбалко С.А. Адаптивные, диагностические и программные возможности системы ЧПУ FlexNC // Автоматизация в промышленности. - 2010. - С. 21-26.

5. Селиванов А.С. Повышение эффективности ультразвукового выглаживания на станках с ЧПУ на основе управления дислокационно-энергетическим состоянием поверхностного слоя: дисс... канд. техн. наук. - Ульяновск, 2011. - 174 с.