Взаимодействие параметров технологической системы при финишных абразивных методах обработки

Автор:Мельникова Е.П.

Источник: Наукові праці Донецького національного технічного університету.

Введение

Математическое моделирование финишных методов обработки требует их представления и анализа в качестве систем с целью выбора стратегии исследования и разработки, выявления состава и границ работоспособности вновь создаваемого объекта, а также установления связей внутри системы и между ними. Оптимальное управление процессом обработки может быть реализовано только на основе математической модели, адекватно описывающей взаимодействие инструмента (с его микрорельефом) и обрабатываемой детали. Для этого должен быть создан комплекс математических моделей, адекватно отображающих процессы съема материала и формирования поверхностного слоя, дающий на выходе показатели производительности, стойкости инструмента, шероховатости и эксплуатационных свойств обрабатываемой поверхности.

Анализ публикаций.

Создание комплексных динамических моделей процессов взаимодействия инструмента и детали является одной из актуальных и наиболее сложных проблем в области абразивной обработки [1,2,3]. Её решение связано с рядом трудностей, которые обусловлены:

- отсутствием общего подхода к моделированию процессов формирования поверхности детали в условиях совместного действия абразивного, химического и гидродинамического эффектов;

- влиянием большого числа технологических факторов на производительность и качество поверхности при абразивной обработке;

- непрерывным изменением взаимного расположения инструмента и заготовки, состояния рабочей поверхности инструмента, обрабатываемой поверхности и свойств смазочно-охлаждающих технологических сред (СОТС);

- стохастической природой исследуемых процессов.

В связи с этим целью работы является представление процесса финишной абразивной обработки в виде обобщенной структурной и функциональной схем, как объекта, который управляется, и на который действуют разнообразные внешние воздействия и ограничения.

Изложение основного материала.

Объектом исследований в работе являются общие закономерности, характерные для финишных абразивных методов обработки со свободным, частично свободным и закрепленным абразивом, присущих вибрационной обработке, доводке и хонингованию.

Предметом исследований являются функциональные связи между входными технологическим параметрами и процессом обработки, протекающим в технологической обрабатывающей системе (ТОС), а также особенностями и закономерностями влияния состава абразивного инструмента, паст и СОТС на производительность, шероховатость и эксплуатационные свойства обрабатываемых оверхностей.

В качестве метода исследований использовано математическое моделирование на базе трех видов моделей: вербальных, аналитических и эмпирико-статистических.

Вербальная (словесная) модель предшествует аналитической. Словесное описание взаимодействия абразивного инструмента с обрабатываемой поверхностью при 55финишных методах обработки, делает аналитическую модель более наглядной. Это позволило обеспечить высокую адекватность аналитической модели к физической.

Адекватность аналитических моделей проверялась на эмпирико-статистических и экспериментальных моделях. При отсутствии технической возможности экспериментальной проверки адекватность аналитических моделей проверялась путем численного анализа.

Целью обработки является достижение требуемых выходных характеристик и физико-механических свойств поверхностного слоя за минимальное время или с минимальной себестоимостью. Таким образом, максимальная производительность или минимальная себестоимость определяются входными характеристиками. Такая задача свойственна классической однокритериальной задаче оптимизации. Исходя из такой постановки, можно рассматривать процесс обработки как объект, который управляется, и на который действуют разнообразные внешние воздействия.

Все внешние воздействия разделяются на управляемые и возмущения. К управляемым относятся воздействия, которые можно целенаправленно варьировать в определенном диапазоне: скорость обработки, смазочно-охлаждающая технологическая среда, связка и вид абразива инструмента, формообразующая траектория. Такие входные воздействия как исходная поверхность и материал обрабатываемой детали являются заданными и выступают в роли возмущений.

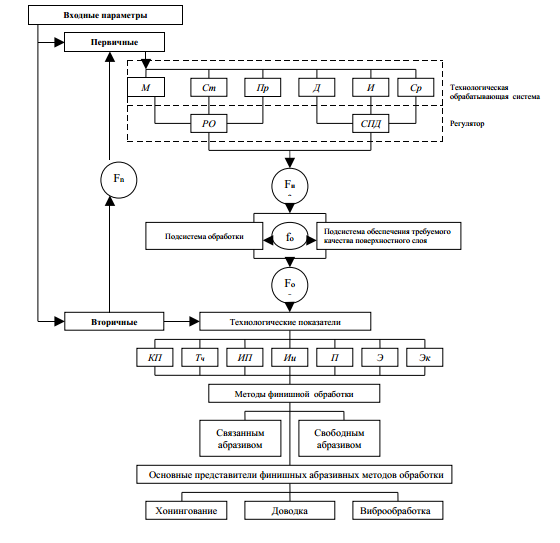

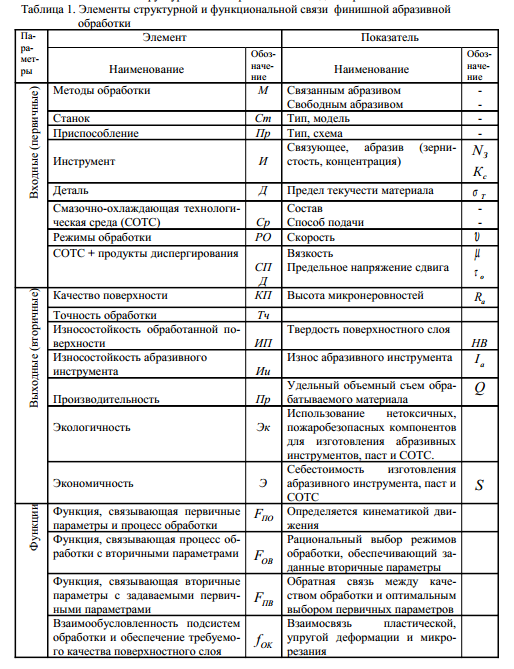

Процесс финишной абразивной обработки металлических изделий представляет собой сложный комплекс физико-химических явлений. Успешное решение задачи повышения эффективности выходных технологических показателей неразрывно связано с раскрытием основных внутренних связей системы обработки при финишных методах как двух подсистем – подсистемы обработки и подсистемы обеспечения требуемого качества поверхностного слоя детали, а также выявлением процессов и компонентов, образующих подсистемы. Функционирование системы финишной обработки (рис. 1) проявляется в наличии детерминированной либо стохастической связи между первичными и вторичными параметрами. К первичным параметрам относятся: данные о методе М, схеме и режимах обработки РО, детали Д, станке Ст, приспособлении Пр, абразивном инструменте И, технологической среде Ср. Вторичные параметры характеризуются технологическими показателями. Они определяются как результат воздействия определенного метода обработки, осуществляемого при заданной технологической системе ТС, и включают в себя: качество КП и износостойкость ИП поверхности, точность Тч, износостойкость абразивного инструмента Ии, производительность обработки П, экономичность Э и экологичность Эк обработки

Процесс обработки является звеном, связывающим первичные и вторичные параметры, его параметры определяются совокупным действием кинематики и физическими явлениями в зоне обработки.

Механика процесса обработки описывает условия механического взаимодействия абразивного инструмента с обрабатываемой поверхностью с учетом упругой и пластической деформации, трения, а также образования системы СПД, состоящей из СОТС и продуктов диспергирования. Система СПД выполняет роль третьего тела, находящегося между обрабатываемой деталью и абразивным инструментом. Более полное представление обеспечивает учет химических явлений, происходящих в зоне обработки.

Экономичность и экологичность обработки зависят от показателей функционирования обеих подсистем. Стабильность заданных получаемых значений вторичных параметров в последнее время становится одним из основных критериев выбора метода обработки.

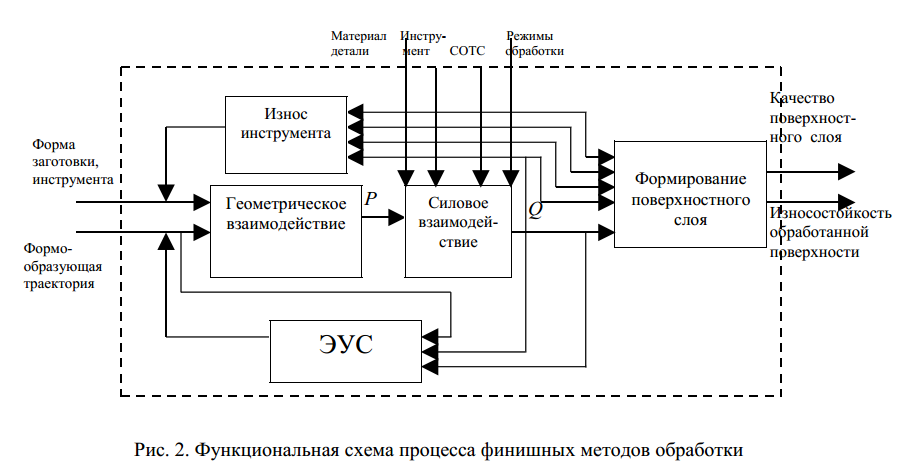

Функциональная схема абразивных финишных методов обработки (рис. 2) состоит из нескольких основных блоков и является замкнутой (с обратными связями). Для финишных методов обработки качество и износостойкость обрабатываемой поверхности являются определяющими. Такие параметры зависят от состава СОТС, паст, инструмента и фактической траектории формообразующего движения, что и определяет взаимное расположение инструмента и обрабатываемой детали. В результате геометрического взаимодействия, со съемом части материала детали, формируется обработанная поверхность, а также ее макрогеометрия, качество и эксплуатационные характеристики. Таким образом, одним основным геометрическим параметром, который характеризует протекание процесса обработки, является сила Р , имеющая нормальную и тангенциальную составляющую и определяющую текущие параметры срезаемого слоя. Силовое взаимодействие представлено соответствующим блоком на функциональной схеме. Причем, поскольку текущие параметры срезаемого слоя связаны с формообразующим движением, которое выполняется в технологической обрабатывающей системе, то на выходе блока действует удельный объемный съем Q , характеризующий производительность процесса обработки.

Наиболее сложные процессы происходят при формировании физико-механических свойств поверхностного слоя. Поэтому блок, который представляет этот процесс на функциональной схеме, связан со многими возмущениями и управляющими воздействиями. Все три основных блока на функциональной схеме формируют основной канал процесса обработки как управляемого объекта. Кроме этого канала существуют несколько каналов обратной связи, которые играют важную роль в структуре управляемого объекта.

Прежде всего процесс обработки осуществляется в упругой технологической обрабатывающей системе (на схеме представлена блоком эквивалентной упругой системы – ЭУС), на которую влияет как сила Р и Q (силовое возмущение), так и формообразующее движение, которое выполняют разнообразные узлы ТОС (кинематическое возмущение). В результате в ТОС возникают упругие деформации, которые искажают заданную траекторию формообразования, а значит и заданное взаимное расположение инструмента и детали, что приводит к изменению параметров срезаемого слоя и обрабатываемой поверхности.

Математическая модель процесса обработки при таком представлении состоит из математических моделей блоков, входящих в систему с учетом связей между ними. При разработке технологических процессов обработки деталей машин важной проблемой является получение высокого уровня эксплуатационных характеристик обрабатываемых поверхностей. Указанная проблема имеет широкую связь научных исследований в области технологии машиностроения с практическими задачами. При этом важное значение имеет характер микрорельефа обработанных поверхностей.

Выводы

Эксплуатационные свойства деталей зависят от качества поверхностного слоя, полученного в процессе механической обработки. Изменение методов и их технологических составляющих оказывает непосредственное влияние на качество поверхности, а соответственно на эксплуатационные свойства деталей. Следовательно, важным направлением исследований является установление зависимостей, связывающих вторичные параметры с первичными параметрами. Это позволит производить оптимальный выбор метода обработки и прогнозировать эксплуатационные свойства деталей машин. Оптимальным будем считать такое сочетание первичных параметров и воздействие на процесс обработки, которое обеспечит максимум производительность (минимум себестоимость) при удовлетворении всем требованиям ограничений.

Список использованной литературы

1. Матюха П.Г. Научные основы стабилизации выходных показателей алмазного шлифования с помощью управляющих воздействий на рабочую поверхность круга: Дис. … д-ра техн. наук:05.03.01.- Донецк, 1995. – 456с.

2. Петраков Ю.В. Автоматичне управління процесами обробки матеріалів різанням. – Київ: УкрНДИАТ, 2004. – 384с.

3. Проволоцкий А.Е. Развитие комбинированных методов обработки, как база интегрированных технологий// Високі технології в машинобудуванні. Збірник наукових праць. – Харьків, 2003. – №1. – С. 103-112.