Сверление твердосплавных материалов

Автор: Jim Lorincz

Автор перевода: Макуха В.С.

Источник: Manufacting engineering, January 2012 Vol. 49 No. 1

Автор: Jim Lorincz

Автор перевода: Макуха В.С.

Источник: Manufacting engineering, January 2012 Vol. 49 No. 1

Сверление отверстий до требуемой спецификации объемов эксплуатационного сверления может быть сложной задачей, когда материал заготовки особенно твердый. Тенденции в производстве от крупнейшего титана или составных частей для аэрокосмической техники или для самых маленьких медицинских устройств, которые сопровождаются такими негативными факторами при сверлении: высокая температура, абразивность и твердость, или, в случае материалов, таких как нержавеющая аустенитная вязкость.

Всегда есть трудности, которые необходимо преодолеть путем сочетания геометрии сверла и покрытия, и подачи охлаждающей жидкости.

"Потльзователи всегда ищут более высокий уровень производительности, срок службы инструмента, и высокую точность отверстия, если они требуются", говорит Джозеф Нуци, директор по исследованиям и развитию, Allied Machine и инженерной корпорации (Dover, OH). «Каждый год, когда мы приглашаем конечных пользователей и наших дистрибьюторов в наш технический семинар образования, первое, что мы им говорим, что в любом высоком эксплуатационном сверлении сначала должны сформировать стружку настолько малой, что она может быть легко удалена из отверстия. Правильной геометрии режущая кромка сверла не требует, и как только стружкообразование правильное, стружка должна быть удалена из отверстия, обеспечивая достаточное количество кинетической энергии за счет текучих сред. Охлаждающая система, содержащая охлаждающую жидкость через инструмент, а также возможно под высоким давлением, и есть искомое средство для достижения такого удаления стружки, так как надлежащие системы охлаждающей жидкости вытягивают больше тепла из инструмента».

Allied Machine представила свой GEN3SYS XT высокого проникновения, сверла с геометрией сменного наконечника, прочность кромки, классов, а также покрытие разработано специально для нержавеющей стали, жаропрочные сплавы и сплавы на основе никеля, как Waspaloy. "Является трудной нержавеющей аустенитной нержавеющей сталью, как правило, 304, 316, 350, 321 серии, материалы, которые предназначены для питания и сосудов высокого давления примененяемые в промышленности. Эти материалы обладают очень высокой деформацией коэффициента, отношение толщины стружки для подачи, что приводит к очень толстой стружке, когда вы пытаетесь сверлить сверлом из нержавеющей стали, в этой ситуации, вам нужна хорошая геометрия, подготовка края, и очень хорошее покрытие, чтобы убедиться, останутся сверла вместе и выдержат ли высокие температуры.

«The GEN3SYS XT [«SS» geometry] образует хорошию стружку в аустенитных нержавейках, и помните, если вы не можете удалить стружку, сверление не может быть успешным. Вы должны сформировать хорошую геометрию, или хорошее плотное покрытие для того, чтобы убедиться, что вы можете удалить стружку из отверстия, и чем глубже вы идете, тем труднее становится удалить ее», указывает Нуци.

«Когда вы говорите о композитах, металлических композиционных материалов, фенольных смолах и композиционных материалах из углепластика, все эти материалы, которые имеют очень маленькую прочность при растяжении, но чрезвычайно абразивны. Это как дрелью в отверстие и протирая ее от песка нождачной бумагой. Что она делает, это точит фланг. Мы сверлим композитов с нашими TA и наши GEN3SYS линии сверла с алмазной пленкой либо покрытиями и разработали вакуумные сверла для наших TA линий сверла для удаления пыли, которые генерируется», говорит Нуци.

По словам Джона Дотдэй, специализированные буровые продукты и промышленности, Sandvik Coromant (Fair Lawn, NJ), когда дело доходит до обработки закаленных материалов или композитов, конечные пользователи ищут предсказуемый износ инструмента. "Трудность с машинными материалами представляют особые проблемы, но как только мы определяем правильный инструмент для использования и правельные параметров резания, если мы говорим нашим клиентам, что они могут сверлить отверстия 100 сегодня, они хотят иметь возможность сверлить 100 отверстий каждый день. Сегодня тенденция сверления твердых материалов. В прошлом у вас был кусок мягкого материала, который вы сверлили без дополнительных затрат. Теперь конечные пользователи хотят сверлить твердые материалы, что делает последующие процессы не нужными ". В марте, Sandvik Coromant представил свою новую твердость карбида CoroDrill 860 PM 4234 с TiAlN с покрытием в 3-20-мм, которые проходят испытания на нержавейках, плитах, автомобильных компонентах.

Композиты предлагают специальную область применения, для которой Sandvik Coromant представила CVD-покрытие CoroDrill 854 и 856 сверл. «Оба сверла предназначены для композитов. 854 для богатых волокном композитов, где содержание волокна выше 50% и 856 для обогащенной смолой материалов с содержанием смолы свыше 50% для портативных приложений, которые довольно часто встречаются в авиационной промышленности, мы ввели семейство без покрытия 452 сверла, которые предназначены для сверления без расколов и расслоений составных частей».

Kennametal Inc. (Latrobe, PA) предлагает полный ход решений для конкретных приложений сверления в твердых карбидах, индексируемые, и модульные инструменты, а также для отделки отверстий и внутренней резьбы. Недавние события в Kennametal твердого карбидного сверла включает решения для жаропрочных сплавов и экзотических материалов. «Самое недавнее внедрение является линией вне твердых сверл. Функции сверла помимо новых классов, которые применяются как в OEM и заводской измельченных производственных центрах, обеспечивая производительность на протяжении всего срока эксплуатации инструмента. За это запатентованная технология поверхность которой снижает удар и момент вращения при сверлении отверстий и улучшает образование стружки при сверлении», объясняет Фрэнк Мартин, глобальный менеджер продукта, твердых сверл фирмы Kennametal. «В результате, технология улучшает общий срок службы инструмента».

Отдельные приложения сверла Kennametal также имеют Y-TECH, разработанные для экзотических материалов. Уникальная конструкция Kennametal Y-TECH сверла делает насильственные движения сверления менее случайными, которые преодолевают тенденцию сверла ходить и обеспечивает получение ровных, более цилиндрических и более параллельных отверстий. Мартин объясняет: «Со всеми сверлами, будь HSS, карбид, или сменные, когда вы входите в части, материал заставляет сверло отклоняться, как только она отклоняется, она начинает треугольные движения, подпрыгивая и портя отверстие. Создаются основная потребность для развертки. Y-TECH имеет неравные измельченные и оформленные поля, который разработан для противодействия балансу и приводит к более предсказуемым движениям, в результате чего лучшее в своем роде возможное качество отверстия от сверла.

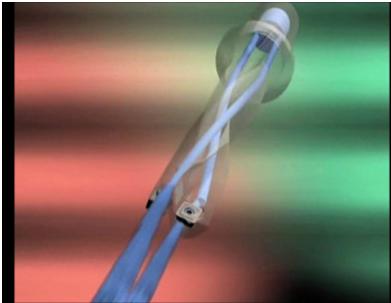

SumoCham сменный наконечник сверла из металлов Metals Inc. (Arlington, TX) работает очень хорошо с титаном, Inconels, Waspaloy, Hastelloy, и нержавеющей сталью с "M" геометрией. Бен Дэвис, национальный продакт-менеджер по сврлению объясняет: «охлаждающей жидкости SumoCham характеризуются поставками с двумя маленькими отверстиями, которые спускаются через каждую флейту(рис. 1), обеспечивая большую охлаждающую жидкость в нижней части отверстия для промывки отверстия, чем на одно отверстие по центру инструмента. Отверстия в флейте также позволяют обрабатывать более глубокое отверстие для лучшего удаления стружки». Линия DR Twist сверла имеет этот же метод доставки теплоносителя.

«Обычно, когда вы режете материалы, вы полагаетесь на некоторое количество тепла, которое удалится вместе со стружкой. Высокотемпературные материалы, что ограничивают поглощение тепла так, что вы должны уменьшить количество тепла, на передний край с помощью надлежащей геометрией, покрытия, и охлаждающей жидкости", говорит Дэвис. «Вот почему я рекомендую работать на медленных SFM при сверлении этих материалов по сравнению с материалами, такими, как сталь. Замедление сверления выделяет меньше тепла в разрезе и предотвращает возможность упрочнения».

Рисунок 1 – Сверло, имеющее 2 отверстия для подачи жидкости.

Для сверления и инструментальных сталей закаленных материалов, Mitsubishi Materials США корпорации (горная долина, Калифорния) предлагает сверла серии MHS WSTAR, которые включают полотна на 6-8% толще, чем обычное сверло. Ник Алекс, специалист сверления по продукту, объясняет: «Угол наклона немного меньше, чем у обычных, что делает сверло сильнее, а главный и вспомогательный задние углы в плане больше, все эти влияет на то, что сверло не ломается при увеличении силы резания». Mitsubishi Materials предлагает восемь размеров сверла для сверления материалов углепластика. Сверло MCS имеет недавно разработанное PVD алмазное покрытие с задним зазором около поля вниз от верхней точки угла и больший зазор назад для лучшего отвода стружки.

Phoenix Сверла из BIG Kaiser Precision Tooling Инк (Hoffman Estates, IL) имеют уникальную геометрию такой степени, что уменьшают силы резания сверла для увеличения срока службы инструмента при сверлении закаленной и нержавеющих стали. Новые подмножества этой линии питания Phoenix существуют для глубокого сверления до 30XD. По словам Майка Бояновского, Power- Phoenix был разработан, чтобы быть эффективным даже в тех случаях, когда у вас есть низкое давление теплоносителя. Приложения включают небольшие нержавеющие и титановые детали, используеме для имплантатов в медицинской промышленности, а также нержавеющей стали, титана и с высоким содержанием сплавов никеля, используемых в аэрокосмической промышленности.

По словам Марка Blosser из Комет Америка инк (Шаумбург, Иллинойс), нано-кристаллических алмазных покрытий представляют собой важный прорыв в производстве инструментов, которые очень острые с жестким режущими кромками для сверления или фрезерования композитов, алюминия и алюминиевых сплавов и графита. «Ультра-тонкие высокие чистоты слоев алмаза могут быть применены к инструментам всех размеров, даже к большим и сложным формам поверхностей. Примеры конечных пользователей включают удвоение кормов в сокращении композиционных материалов из углепластика и увеличения срока службы инструмента по восемь раз при бурении углеродного волокна / алюминия / титана композитов».