ВЛИЯНИЕ КИНЕМАТИКИ ПРОЦЕССА ЗЕНКЕРОВАНИЯ НА ВЫБОР МАКСИМАЛЬНО ДОПУСТИМОЙ ПОДАЧИ

Автор: Малышко И.А., Сурженко А.Н.

Источник: ДонНТУ, Донецк

Автор: Малышко И.А., Сурженко А.Н.

Источник: ДонНТУ, Донецк

Широкое применение в обработке отверстий сборных зенкеров с высокими механическими свойствами режущей части позволяет повысить производительность процесса за счет интенсификации режимов резания таких как подача и скорость резания. Однако увеличение этих параметров приводит к уменьшению кинематического заднего угла инструмента, так как при определенном их значении происходит затирание главной задней поверхности зенкера. Изменять геометрию задней поверхности инструмента со сменной режущей пластиной для снижения отмеченного отрицательного эффекта с помощью дополнительной подточки не рационально, так как это влечет увеличение стоимости инструмента с одной стороны, и снижение прочности режущего клина с другой. Таким образом, задачей исследований является определение рациональных режимов резания, обеспечивающих отсутствие контакта главной задней поверхности зенкера с поверхностью резания.

В исследованиях, представленных в работе [1], установлено, что при заданном значении главного заднего угла зенкера подача является определяющим фактором от которого зависит нормальное протекание процесса резания, когда все точки его задней поверхности имеют возможность беспрепятственно перемещаться по траекториям относительного движения, предопределенным кинематической схемой резания и соотношением рабочих движений. Следовательно, при назначении подачи зенкерования необходимо учитывать не только ограничения, связанные с эффективной мощностью станка, ограниченной прочностью слабого звена механизма подачи станка, жесткостью обрабатываемой детали, прочностью и жесткостью инструмента и шероховатостью обработанной поверхности [2], но и учитывать вероятность затирания главной задней поверхности.

обеспечивающего отсутствие затирания главной задней поверхности сверла, в зависимости от подачи. В работе [4] представлена аналитическая модель, позволяющая определить лимитирующую толщину пластины зенкера в зависимости от подачи для процесса зенкерования, а в [5] приведены исследования влияния кинематики процесса обработки отверстий, конструктивных и геометрических параметров инструмента на отсутствие затирания главной задней поверхности. В этих работах подача выступала в качестве основного элемента при назначении рациональной геометрии режущей части осевого инструмента. В сборном инструменте, оснащенном многогранными неперетачиваемыми пластинами, получить требуемые задние углы, при которых будет отсутствовать контакт главной задней поверхности с поверхностью резания значительно сложнее, поэтому на практике рациональнее определять значения максимально допустимой подачи, исключающей затирание задней поверхности зуба, в зависимости от геометрических и конструктивных параметров зенкеров.

Главный задний угол сборного зенкера α не всегда может гарантировать отсутствие затирания задней поверхности с поверхностью резания на всей их протяженности, так как он определяет положение главной задней поверхности относительно поверхности резания вблизи режущей кромки. Задняя поверхность пластинки сборного зенкера формируется, как правило, по плоскости, в то время как поверхность резания в процессе зенкерования является винтовой и имеет кривизну. При заданной геометрии инструмента и толщине пластины существует величина подачи, при которой возможен контакт этих поверхностей не только по линии главной режущей кромки, но и вне ее.

Значение максимально допустимой подачи, при которой затирание задней поверхности отсутствует, определяется протяженностью задней поверхности режущей пластины зенкера, которая, в свою очередь, зависит от ее толщины, и геометрии инструмента. Тогда, используя условие, при котором будет наблюдаться контакт главной задней поверхности с поверхностью резания можно найти максимально допустимую подачу, обеспечивающую нормальные кинематические условия протекания процесса обработки. При выводе формул, связывающих подачу и протяженность главной задней поверхности зенкера, воспользуемся математической моделью процесса зенкерования, в которой поверхность резания описана в соответствии с известными методиками [1, 3].

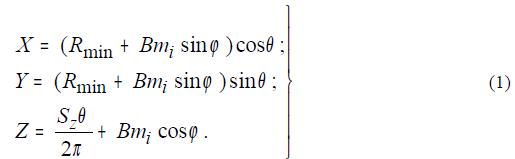

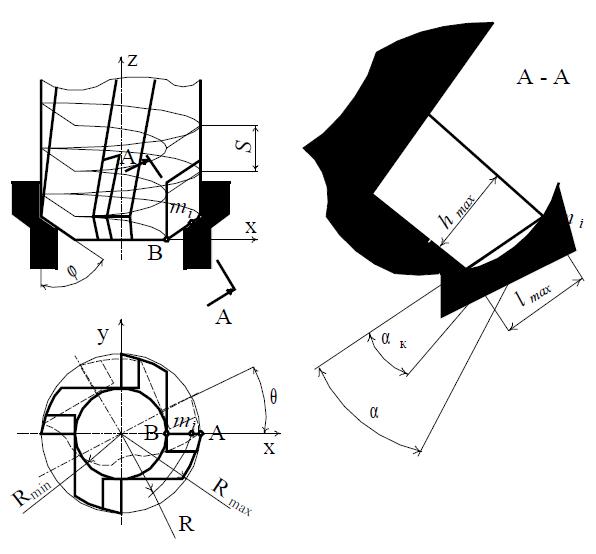

Представим процесс образования винтовой поверхности резания при зенкеровании следующим образом. Главная режущая кромка зенкера, вращаясь вокруг оси и одновременно перемещаясь на величину подачи Sz , за каждый оборот инструмента описывает винтовую поверхность (рис. 1). Характер поверхности резания в прямоугольной системе координат определяется углом j , составленным отрезком главной режущей кромки (образующей винтовой поверхности ) с положительным направлением оси Z , минимальным радиусом режущей части инструмента Rmin и параметром винтовой по- верхности p = Sz (2p ) . За независимые переменные параметры примем отрезок AB и угол q , образуемый радиус - вектором Rmin точки B с положительным направлением оси X [4]. Тогда координаты произвольной точки mi , лежащей на отрезке AB , будут:

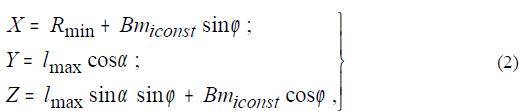

Уравнение (1) является параметрическим уравнением открытой винтовой поверхности резания в прямоугольных координатах XYZ . Задняя поверхность зенкера, как плоскость, задается семейством прямых линий, каждая из которых проходит через главную режущую кромку инструмента и перпендикулярна ей. Положение каждой прямой определяется отрезком Bmiconst и главным задним углом α . Длина отрезка, равная lmax , устанавливает расстояние между точками пересечения прямой линии, принадлежащей главной задней поверхности зенкера, с винтовой поверхностью (1), причем одна точка контакта лежит на главной режущей кромке mi , вторая - вне ее mi . Координаты предположительной точки пересечения mi прямой линии задней поверхности пластины с винтовой поверхностью резания вне отрезка главной режущей кромки определяются системой уравнений:

Рисунок 1 – Винтовая поверхность, формируемая главной режущей кромкой

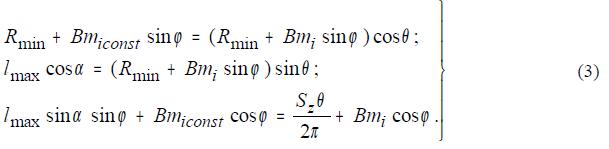

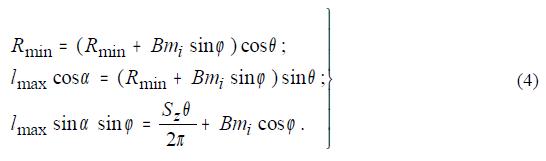

Совместное решение систем уравнений (1) и (2) позволяет определить величину максимально допустимой подачи в зависимости от толщины пластины, обеспечивающего беспрепятственное движение главной задней поверхности инструмента относительно поверхности резания. Тогда:

На основании исследований, приведенных в работе [5], контакт главной задней поверхности с поверхностью резания вероятнее всего будет происходить в точках находящихся на минимальном расстоянии от оси инструмента. Таким образом, из системы уравнений (3) можно исключить параметр Bmiconst , приравняв его нулю. Система (3) перепишется в виде:

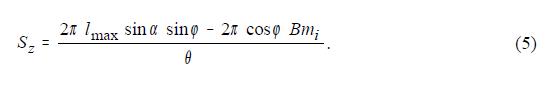

Из третьего уравнения системы (4) выражаем параметр Sz, определяющий максимально допустимое значение подачи на зуб для процесса зенкерования

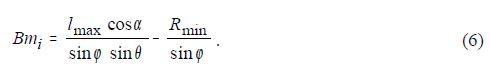

В выражении (5) остаются неизвестными параметры q и Bmi . Выразим их через конструктивные параметры режущей пластины и зенкера, а также геометрию инструмента. Из второго уравнения системы (4) получим

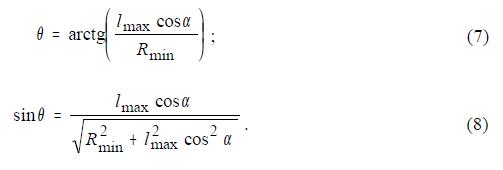

Из первого и второго уравнения системы (4) получим:

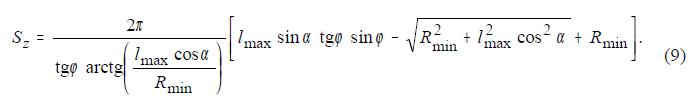

После подстановки (6), (7) и (8) в выражение (5) оно примет вид

В формулу (9) входит параметр lmax , который характеризует протяженность главной задней поверхности зенкера. Его можно выразить через толщину сменной пластины инструмента h и геометрию режущей части, главные задний α и передний γ углы

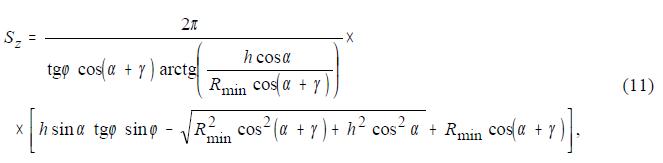

Окончательно, с учетом (10), выражение, определяющее максимально допусти- мую подачу, исключающую затирание главной задней поверхности зуба инструмента о поверхность резания примет вид

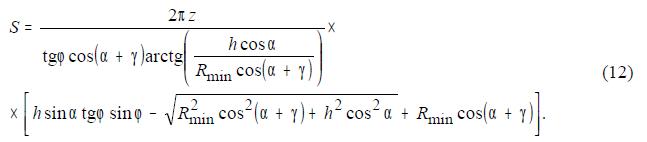

Учитывая количество зубьев зенкера z, зависимость (11) преобразовывается к виду

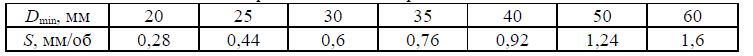

Выражение (12) связывает конструктивные и геометрические параметры зенкера со сменной режущей пластиной с технологическим параметром процесса резания, и позволяет определить значение подачи зенкерования, при котором будет наблюдаться начало контакта задней поверхности зуба с поверхностью резания. Расчеты, произведенные для четырехзубых зенкеров с геометрическими параметрами a = 10°, b = 12°, j = 60° и толщиной пластины h = 3 мм, представлены в табл. 1., позволили получить численные значения допустимых подач для инструментов в диапазоне диаметров обрабатываемых отверстий D от 20 до 60 мм.

Таблица 1. Максимально допустимые значения подач для процесса зенкерования, исключающие затирание задней поверхности

Сопоставление значений, представленных в табл. 1, с рекомендованными в работе [6] подачами для процесса зенкерования, позволило установить, что в последнем случае процесс резания инструментами диаметром от 20 до 35 мм с толщиной сменной режущей пластины, равной 3 мм, будет сопровождаться затиранием главной задней поверхности зуба. В результате появляются дополнительные силы, действующие на режущую часть зенкера, это может привести к ухудшению шероховатости и точности обработанной поверхности изделия, а также к поломке зуба или механизма крепления сменной режущей пластины инструмента. Для диаметров зенкеров свыше 35 мм процесс резания протекает без затирания.

Таким образом, рекомендованные значения подач зенкерования, представленные в работе [6], не всегда гарантируют нормальное протекание процесса резания. Поэтому, при определении подачи следует использовать зависимость (12), которая связывает конструктивные особенности инструмента с кинематикой процесса резания, а ее величина в процессе обработки должна быть меньше рассчитанной по предложенной формуле.