Назад в библиотеку

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ

ПРОЦЕССА ЗЕНКЕРОВАНИЯ И ОПТИМИЗАЦИЯ

ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЖУЩЕГО

ИНСТРУМЕНТА В СРЕДЕ SolidWorks Premium 2012

Автор: С.И. Пестрецов, А.А. Родина

Источник: ФГБОУ ВПО «Тамбовский государственный технический

университет», г. Тамбов

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ

ПРОЦЕССА ЗЕНКЕРОВАНИЯ И ОПТИМИЗАЦИЯ

ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЖУЩЕГО

ИНСТРУМЕНТА В СРЕДЕ SolidWorks Premium 2012

Рассматривается процесс зенкерования отверстия в стальной заготовке (сталь 40Х, НВ 270) цилиндрическим хвостовым зенкером с коническим хвостовиком. Зенкер выполнен цельным из быстрорежущей стали

(HRC 63…66), например, марок Р9 или Р18.

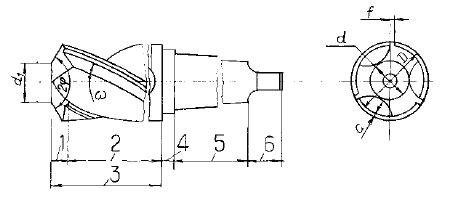

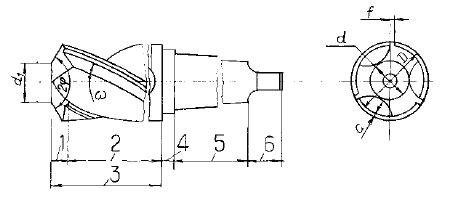

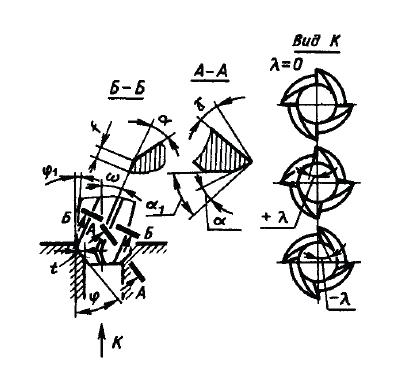

Цилиндрический хвостовой зенкер (рис. 1) имеет: режущую часть 1,

калибрующий участок 2, рабочую часть 3, шейку 4, хвостовик 5, лапку 6.

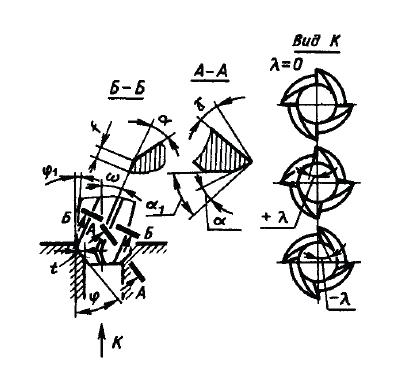

Геометрические параметры зенкера (рис. 2) приняты следующими [1]:

длина зенкера L = 355 мм, длина режущей части зенкера l = 210 мм, наружный диаметр зенкера D = 50 мм, диаметр сердцевины d = 40 мм, задний угол α = 8° на длине 1,5 мм начала режущей части, задний угол на остальной длине режущей части α= 20°, передний угол γ = 5°, главный и

вспомогательный углы в плане φ = ▽ = 30°, угол наклона стружечной ка-

навки ω = 10°, калибрующая часть зенкера на длине вспомогательного

лезвия имеет цилиндрическую ленточку f = 0,8 мм, число зубьев зенкера

z = 4.

Рисунок 1 – Конструктивные элементы цилиндрического хвостового зенкера

Рисунок 2 – Геометрические параметры зенкера

Режимы резания: глубина резания t = 3 мм, подача S = 1 мм, скорость

резания v = 4,6 м/с. Крутящий момент Мкр и осевая сила Р0, рассчитанные

по формулам [2], составляют соответственно Мкр = 1215 Н·м, Р0 = 2479 Н.

Для математического моделирования процесса зенкерования может

быть применена теория подобия и построенная на ее основе математическая модель [3]. По этой модели рассчитываются составляющие силы резания, длина контакта стружки с передней поверхностью режущего инструмента, температуры в зоне резания, а также тепловые потоки в системе

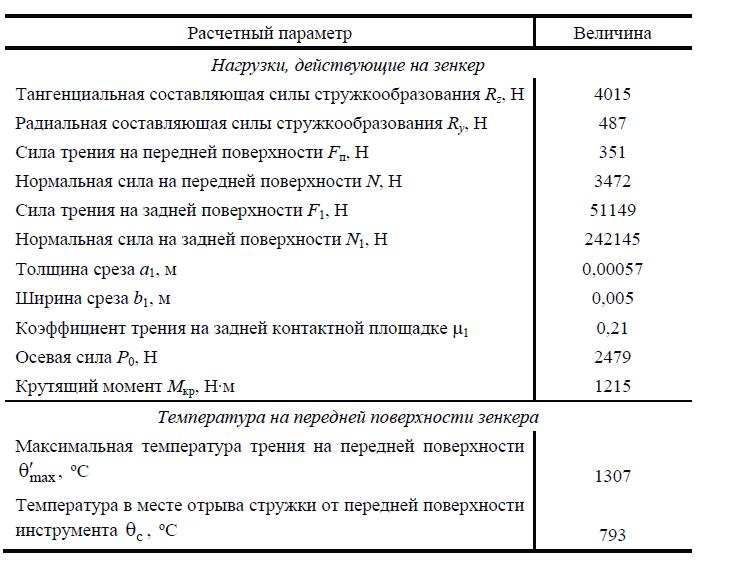

«заготовка – режущий инструмент – стружка». Результаты расчетов сведены в таблицу.

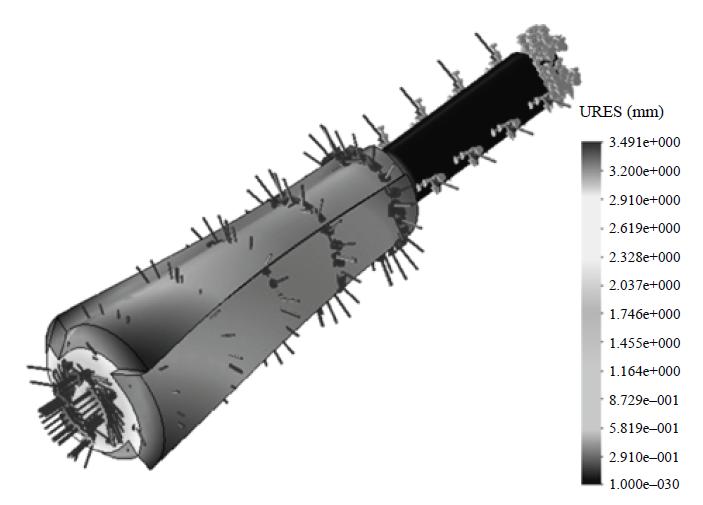

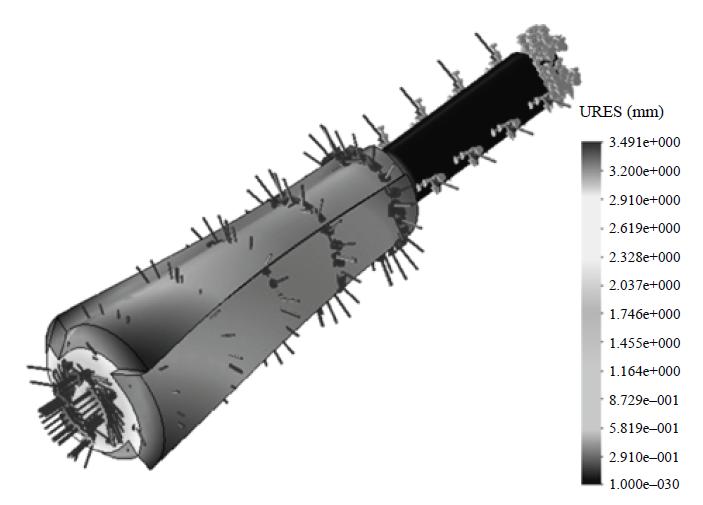

Для исследования напряженно-деформированного состояния зенкера

в процессе его работы используется твердотельная модель режущего инструмента, выполненная в среде SolidWorks Premium 2012. Анализ действия эксплуатационных нагрузок на инструмент проводился в модуле Simulation

указанного программного продукта. В результате проведения такого

анализа получены распределения напряжений по телу инструмента и перемещения режущих кромок инструмента (рис. 3).

Из рисунка 3 видно, что перемещение режущих кромок зенкера составляет около 3,5 мм, что значительно превышает допустимое предельное отклонение на диаметр отверстия при зенкеровании. Этот факт свидетельствует о необходимости оптимизации геометрических параметров

зенкера.

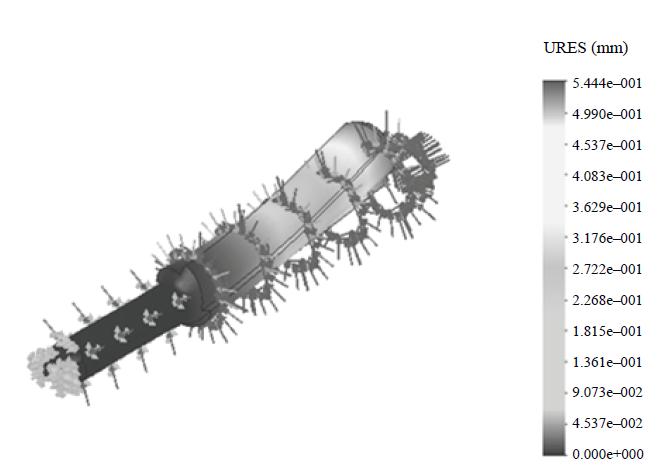

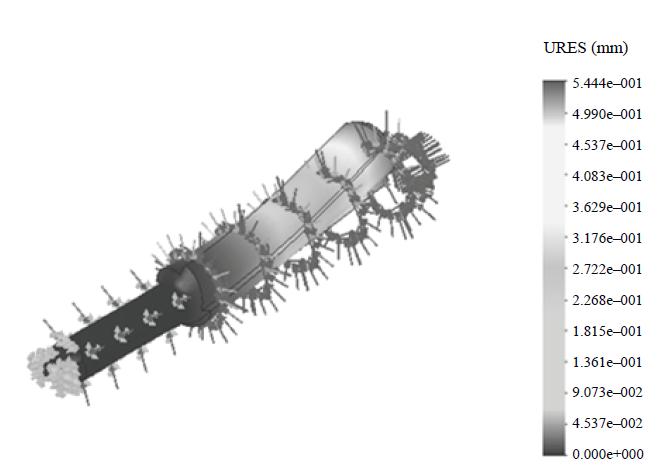

С помощью модуля Simulation проводился также анализ устойчивости

и частотный анализ режущего инструмента, в результате которых определялись критические нагрузки и минимальные относительные перемещения

режущей кромки зенкера при определенной величине резонансной частоты. Так, анализ устойчивости (рис. 4) показывает, что при заданных условиях обработки материала режущая часть отклоняется от оси симметрии

на 0,54 мм, что свидетельствует о потере устойчивости инструмента.

Результаты расчетов по математической модели [3]

Рисунок 3 – Распределение перемещений режущей кромки зенкера

Рисунок 4 – Результаты анализа устойчивости зенкера

В качестве критерия оптимизации принята дли на режущей части, диапазон варьирования которой выбран в пределах 105…315 мм, исходя из под бора стандартного зенкера [1]. Целевая функция определялась как миним ум массы инструмента.

Оптимизация геометри ческих параметров зенкера в модуле Simulation, соглас но принятым критерию и целевой фу нкции, выяв ила, что при пр инятых режимах резания длина режущей части инструмента должна быть н е более 105 мм. При такой конфигу рации инструмент удовлетворяет параметрам прочности и жесткости, так к ак примерно в 1,5 раза снижают-ся силовые и тепловые нагрузки в системе «заготовка – режущий инстру-мент», что повышает стойкость инструме нта, точность обработки заготов-ки и т .д. Так, например, стой кость зенкера, рассчитанная по уравнению стойк ости [1], возрастает на 12 % по сравнению с базовым вариантом режущего инструмента и примерно на такую же величину сокращаются энергозатраты на металлообработку.

Таким образом, предлагаемый подход к моделированию и о птимиза-ции процесса зенк ерования может быть использован в учебном процессе технических вузов , готовящих специалист ов в области технологии маши-ностр оения, а также будет полезен дл я конструкторов и технологов,

разрабатывающих новые виды инструментов и технологии металообработки.

Список литературы

1. Справочник технолога-машиност роителя. В 2-х т. / П од ред.

А.М. Дальского, А.Г. Суслова, А.Г. Ко силовой, Р.К. Мещерякова. –

5-е изд., перераб. и доп. – М. : Машиностроение-1, 2001. – Т. 2. – 944 с.

2. Расчет режимов резания при сверлении, рассверливании, зенкеро-вании и развертывании [Электронный ресурс]. – Режим доступа : http://osntm.narod.ru/resh_rez_os.html. – Загл. с экрана.

3. Мирошниченко, А.В. НИРС. Определение количества тепла, выделяемого при зенкеровании [Электронный ресурс] / А.В. Мирошниченко. –

Режим доступа : http://www.masters. donntu.ru/2000/mehf/miroshn/nirs.htm. – Загл. с экрана.