Минимизация себестоимости шлифования ситаллов

Автор: Калафатова Л.П., Поезд С.А.

Источник: Сучасні технології в машинобудуванні. Зб. наук. праць. – Харків: НТУ “ХПИ”, 2010. – Вип.4. – С. 279-289.

Автор: Калафатова Л.П., Поезд С.А.

Источник: Сучасні технології в машинобудуванні. Зб. наук. праць. – Харків: НТУ “ХПИ”, 2010. – Вип.4. – С. 279-289.

Калафатова Л.П., Поезд С.А. Минимизация себестоимости шлифования ситаллов В статье рассматривается вопрос минимизации себестоимости шлифования ситаллов. Разработана методика определения оптимальных режимов шлифования хрупких неметаллических материалов, что позволяет обеспечить минимальную себестоимисть обработки ситаллов при обеспечении их качества.

Тенденция вытеснения металлических деталей и элементов конструкций с заменой их более дешевыми и функциональными неметаллическими материалами, к которым относится стеклокерамика (ситаллы), наблюдается во всех отраслях народного хозяйства. Точности размеров и качества поверхностей этих изделий, необходимых для использования их в качестве деталей машин и ответственных конструкций, можно достичь лишь с применением механической обработки (алмазного шлифования). Однако подобная обработка сопровождается силовыми и температурными нагрузками на обрабатываемый материал и, в результате, развитием дефектного слоя - системы трещин, каждая из которых служит концентратором напряжений. Наличие дефектности значительно снижает качество обработанной поверхности и может вызвать досрочное разрушение деталей при эксплуатации. Необходимость удаления дефектного слоя на трудоемких чистовых операциях алмазного шлифования и последующей экологически вредной и затратной операции химического травления и ионного упрочнения существенно увеличивает конечную стоимость изделия. Построение технологического процесса механической обработки ситаллов, в том числе и выбор режимов резания, при которых качество сформированной поверхности обеспечивается при минимальных затратах (при минимуме технологической себестоимости) - важная задача, решаемая на этапе проектирования процесса обработки. Решению этой задачи посвящено большое количество исследований.

В работе [1] при решении задачи оптимизации предложена и часто авторами используется следующая последовательность назначения режимов обработки: назначение необходимой глубины резания t, как правило, обусловленной необходимостью снятия заданного припуска (припуск h = t); определение величины продольной подачи стола (схема плоского шлифования), исходя из требований к шероховатости обрабатываемой поверхности; определение скорости резания (частоты вращения шпинделя станка n), исходя из обеспечения качества формируемой поверхности и возможностей оборудования.

Такая последовательность назначения режимов резания позволяет снизить стоимость обработки, однако, подобный подход не позволяет найти оптимальное сочетание режимов, исходя из достижения экстремума выбранного критерия оптимизации, что возможно только при одновременном их варьировании.

Часто авторы при обосновании целесообразности новых, предложенных ими особенностей обработки, осуществляют расчет технологической себестоимости, сравнивая между собой стоимости предлагаемого и базового вариантов обработки. В связи с необходимостью акцентирования внимания на предлагаемых особенностях протекания процесса, обычно учитываются не все внешние влияния и ограничения. Не изменяющиеся для рассматриваемых вариантов обработки статьи затрат опускаются. Подобный подход также не обеспечивает точного решения задачи оптимизации.

Работы [2,3,4,5] , большая часть которых датирована 60-80 годами ХХ столетия, посвящены решению задачи оптимизации механической обработки при одновременном варьировании режимами обработки. Учитывая низкие возможности вычислительной техники того периода, при решении использовался ряд упрощений, что позволяло при логарифмировании полученных сложных математических зависимостей привести их к линейному виду и решать задачу с применением методов линейного программирования. В работе [2] в качестве критерия оптимизации принят минимум себестоимости, но при этом оговаривается, что минимальная себестоимость соответствует минимальному времени обработки, и в качестве целевой функции при решении задачи оптимизации используется зависимость n?s?max. Решения ограничиваются варьированием двух параметров (чаще всего глубина резания принимается равной величине удаляемого припуска).

Труды Г. К. Горанского [4] посвящены разработке алгоритмов и программ определения оптимальных режимов резания и технически обоснованных расчетных норм времени при работе на металлорежущих станках. Автором рассмотрены процессы точения, сверления, рассверливания, зенкерования, развертывания, нарезания резьбы, фрезерования, зубо- и шлицефрезерования, зубодолбления и шлифования. В литературе приведены универсальные алгоритмы расчета оптимальных режимов обработки металлов и вариантов разбиения припуска по операциям (переходам) с последующей реализацией программ на ЭВМ «Минск-2». Однако, в рассматриваемых работах, определение целевой функции и ограничений осуществлялось для операции точения металлов, после чего построенная математическая модель «расширялась», путем приспосабливания ее к описанию процессов сверления, затем – фрезерования и, в последнюю очередь, – шлифования. Хотя известно, что при лезвийной и абразивной обработках физика процесса резания различна. Оптимизация режимов резания – сложная математическая задача, и для ее решения в полном объеме требуются сложные математические вычисления. С развитием и широким внедрением в практическое использование современной компьютерной техники целесообразно подобные задачи решать без использования упрощений (например, линеаризации), с учетом максимально возможного числа ограничений. При этом одним из важнейших факторов, определяющих достоверность полученных решений, является учет особенностей механической обработки, прежде всего, шлифования хрупких неметаллических материалов, так как приведенные в литературе результаты исследований по этим вопросам относятся преимущественно к обработке металлов.

Ситаллы – хрупкие неметаллические материалы, разновидность конструкционной керамики, имеющие свои особенности процесса резания, существенно отличающиеся от обработки металлов. Это не позволяет при проектировании технологических процессов использовать методики, разработанные ранее для металлов. При нахождении режимов, исходя из обеспечения минимума технологической себестоимости обработки изделий, необходимо учитывать их влияние на условия протекания, параметры процесса резания, состояние элементов технологической системы, в том числе и на качество формируемой поверхности.

Учитывая сказанное, необходимо отметить и в последствии учесть:

- влияние режимов обработки на стойкость алмазного инструмента и, соответственно, на себестоимость обработки;

- влияние режимов обработки на линейный износ круга в процессе обработки и, как следствие, на его износ при правке;

- влияние режимов обработки, режущей способности инструмента и свойств применяемых СОТС на силы резания;

- влияние сил резания на дефектность формируемой поверхности, то есть на качество обработки;

- влияние режимов обработки, режущей способности инструмента и свойств применяемых СОТС на температуру в зоне шлифования и на глубину проникновения температурных полей;

- влияние температуры, сопровождающей процесс резания, на дефектность сформированной поверхности;

- влияние режимов на шероховатость обработанной поверхности;

- возможность реализовать найденные оптимальные режимы обработки на используемом оборудовании (диапазоны допускаемых оборудованием режимов резания, исходя из мощности двигателей главного и вспомогательного движений).

Цель статьи заключается в разработке методики нахождения оптимальных режимов шлифования хрупких неметаллических материалов (ХМН) на примере ситаллов, позволяющих достичь минимума технологической себестоимости обработки изделий при учете особенностей протекания процесса обработки, перечисленных выше.

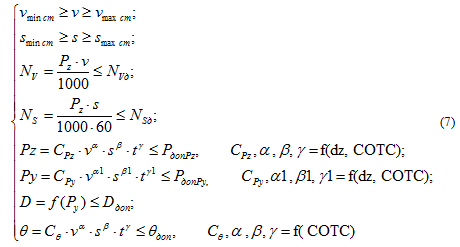

Проведенные исследования, связанные с изучением особенностей обработки ХНМ (ситаллов), и анализ результатов, полученных другими авторами [6,7,8,9], позволил определить приведенные ниже целевую функцию (1), ее составляющие (2, 3, 4, 5, 6) и ограничения (7). Рассматривался процесс плоского алмазного шлифования ситаллов периферией круга по жесткой схеме.

Целевая функция технологической себестоимости  изделий из ситаллов, выраженная через варьируемые параметры (v,s,t) , имеет нелинейный вид:

изделий из ситаллов, выраженная через варьируемые параметры (v,s,t) , имеет нелинейный вид:

где ![]() - линейный износ круга за время обработки;

- линейный износ круга за время обработки; ![]() - машинное время одного перехода;

- машинное время одного перехода; ![]() - стойкость алмазного круга;

- стойкость алмазного круга; ![]() - количество шагов поперечной подачи, округленное в большую сторону; Bд - ширина шлифования; Bк- ширина круга; Lд - длина шлифуемой поверхности; сст - стоимость одной минуты эксплуатации станка с учетом зарплаты рабочего; спр - стоимость одной минуты правки круга; tкр - время правки круга;

- количество шагов поперечной подачи, округленное в большую сторону; Bд - ширина шлифования; Bк- ширина круга; Lд - длина шлифуемой поверхности; сст - стоимость одной минуты эксплуатации станка с учетом зарплаты рабочего; спр - стоимость одной минуты правки круга; tкр - время правки круга; ![]() - коэффициент простоя оборудования; tx - суммарное время простоя, которое приходится на одну деталь; jкр - линейный износ круга за единицу времени правки, отнесенный к одной детали, зависит от режима и способа правки; hкр - толщина алмазоносного слоя круга; Си – начальная стоимость круга.

- коэффициент простоя оборудования; tx - суммарное время простоя, которое приходится на одну деталь; jкр - линейный износ круга за единицу времени правки, отнесенный к одной детали, зависит от режима и способа правки; hкр - толщина алмазоносного слоя круга; Си – начальная стоимость круга.

Зависимость стойкости алмазного инструмента от режимов обработки и характеристик инструмента, найденная экспериментально [9], при решении задачи оптимизации используется как составляющая целевой функции, и имеет вид

где Qдоп - допустимое значение коэффициента режущей способности круга; dz - средний размер зерна.

Зависимость линейного износа круга от объема сошлифованного материала W [9] так же учтена в целевой функции и имеет вид:

Машинное время при шлифовании детали длиной Lд:

где ΔL - длина врезания и перебега круга соответственно.

То есть, влияние режимов обработки на стойкость алмазного инструмента и на его линейный износ в процессе обработки, а также износ инструмента при правке учтены в целевой функции. Остальные требования, учет которых необходим для правильного описания технологического процесса и обеспечения качества изделий при решении задачи оптимизации, выступали в роли ограничений. Они представлены ниже.

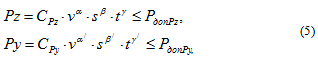

Влияние режимов и условий обработки на составляющие силы резания учитывалось согласно зависимостям, полученным экспериментально [10] , и имеющим вид:

где Pz, Py - тангенциальная и нормальная составляющие силы резания; ![]() - соответственно коэффициенты и показатели степени, полученные экспериментально, и зависящие от зернистости круга dz, свойств применяемой СОТС и режущей способности инструмента;

- соответственно коэффициенты и показатели степени, полученные экспериментально, и зависящие от зернистости круга dz, свойств применяемой СОТС и режущей способности инструмента; ![]() ,

, ![]() - допустимые, исходя из условий обработки значения тангенциальной и нормальной составляющих силы резания.

- допустимые, исходя из условий обработки значения тангенциальной и нормальной составляющих силы резания.

Зависимости, позволившие оценить влияние режимов и условий обработки на температуру резания, подобно уравнениям (5), получены экспериментально, и имеют коэффициенты, зависящие от зернистости круга dz, свойств применяемой СОТС и режущей способности инструмента.

Согласно результатов исследований [11], уровень температуры, возникающей в зоне обработке при шлифовании ситаллов в нормальных условиях, при подаче СОТС в зону обработки в достаточном количестве, не оказывает существенного влияния на развитие дефектности. Большее влияние оказывает наличие в зоне обработки СОТС, обладающих повышенными диспергирующими свойствами. Поэтому влияние температуры резания на дефектность сформированной поверхности в качестве ограничения при решении задачи оптимизации не учитывалось.

В результате исследований зависимости Ra от v, s, t [9] оказалось, что при шлифовании ситаллов режимы шлифования практически не оказывают влияния на шероховатость обработанной поверхности, и при решении задачи оптимизации данное ограничение так же не учитывалось.

Специфика обработки шлифованием ХНМ и, в частности, ситаллов заключается в формировании и развитии дефектов (микротрещин) при любом механическом воздействии на материал. Максимальное влияние на развитие дефектного слоя, как было установлено [8,9], оказывает нормальная составляющая силы резания Py, увеличение которой усугубляет распространение нарушенного обработкой дефектного слоя. Исходя из сказанного, ограничение, позволяющее учитывать влияние условий обработки на размеры возникающих обработочных дефектов и глубину их проникновения, выглядит следующим образом:

где, D - средний размер обработочных дефектов, проникающих на определенную глубину при соответствующих условиях обработки;

Dдоп- допустимый, исходя из соблюдения требований качества обработки, средний размер обработочных дефектов на заданной глубине.

В свою очередь, ![]()

Однако величину удаляемого при шлифовании слоя материала необходимо выбирать, исходя из глубины, на которой размеры обработочных дефектов достигают допустимых размеров, и для расчетов необходимо использовать функцию:

hd=f(D),

где hd - глубина проникновения дефектов, по размерам превышающих допустимые.

Величина (переменная) hd отслеживает минимальную глубину, ниже которой не встречаются обработочные дефекты с величиной усредненного единичного дефекта, большего допустимого размера. Максимально допустимый средний размер дефектов принимается отдельно для каждого конкретного случая, исходя из требований к качеству обработанной поверхности и условий последующей эксплуатации обрабатываемого изделия.

На практике глубину проникновения дефектного слоя и размеры дефектов, вызванных обработкой, определяли методом капиллярной люминесцентной дефектоскопии в сочетании с послойным химическим травлением образцов с помощью растворов концентрированных кислот [8]. При этом глубина травления hтр соответствовала глубине залегания исследуемого дефектного слоя hd, то есть, можно считать, что hтр = hd. На каждом уровне травления картина дефектности и величина дефектов обсчитывалась и оценивалась на ЭВМ с помощью специально разработанной программы визуализации дефектной поверхности.

Функции ![]() были получены, исходя из экспериментальных данных [8] для кругов с зернистостями 250/200, 125/100, 100/80. На рис. 1 приведены зависимости

были получены, исходя из экспериментальных данных [8] для кругов с зернистостями 250/200, 125/100, 100/80. На рис. 1 приведены зависимости ![]() , характеризующие дефектную поверхность при шлифовании ситалла инструментом зернистостью 125/100.

, характеризующие дефектную поверхность при шлифовании ситалла инструментом зернистостью 125/100.

Рис.1 - Зависимость величины усредненного единичного дефекта D от значений силы Py на разных уровнях травления (hтр) при шлифовании технического ситалла АС-418 алмазным кругом АС6 125/100 – 4 – М2-01

Как видно из графиков, представленных на рис. 1, для конкретного случая на глубине 100 мкм дефектность достигает некоторого «локально наибольшего» значения, и при дальнейшем заглублении уменьшается, но незначительно. Кроме того, можно видеть, что сила резания Py= 175 мкм является в некотором роде оптимальной, с точки зрения развития дефектности. Об этом можно судить по стабильно низкому уровню размеров дефектов в широком диапазоне глубин hтр=60…220 мкм.

Учитывая, что уровень нормальной составляющей силы шлифования зависит от режима обработки, характеристик и конструкции режущего инструмента, его режущей способности, схемы шлифования, состава и свойств смазочно-охлаждающих технологических сред и др., можно предварительно определить рациональные, с точки зрения качества шлифованной поверхности, условия обработки.

Математическая обработка полученных экспериментальных зависимостей для разных условий обработки и уровней травления позволит получить выражения технического ограничения по уровню дефектности сформированной дефектности ![]() , которое затем можно использовать при решении задачи оптимизации.

, которое затем можно использовать при решении задачи оптимизации.

В выражении (7) упрощенно записаны все ограничения, о которых шла речь выше и которые учитывались при решении задачи оптимизации.

Как видно из приведенных зависимостей, для нахождения оптимальных режимов обработки, обеспечивающих достижение минимума себестоимости при обеспечении требуемого качества изделий, необходимо осуществить решение нелинейного уравнения (1) – целевой функции, при соблюдении выполнения неравенств (7) – технических ограничений. Это кусочно-гладкая функция, для которой аналитическое выражение построить невозможно.

Решение такой задачи возможно лишь с помощью методов нелинейного программирования. При решении задачи использовались: метод штрафных функций, метод деформируемого многогранника и метод поиска по сетке [12].

С помощью метода штрафных функций задача с ограничениями сводилась к задаче безусловной оптимизации (без ограничений). Для предотвращения опасности нахождения локального минимума создавалась сетка в предполагаемой области определения функции. После, с помощью метода деформируемого многогранника, находилось решение, исходя из начальных условий каждого узла сетки, и выбиралось наименьшее. Решение задачи оптимизации реализовано в программной среде Delfi 7.0.

В качестве примера рассмотрим наиболее простой вариант расчета оптимальных режимов шлифования при необходимости удаления припуска величиной 0,3 мм за один проход, то есть t = 0,3 мм, при реализации жесткой схемы плоского шлифования ситалла АС-418 периферией круга при обработке поверхности размерами 50х25 мм. Шлифование осуществлялось кругом диаметром 200 мм, шириною 10 мм, с высотою алмазоносного слоя 20 мм с характеристикой АС6 125/100 – 4 – М2-01 и при известной начальной стоимости. Время правки принималось равным 15 мин, стоимость одной минуты эксплуатации станка (машино-часа) - 2,5 грн, стоимость одной минуты правки – 2 грн. При расчете также учитывались: мощность привода главного движения – 2,2 кВт; мощность привода движения подачи – 1 кВт.

Диапазоны варьирования режимов обработки: v = 23-50 м/с; s =1,1-6 м/мин. По дефектности должно выполняться условие: D не более 35 мкм при максимальной глубине залегания hтр =75 мкм. В качестве СОТС использовался водный раствор 1% ПАВ (моющего средства) и 1% индустриального масла [6].

В результате использования расчетной программы были получены следующие параметры режима шлифования: v = 45 м/с, s = 2,34 м/мин, t= 0,3 мм. Обработка на таких режимах позволяет обеспечить все требования качества при удалении припуска за один проход (рис. 2, кривая а). При этом себестоимость обработки составит 6,98 грн.

На производстве в подобном случае используются более интенсивные режимы по продольной подаче s, что обеспечивает более высокую производительность на данном переходе. Однако по уровню дефектности (см. рис. 2, кривая б) на глубине hтр =75 мкм размеры дефектов превышают заданное условиями эксплуатации значение усредненного единичного дефекта, что делает невозможным удаление припуска величиной 0,3 мм за один проход. Необходимость удаления внесенной дефектности на последующих дополнительных переходах кругом меньшей зернистости и при менее напряженных режимах шлифования в результате удваивает стоимость обработки.

Разработанный подход к решению задачи оптимизации при определении режимов шлифования ХНМ имеет важное практическое значение. Положенная в его основу методика определения режимов шлифования применима при проектировании технологических процессов обработки изделий с использованием широких спектров технологического оборудования и инструментов, позволяя существенно сократить время на проектирование технологического процесса; рационально распределить припуск по его операциям; предварительно оценить уровень затрат по каждому из рассматриваемых вариантов обработки; рассчитать режимы обработки, позволяющие достичь минимума технологической себестоимости при обеспечении требуемого качества изделия.

Как показали исследования, при увеличении центробежной силы (величины дисбаланса круга) изменяются значения нормальной составляющей силы резания (рисунок 1.). При этом среднее значение нормальной составляющей силы резания может, как возрастать с увеличе-нием дисбаланса, так и снижаться. Причем это явление более наглядно видно при интенсив-ных режимах обработки (высоких значениях скорости детали и глубины резания) – кривые 1и 2.

Рис. 2 - Влияние режимов шлифования ситалла АС-418 на средний размер D и глубину проникновения h тр обработочных дефектов. Обработка с режимами: а - v =44,8 м/с, s = 2,34 м/мин, t= 0,3 мм; б - v =44,8 м/с, s = 4,8 м/мин, t= 0,3 мм.

1. Горелов В. М. Резание металлов/ Горелов В. М – М.: Машиностроение, 1966.- 207с.

2. Бобров В. Ф. Основы теории резания металлов/ Бобров В. Ф. – М.: Машиностроение, 1975.- 344с.

3. Резников Н. И. Учение о резании металлов / Резников Н. И. – М.: Машиностроение, 1947.- 586с;

4.Горанский Г.К. Автоматизация технического нормирования работ на металлорежущих станках с помощью ЭВМ/ Горанский Г.К., Владимиров Е.В., Ламбин Л.Н. Автоматизация технического нормирования работ на металлорежущих станках с помощью ЭВМ.- М.: Машиностроение, 1970.-224с.

5. Краснятов Н. П. Механическая обработка деталей резанием / Краснятов Н. П, Городецкий Г. Б. Иркутск:Изд-во Иркут. ун-та, 1991. – 44с.

6. Калафатова Л. П. Влияние состава смазочно-охлаждающих технологических сред на тепловые и силовые характеристики процесса шлифования ситаллов / Калафатова Л.П., Поезд С.А. // Наукові праці Донецького національного технічного університету. Серія «Машинобудування і машинознавство». – Донецьк: ДонНТУ. – 2008.- Вип. № 5(139).- С. 30-39.

7.Армарего И. Дж. А., Обработка металлов резанием / Армарего И. Дж. А., Браун Р. Х. :пер. с англ. В. А. Пастунова. – М.: Машиностроение, 1977. 325с.

8. Калафатова Л.П. Технологические основы повышения эффективности обработки и обеспечения качества изделий из технических стекол и ситаллов: автореф. дис. на здобуття наук. ступеня докт. техн. наук : спец. 05.02.08 "Технологія машинобудування" / Л.П. Калафатова; Донецький. держ. техн. ун-т. — Донецьк, 2001. — 20 с.

9.Разработка методов обеспечения надежности технологических процессов механической обработки труднообрабатываемых материалов и средств их реализации: отчет о научно-исследовательской работе/ [В.В. Бурмистров, П.Г. Матюха, Л. П. Калафатова и др.] – Донецк: ДонНТУ, 1990. – 85 с.

10. Калафатова Л.П. Влияние режимов обработки на температурные и силовые параметры процесса шлифования ситалла / Калафатова Л.П., Поезд С.А. // Современные технологии в машиностроении: Сб. научн. Статей/Под ред. А.И. Грабченко – Харьков: НТУ «ХПИ», 2007. – С. 43-50.

11.. Калафатова Л. П. Влияние охлаждения на температурные и силовые параметры процесса шлифования, а так же на качество поверхности ситаллов при различных режимах резания / Калафатова Л.П., Поезд С.А. // Надежность инструмента и оптимизация технологических систем. Сборник научных трудов. – Краматорск – Киев, вып. №23, 2008. – С. 194-201.

12.Пантелеев А.В. Методы оптимизации в примерах и задачах / Пантелеев А.В., Летова Т.А. – М: Высшая школа, 2005. – 544с. – ISBN 5-06-004137-9.