Лазерное упрочнение все шире внедряется в производственные процессы. Существенное улучшение качества упрочнения, а именно отсутствие оплавления поверхности и гарантия свойств поверхностного слоя на заданной глубине, делают этот метод все более привлекательным для производственника. Одна из проблем, которую может решить лазерное упрочнение, – это упрочнение резьбовых соединений. Резьба является наиболее нагруженным элементом для многих деталей машиностроения. Многократное использование резьбовых соединений часто приводит к выходу из строя резьбовых поверхностей и потере их рабочих свойств. Часто эти резьбовые поверхности не подвергаются упрочнению, и причиной этому – опасность охрупчивания ее основного тела, которое может быть весьма тонким – до 0,8 мм. Часто резьбовые поверхности находятся под действием абразивной среды, циклического кручения и изгиба, поэтому вопрос упрочнения стоит достаточно остро. Частично результаты упрочнения резьбовых соединений описывалось в статье [1]. Цель данной статьи – подитожить имеющийся метод по внедрению лазерного упрочнения деталей с резьбовой поверхностью.

Рисунок 1 – Оснастка на лазере Комета-2 при упрочнении корпусов кернорвателей внутренних поверхностей

Для упрочнения использовались лазеры волоконного типа ЛС2, а также углекислотные лазеры Комета2 МТЛ2 и др. Исследование металлографии проводилось на приборе Неофот2

, микротвердость измерялась прибором ПМТ3 при нагрузке 0,5 Н, механические испытания выполнялись на разрывных машинах по ГОСТ 149773. Остаточные напряжения определялись по методу Давиенкова. Абразивная стойкость проверялась на машинах лоткового типа в пульпе, приближенной к условиям буровой, а окончательное решение о перспективности метода лазерной обработки принималось по результатам натурных промышленных испытаний.

Для обработки труднодоступных мест деталей была изготовлена оснастка для упрочнения внутренних поверхностей труб с поворотом лазерного потока. Одна из первых таких оснасток представлена на рисунке 1. Видно, как на ней происходит упрочнение корпуса кернорвателя еще на лазере Комета2. К сожалению, непостоянство плотности мощности на этой установке не позволяло внедрить этот процесс в 1988 году. Дело в том, что даже продольная прокачка газа в контуре углекислотного лазера могла изменить распределение плотности излучения во время процесса упрочнения, что приводило к неминуемому браку и поставляло лазерную технологию в разряде экспериментальных. Хорошие результаты были достигнуты на многоканальном СО2 лазере МЛ2, но невозможность иметь равномерное пятно менее 2 мм не позволяло упрочнять мелкие резьбы. С появлением надежных волоконных лазеров и новых выравнивающих оптических систем ситуация изменилась [2].

Основная проблема, которая стоит перед разработчиком, – это исключение возможного охрупчивания резьбы. Учитывая, что многие резьбовые соединения подвергаются и циклическому воздействию, а некоторые и существенному изгибу, это требование существенно возрастает. При разработке таких технологий всегда закладываются циклические испытания. Комплекс мер по исследованию влияния лазерного упрочнения на возможное изменение механических свойств поверхностного слоя описан в работе [2]. Исследования лазерного упрочнения на циклические свойства резьбовых соединений проводились по специально разработанной методике, включавшей в себя испытания имитационных муфтовых соединений на циклический изгиб с кручением. Результаты показали, что с помощью выбора мест упрочнения поверхности резьбовых соединений, правильного выбора глубины упрочнения и его режимов, которые обеспечивают в поверхностном слое появление мелкодисперсного упрочненного слоя, возможно не только сохранение механических свойств резьбового соединения, но и существенное его увеличение. Так, например, стойкость резьбового соединения алмазного расширителя увеличилась в 45 раз. И это только за счет увеличения стойкости сопротивления циклическому изгибу с кручением. Стоимость такой детали, содержащей природные алмазы, на много порядков превышала стоимость самой лазерной обработки. И она с успехом была внедрена на одном геологоразведывательном предприятии СевероЗапада.

Часто трубы выходят из строя в результате периодического скручивания – раскручивания. При этом в само соединение нередко попадает абразив, ускоряющий его износ. Примером внедрения лазерной обработки для таких соединений было упрочнение тонкостенных внутренних труб (рисунок 2). Испытания в производственных условиях показали увеличение их ресурса в 1,7 раза по сравнению с необработанными трубами.

Рисунок 2 – Упрочненные внутренние трубы длиной 4 м

Если скручивание происходит без абразива, то цифры увеличения стойкости труб повышаются до 45 раз. Упрочненные поверхности лучше сопротивляются образованию задира [3]. Это связано с повышением предела текучести поверхностного слоя, для образования которого необходимы большие нагрузки, чем для неупрочненного материала.

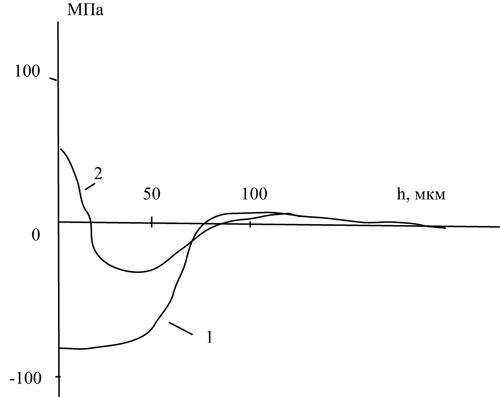

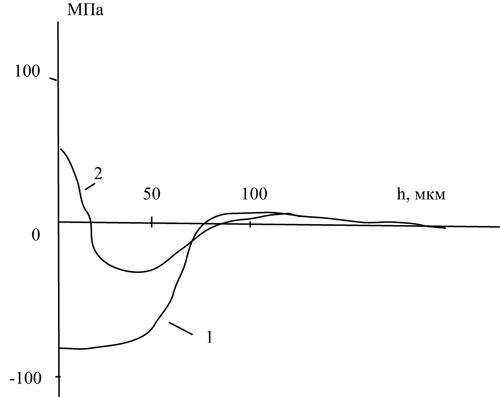

Процесс внедрения технологий зависит от того, какого качества лазерное упрочнение может быть воспроизведено. Необдуманное, непроверенное, неотработанное упрочнение может навредить резьбовому соединению. Поэтому при применении лазерного упрочнения необходимо быть уверенным в структуре поверхностного слоя, в котором не должно быть: большого количества остаточного аустенита, зон подплавления, проплавления резьбы. Кроме перечисленных требований к резьбовым соединениям, особое внимание необходимо обращать на распределение остаточных напряжений. Лазерная обработка позволяет получать в поверхностном слое сжимающие напряжения, которые также способствуют увеличению стойкости резьбового соединения. Результаты исследования распределения остаточных напряжений приведены на рисунке 3. Из рисунка видно, что поверхностный слой находится под действием сжимающих напряжений, образованных правильной лазерной обработкой, приводящей к образованию мелкодисперсного мартенсита. Рядом даны исследования остаточных напряжений, образованных неправильной поверхностной обработкой с наличием большого количества аустенита, как раз на поверхности такой обработки наблюдается обратный знак остаточных напряжений, что неприемлемо для резьбовых соединений.

Рисунок 3 – Характерное распределение остаточных напряжений по глубине обработанной зоны:

1 – правильный режим лазерной обработки

2 – неверный режим обработки с большим количеством остаточного аустенита

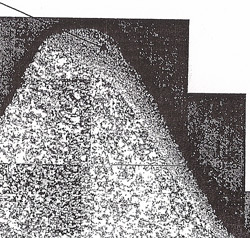

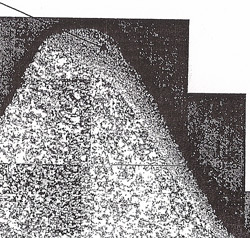

Рисунок 4 – Микроструктура поверхностного слоя резьбы после лазерной обработки

На рисунке 4 приведены результаты металлографического анализа резьбового соединения насоснокомрессорной трубы из стали 32ХС группы прочности Е. Микротвердость зоны упрочнения находится в пределах 600 – 750 HR, микротвердость основы – 260 320 HR. Глубина зоны упрочнения – 80 мкм.

Лазерное упрочнение резьбовых поверхностей является достаточно сложной, но решаемой задачей. В каждом случае надо исследовать и материал, и влияние на него самой лазерной обработки. Необдуманное применение лазерного упрочнения может не увеличить стойкость резьбового соединения. При правильном подходе успех гарантирован.

Список использованной литературы

1. А.И. Скрипченко, В.О. Попов, С.Ю. Кондратьев, А.Е. Вайнерман, Д.Н. Плавский. Лазерное упрочнение деталей бурового оборудования и инструмента. РИТМ №9’2010, стр. 2629.

2. А.И. Скрипченко, В.О. Попов, В.М. Попков, Д.Э. Сайфулин, Е.В. Скрадоль, А.И. Утехин. Волоконные лазеры в производстве медицинских инструментов и имплантатов. РИТМ № 2’2011, стр. 3235.

3. В.О. Попов, А.А. Живушкин, И.П. Попова. Модель и напряженное состояние приповерхностного слоя при трении. Вопросы материаловедения 2001, №2 (26), стр. 174177.