Введение

Резьбовые соединения, используемые в металлургической промышленности часто подвергаются циклическим нагрузкам, что приводит к усталостному разрушению.

Они используются, чтобы гарантировать, что два или больше частей машины, под операционными грузами, остаются в контакте, чтобы осуществлять функции, для которых они спроектированы.

Очевидно, что продуктивность резьбового соединения зависит от силы предварительной затяжки (создание предварительного натяга).

Резьбовые соединения – элементарные элементы оборудования, однако необходимо учитывать несколько факторов. Один из низ – это геометрические размеры соединения (шаг винтовой линии, длина, диаметр и др.). Другой фактор – сила предварительной затяжки, она должна быть достаточной, чтобы не произошел аварийный отказ. При недостаточной предварительной затяжки напряжение в резьбовых соединениях намного больше и происходит усталостное разрушение.

Однако, затягивать резьбовое соединение с диаметром 70 мм или больше – не легкое дело, особенно, когда доступность неполная.

Для экспериментальных целей, резьбовое соединение с диаметром 90 мм необходимо было затянуть в легко доступной позиции. Квалифицированный работник был инструктирован, чтобы сжать соединение

по мере возможности с гаечным ключом и молотком. Исход был таков, что работник смог затянуть резьбовое соединение с напряжением 70 Н/мм2.

Дальше работнику сказали, чтобы он продолжал затягивать соединение, чтобы получить необходимую смлу затяжки. Несмотря на то, что работник был убежден, что эта процедура повредит соединению, он не смог превысить значение 105 Н/мм2, которое является половиной необходимого значения, т.е., 220 Н/мм2, а предел материала, используемых для резьбовых соединений больших диаметров 600-900 Н/мм2.

На основании этих простых экспериментах очевидно, что затягивать резьбовые соединения с помощью ручных приспособлений невозможно.

Не всегда правдиво указаны значения предварительной силы в стандартах и спецификации, приложенные клиентам на оборудование. С одной стороны, когда в расчете учитывается загружаемость в 1.5-2 раза; с другой стороны, очень часто никаких перегрузок не учитывают, что приводит к несоответствию резьбового соединения в определенном месте установки.

Как хорошо известно, есть различные системы для получения силы предварительной затяжки.

В основном, они могут быть разбиты на три группы:

- контроль момента затяжки;

- контроль силы затяжки с измерением удлинения резьбового соединения;

- контроль осевой вытяжки резьбового соединения.

Гидавлическое затягивание: правила и особенности

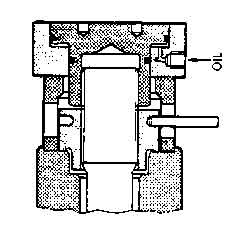

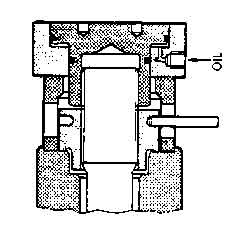

Типичный гидравлический домкрат состоит из: внутренняя часть домкрата закручивается непосредственно на прут; наружная часть толкает против распорки. Масло вводится в домкрат, давление контролируется на манометре насоса (рисунок 1).

Рисунок 1 – Растяжение болта гидравлическим методом

После затяжки резьбового соединения давление понижается и демонтируется гидравлический домкрат.

Фактически характеристика гидравлического сжимания есть позволяет относительно легко затянуть резьбовое соединение и разборка может осуществляйтесь с той же легкостью.

Поэтому, этот метод становится обязательным, когда резьбовые соединения большие по размеру. При затяжке с молотком или с гаечным ключом возможно получить только ограниченные вращающие моменты.

Допущенное условие гидравлического сжимания – необходимость достичь адекватного создания предварительного натяга винтовой линии. Есть, однако другие причины, которые могут оправдать его использование:

- надежность и точность создания предварительного натяга задаются. Например, когда, полагаясь на эластичное действие система, мы желаем максимизировать его характеристику;

- условия узкой и неполной доступности соединение;

- возможность затяжки одновременно нескольких резьбовых соединений;

- возможность создания специальных уплотнений;

- исключение трения при создании натяга и др.

Преимущества гидравлических систем

В добавление к вышеперечисленным характеристикам, гидравлическое затягивание также обладает прямыми или косвенными преимуществами:

- возможность получения в широком диапозоне усилия предварительной затяжки;

- моменты кручения и изгиба не возникают во время затяжки;

- метод позволяет безопасно выполнить затяжку резьбовых соединений;

- сокращение затрат на ремонт;

- метод не зависит от мышечной силы работника;

- высокая гарантия предотвращения ослабления.

Типичные приложения на обменивающихся компрессорах

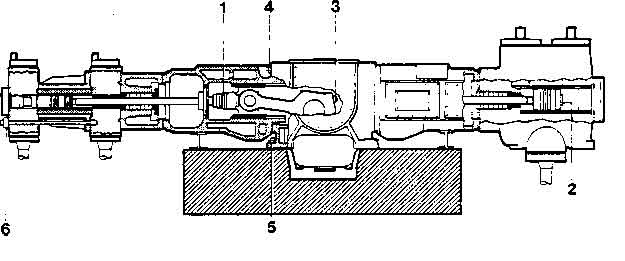

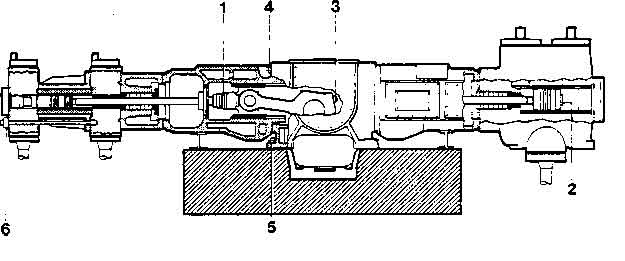

Гидравлическое сжимание используется начиная с 1969 года (рисунки 3).

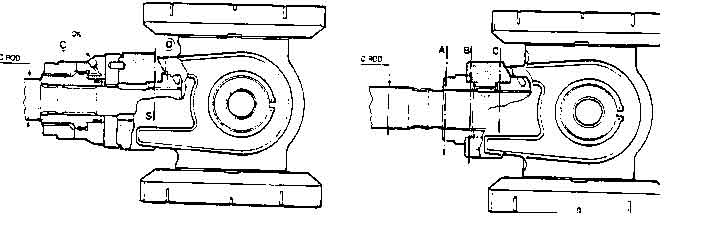

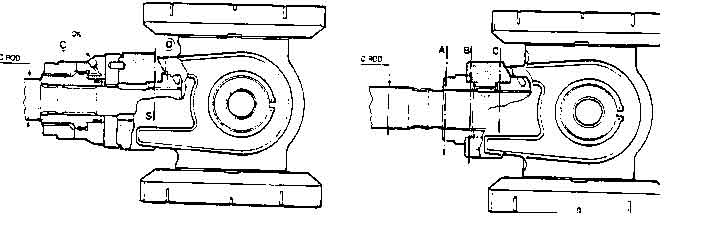

Один из наиболее всего интересных и существенных примеров – это системы с соединением между прутом и крейцкопфтом, которые достоины детального анализа (рисунки 2).

В этом случае гидравлические затягивание сделало с возможной упругой конфигурацией – системы, которые позволяют делать значительные шаги в коэффициенте безопасности по сравнению с обычным соединением.

Рисунок 2 – Исполнение компрессоров

Критические точки обычного соединения являются A, B и C стержня (рисунок 2) – соотношение между этими тремя осями могут отличаться по отношению к форме, типу резьбы, материала и жесткости, соотношением между растянутыми и сжатыми частями.

В частности с помощью растягивания (рисунок 1) возможно уменьшить почти вдвое усталостное напряжение соединения.

В гидравлическом соединении (рисунок 2) резьба, которая является наиболее важным элементом, воспринимает внешнюю нагрузку, но лишь частично зависит от нее. Кроме того она не влияет на изгибающий эффекты, действующий на стержень.

Рисунок 3 – Гидравлическая затяжка на поршневом компрессоре

Другое ограничение для выполнения подключения состоит из степени предварительной загрузки, которая должна быть такой монолитной, чтобы система оставалась в пределах определенного запаса в любых условиях эксплуатации.

Таким образом, можно сделать вывод, что в рамках обычной системы,усталостная прочность потока изменяется только слегка с высокими механическими характеристиками, не может быть улучшена просто с помощью улучшения стали. Хотя система гидравлического соединения делает возможным воспользоваться высокой текучестью стержня материала для повышения производительности предела соединения.

Преимуществом является возможность уменьшить диаметр стержня при сохранении уровня производительности, имеют значительные преимущества и другие компоненты машины, а именно:

- улучшение тяги разворота на крейцкопфте (особенно важно при использовании цилиндров для высоких давлений);

- возможно уменьшить длину кольца (кольца – дорогостояший элемент, который тяжело заменить);

- возможность уменьшить динамические нагрузки и силы на кривошипных механизмах.

Заключение

Гидравлическое затягивание резьбовых соединений обеспечивает существенные преимущества монтажа оборудования.

Эксплуатационные ограничения не влияют на гидравлическое затягивание, что является главным преимуществом. Надежность и производительность резьбовых соединений при затяжке гидравлическими домкратами возрастает в несколько раз, что позволяет реже проводить контроль и повторную затяжку. К тому же данный метод предотвращает травмы рабочего персонала во время затяжки.

Список использованной литературы

1. VINCIGUERRA C., MANTELL R., Hydraulic tightening of threaded couplings, Quaderni Pignone n. 7. Florence, 1967.

2. PETERSON R.F., Stress concentration factors. John Wiley, New York 1974.

3. CAZAUD R., La fatigue des metaux, Dunod, Paris, 1959.

4. SORS L .. Fatique design of machine components, Pergamon Press, Budapest, 1971.

5. JUNKER G., BLUME D., Neue wege einer systematischen schraubenberechnung, Michael Triltsch Verlag, Dusseldorf, 1965.