Назад в библиотеку

Нагрузки на крепеж

Автор: М.В. Дроздов

Источник: ООО Инженерный Союз

. Технические статьи [электронный ресурс]. – Режим доступа: http://www.12821-80.ru/tech/70-krepezh_nagruzka

Расчёт напряжения изгиба в соединении шпилькой

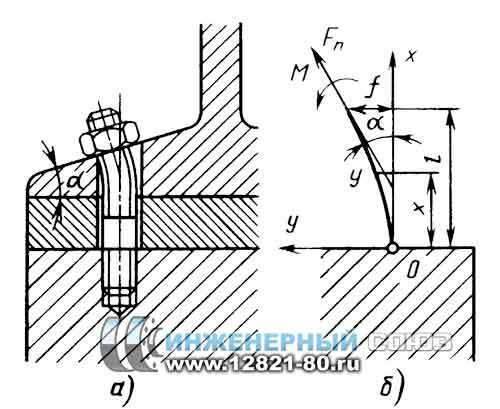

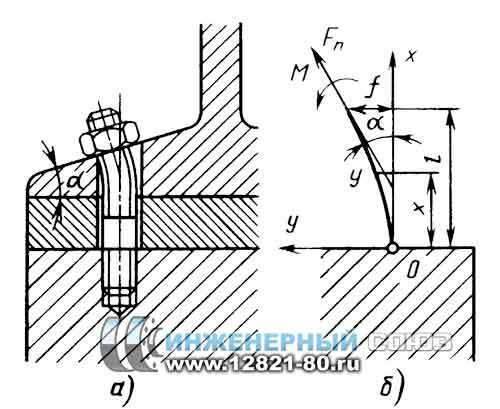

Рассмотрим расчёт напряжения изгиба в соединении шпилькой при наклоне опорной поверхности под гайкой на угол α[1].

Предположим, что гайка полностью прилегает к опорной плоскости, а растягивающая сила Fn известна и направлена вдоль оси болта (рисунок 1).

Рисунок 1 – Соединение (а) и схема (б) к расчету напряжения изгиба

Уравнение изгиба стержня (без учета в крепежной детали деформаций сдвига) имеет вид:

EJ yn = M + Fn [ (l – x)sin α - (f – x)cos α ], (1)

где f и α – прогиб и угол поворота в сечении x = l.

Проинтегрировав (1), получим:

y = А ch λx + B sh λx - M / (Fn cos α) – (l – x) tg α + f, (2)

где λ= √(Fncos α/EJ).

Применяя краевые условия, получаем:

.

(3)

Изгибающий момент M0 принимает максимальное значение в сечении x = 0:

M0 = M ch λl = Fn sin α / (λ th λl).

Для практических расчетов угол α можно принять малым, тогда sinα≈α, cosα≈1 и

M0 = Fnα / (λ tg λl). (6)

Исследуем влияние напряжения предварительной затяжки σ0. Считаем, что Fn = F0 = σ0 Aс (Aс – площадь сечения стержня диаметром dc). Тогда с учетом соотношений (5) и (6) находим:

Напряжение изгиба в стержне шпильки в сечении x = 0:

При малых значениях напряжения предварительной затяжки:

Соотношение (9) можно использовать при упрощенном расчете.

Так как момент М0 максимален в сечении х = 0, поломки в шпильках от напряжений изгиба происходят обычно в резьбовой части шпильки, ввернутой в корпус, а не в нижнем витке гайки, где резьба от осевых сил нагружается больше.

Анализ результатов расчёта напряжения изгиба шпильки (болта)

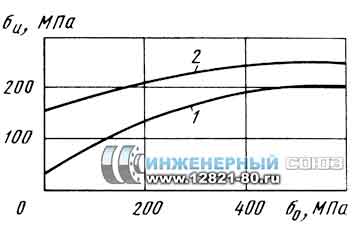

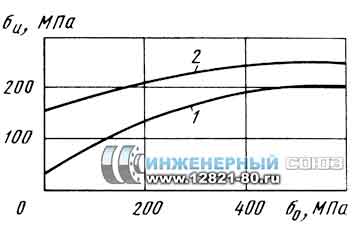

На рисунке 2 приведена зависимость напряжения изгиба от напряжения затяжки, построенная по формуле (8) при α = 0,5° и Е = 200 ГПа, для l / dс= 20 (кривая l) и l / dс= 5 (кривая 2). Из анализа графика следует, что увеличение σ0 в соединениях с длинными шпильками оказывает сильное влияние на σi и что чрезмерная затяжка может быть в отдельных случаях причиной поломок болтов (шпилек) от напряжений изгиба.

Рисунок 2 – Напряжение изгиба резьбового соединения в зависимости от затяжки

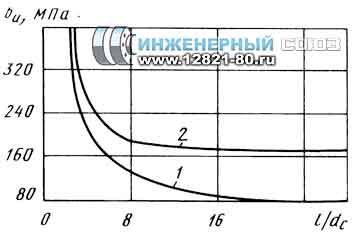

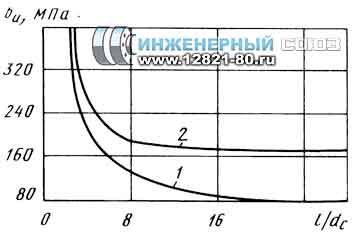

На рисунке 3 дана зависимость напряжения σi от отношения Z/dс, построенная по формуле (8) при тех же начальных условиях: α =0,5°, Е =5200 ГПа для напряжений затяжки σо = 100 (кривая 1)и σо =я 500 МПа (кривая 2). Видно, что увеличение l/dс свыше 12 для уменьшения напряжений изгиба болта неэффективно.

Рисунок 3 – Кривые изменения напряжения изгиба в стержне шпильки (болта) в зависимости от отношения l/dс

Перекос опорных поверхностей гайки и торца головки болта, несoосность резьбы гайки и наклон отверстия могут существенно снижать прочность соединений вследствие изгиба, особенно при переменных нагрузках. Методики расчёта напряжений изгиба при перекосе опорной поверхности гайки даны в работе [2].

Влияние дополнительных напряжений изгиба на прочность резьбовых крепежных соединений при статических и динамических нагрузках рассмотрено других статьях.

Особенности производства крепежа для снижения напряжений изгиба

Остановимся на конструктивных и технологических мероприятиях снижения напряжений изгиба в крепеже.

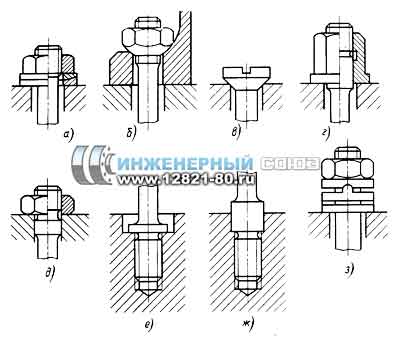

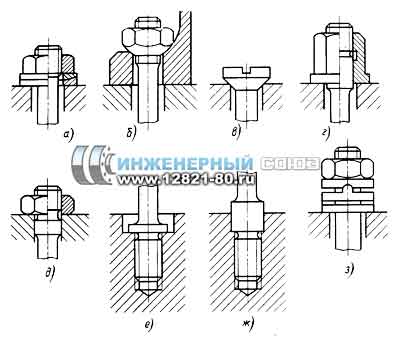

Сферические шайбы

Наиболее широкое применение на практике находят сферические шайбы (рисунок 4, а). Отметим, что такие шайбы не могут компенсировать перекос, возникающий при затяжке соединений, если он меньше угла трения. Но угол трения даже при f = 0,1 составляет около 6°, поэтому соответствующие ему напряжения изгиба будут заведомо превышать предел текучести (рисунок 3). В условиях вибраций ориентированные силы трения уменьшаются и возможность компенсации перекоса возрастает.

Рисунок 4 – Способы уменьшения изгиба в резьбе крепежных изделий

Опорные поверхности

В некоторых конструкциях для уменьшения напряжения изгиба предусматривают специальные сферические и конические опорные поверхности (рисунок 4, б, в).

Центрирующий участок без резьбы

Наиболее опасные напряжения изгиба возникают вследствие упругих переменных деформаций скрепляемых деталей. На рисунке 4, г приведена конструкция соединения, в которой для освобождения резьбовой части шпильки от напряжений изгиба используется тщательно обработанный центрирующий участок, передающий угловой поворот торца гайки непосредственно на стержень болта[3].

Центрирующие бурты

Способ разгрузки резьбовых участков от изгиба с помощью центрирующих буртов показан также на рисунке 4, д—ж.

Шайба на шарнире Гука

На рисунке 4, з показана специальная шайба, в которой использована идея шарнира Гука. Внутреннее кольцо шайбы, изготовляемое из высококачественной стали, обладает большой упругостью, что способствует снижению переменных напряжений растяжения. Таким образом, шайба снижает не только изгибающую, но и растягивающую переменные нагрузки.

Допуски резьбы болтов и гаек

Напряжение изгиба можно снизить также путем введения строгих допусков на перекос поверхности, биение торца гайки и др.

Заключение

Таким образом, причиной поломок болтов и шпилек от напряжений изгиба может быть чрезмерная затяжка и длина шпилек, перекос опорных поверхностей. Все данные сложности могут встречаться также и при скреплении соединительных деталей трубопроводов. Увеличивается устойчивость резьбы к изгибу использованием особых конструктивных элементов при производстве крепежных изделий.

Список использованной литературы

1. Якушев А.И., Мустаев Р.Х., Мавлютов Р.Р. Повышение прочности и надежности резьбовых соединений. – М. : Машиностроение, 1979. – 214 c.

2. Illgner K.H., Beelich K.H. Einflup Uberlagerter Biegung auf die Haltbarkeit von Schrubenferbindungen // Konstruktion. 1966. Ig. 18..

3. Вольфсон А.С., Либерман Л.Я. Испытание на длительную прочность резьбовых соединений // Заводская лаборатория. 1968. № 11.

. (3)

. (3)