Нагрузки на болты и шпильки в фланцевых соединениях

Автор: М.В. Дроздов

Источник: ООО Инженерный Союз

. Технические статьи [электронный ресурс]. – Режим доступа: http://www.12821-80.ru/tech/96-Nagruzki_na_bolty_shpilki_Flancevoe_soedinenie

Автор: М.В. Дроздов

Источник: ООО Инженерный Союз

. Технические статьи [электронный ресурс]. – Режим доступа: http://www.12821-80.ru/tech/96-Nagruzki_na_bolty_shpilki_Flancevoe_soedinenie

В наиболее простом инженерном расчете резьбового фланцевого соединения групповое (многоболтовое) соединение аппроксимируют набором (по числу крепёжных деталей) конических втулок. Там задача сводится к решению уравнения равновесия сил одной из втулок[1].

F = Fп – Fс = F0 + Fб – Fс, (1)

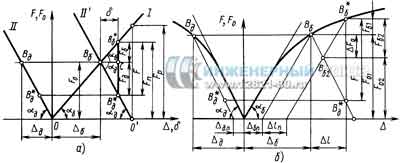

Для наглядности решения уравнения равновесия (1) из указанной статьи используем диаграмму сил (рисунке 1, а). Кривые деформирования (являющиеся прямыми при упругом нагружении) болта и соединяемые деталей трубопроводов показаны на диаграмме в виде лучей 0I и 0II. Они описывают зависимости сил, действующих на болт и детали, от их удлинения при растяжении (укорочения при сжатии). Точки В6 и Вд на диаграмме характеризуют силы и деформации в болте и стягиваемых деталях после затяжки:

Δб = λбF0; Δд = λдF0.

Углы αб и αд наклона прямых ОВб и ОВд характеризуют соответственно жёсткости крепёжных изделий и скрепляемых деталей (величины, обратные податливости):

tg αб = 1/ λб; tg αд = 1/λд.

Рисунок 1 – Диаграммы сил в резьбовом соединении

После приложения внешней нагрузки болт получит дополнительное удлинение δ и дополнительная сила (точка Bб*)[2]:

Fб = δ tg αб = δ / λб.

Сила, действующая на промежуточные детали (точка Bд) уменьшится на Fд:

Fд = δ tgαб = δ/λд.

Из этих равенств и соотношения (6) указанной выше статьи получаем F = Fб + Fд.

Значения сил Fб и Fд легко определить по диаграмме сил, образуемой совмещением в точке Вб луча 0I и луча 0'II', параллельного лучу 0II. Отсекая прямой, параллельной оси ординат, отрезок Вб*Bд* = F и проводя через точку Bб прямую, параллельную оси абсцисс, получим отрезки BбC = Fб и СВд* = Fд.

Для снижения дополнительной нагрузки на болт необходимо уменьшить коэффициент χ. Это можно реализовать путем увеличения жёсткости стягиваемых деталей (снижения λд) и уменьшения жесткости болта (увеличения λб).

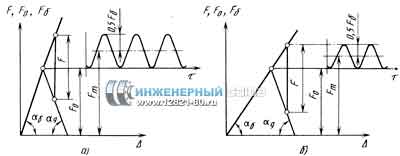

Если учесть, что внешняя нагрузка часто является переменной и, следовательно, особенно опасной для прочности болта, то уменьшение дополнительной силы Fб имеет важное значение.

Отсюда следует правило конструирования резьбовых соединений: жесткие фланцы – податливые болты.

Рисунок 2 – Диаграммы сил для жесткого а) и податливого б) болтов (τ – время)

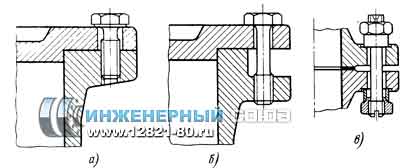

Рисунок 3 – Фланцевые соединения с жесткими а) и податливыми б) и в) болтами

Преимущества применения податливых болтов или шпилек для фланцевых соединений наглядно иллюстрируют диаграммы на рисунке 2 – один из конструктивных способов повышения податливости болтов показан на рисунке 3.

Рассмотрим случай, когда при затяжке в болте и скрепляемых деталях возникают пластические деформации (см. диаграмму на рисунке 1, б).

Затяжка на диаграмме характеризуется точками Bб и Bд При действии внешней силы F деформация в болте возрастает по кривой ВбBб*, а деформация детали уменьшается по прямой ВдВд*, параллельной начальному (упругому) участку. Дополнительная сила, действующая на болт (или шпильку) при первом нагружении, соответствует отрезку Fб1. Если убрать внешнюю нагрузку, то усилие в болте будет убывать по прямой ВбВб2, а усилие на стыке – возрастать по прямой Вд*Вб2. Усилие затяжки при этом уменьшится на ΔF0[3]:

ΔF0 = Δlп / (λб + λд),

где Δlп – остаточное удлинение болта после приложения нагрузки.

Пластическая деформация болта (или шпильки) приводит к потере затяжки, пластическая деформация промежуточных деталей в этом процессе не сказывается на силе затяжки.

Если

Δб.п + Δд.п + Δlп > Δб + Δд,

то после снятия внешней нагрузки затяжка исчезнет совсем.

Дополнительная сила, действующая на болт при втором нагружении[4],

Fб2 = λдF/(λб + λд),

т. е. равна дополнительной силе, действующей на упругие детали.

Итак, на практике не допускается рассчитывать на уменьшение внешней нагрузки на болт из-за его пластической деформации.

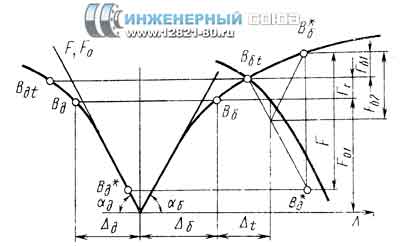

Рисунок 4 – Диаграмма сил при учёте температурной деформации.

Последующие приложения нагрузки не изменят результатов второго нагружения; сила, действующая на болт, будет изменяться от F02 до F02 + Fб2.

Диаграмма сил при наличии температурной и пластической деформации показана на рисунке 4.

Таким образом, при конструировании фланцевых соединений нужно отдавать приоритет податливым болтам, так как внешняя нагрузка на фланцевое соединение зачастую является динамической и, следовательно, особенно опасной для прочности болта; наиболее распространённые стандартные трубопроводные фланцы ГОСТ, ASME/ANSI, DIN, EN сконструированы с обеспечением податливости болтов.

1. Иосилевич Г.Б., Строганов Г.Б., Шарловский Ю.В. Затяжка и стопорение резьбовых соединений. – М. : Машиностроение, 1985. – 224 c.

2. Гоулд Д., Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3. – С. 99.

3. Якушев А.И., Мустаев Р.Х., Мавлютов Р.Р. Повышение прочности и надежности резьбовых соединений. – М. : Машиностроение, 1979. – 214 c.

4. Якушев А.И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений. – М. : Оборонгиз, 1956.