Автоматизация сборки клеетепловых цилиндрических соединений с натягом

Автор: Д.В. Князев

Источник:Ежемесячный научно-технический и производственный журнал «Сборка в машиностроении, приборостроении» 08-2008 (97)

Аннотация

Рассмотрены различные конструкции сборочных механизмов, позволяющих автоматически выполнять клеетепловые цилиндрические соединения с высоким уровнем надежности.

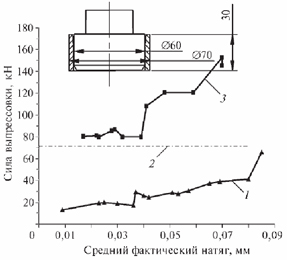

Прочность клеетепловых цилиндрических соединений намного превышает прочность соединений, полученных только клеевыми или тепловыми методами. На рис. 1 приведены экспериментальные зависимости прочности цилиндрических соединений, полученных тепловым методом (зависимость 1), склеиванием (прямая 2) и клеетепловым методом (зависимость 3). Прочность клеетепловых соединений в 3–4 раза больше, чем у соединений, полученных тепловым методом (поперечная запрессовка), и в 1,3–2 раза больше, чем у клеевых.

Рис. 1. Влияние величины фактического натяга на прочность соединений:

1 – тепловая сборка; 2 – клеевое соединение с зазором; 3 – клеетепловая сборка

Используя клеетепловой метод для сборки соединений с натягом, можно снизить величину натяга с 0,08…0,09 мм до 0,01…0,02 мм и обеспечить равнопрочные соединения. В отличие от клеевых соединений, имеющих несоосность и перекос сопрягаемых поверхностей, обусловленных диаметральным зазором 0,1…0,3 мм под клей, клеетепловые соединения свободны от этих недостатков.

Однако использование комбинированного клеетеплового метода требует нагрева охватывающей детали и нанесение клеевого слоя на предварительно обезжиренную сопрягаемую поверхность охватываемой детали. Температура нагрева должна обеспечить необходимый монтажный зазор и жизнеспособность применяемого клея, имеющего определенный температурный диапазон его нормальной эксплуатации.

Ручная сборка таких соединений не обеспечивает требуемое качество (прочность соединения) и соблюдения правил техники безопасности.

Автоматизация сборки подобных соединений выдвигает ряд дополнительных требований к параметрам сборочного процесса и исполнительным механизмам.

Прежде всего, время первичной полимеризации (схватывания поверхностей) клея должно быть сопоставимо с тактом сборки, если ее выполняют на сборочных автоматах, линиях или ГПС (гибких производственных системах). Клей не должен требовать дополнительной подготовки (смешивания компонентов и т.п.) и срок его живучести не должен быть ограничен. В противном случае дозатор приходится освобождать от клея и тщательно промывать (как, например, это происходит при применении эпоксидных клеев). Кроме того, клей должен легко наноситься на сопрягаемую поверхность автоматическими устройствами.

Всем этим требованиям отвечают анаэробные клеи (адгезивы), которые застывают только без доступа воздуха, поэтому в дозаторе они могут находиться в течение срока его жизнеспособности, который составляет 12 месяцев и более. Время первичной полимеризации таких клеев 2…15 мин, а при повышении температуры до 150…180 °С сокращается до 1…3 мин. Анаэробные клеи легко наносятся на сопрягаемую поверхность детали равномерным слоем нужной толщины из дозатора. При использовании анаэробных клеев удовлетворительное качество обеспечивает обезжиривание поверхности ацетоном. Для безотказного автоматического выполнения цилиндрических соединений с зазором простыми по конструкции исполнительными сборочными механизмами диаметральный тепловой зазор должен быть не менее 0,03…0,1 мм в зависимости от диаметра соединения.

Проведенные расчеты показали, что для клеев, температура эксплуатации которых составляет 200 °С, такой тепловой зазор можно создать при диаметре соединения от 50 мм и более для посадок H7/k6; H7/m6; H7/p6 [1]. Исполнительный механизм должен компенсировать имеющиеся погрешности положения сопрягаемых поверхностей: смещения дельта, являющегося замыкающим звеном линейной размерной цепи, связывающей сопрягаемые поверхности, и угла перекоса альфа, являющегося замыкающим звеном аналогичной угловой размерной цепи.

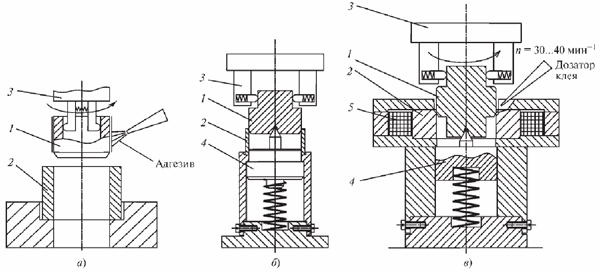

Простейший исполнительный механизм, выполняющий такие соединения, показан на рис. 2, а. Базовую деталь 2 нагревают до требуемой температуры (180…200 °С) в нагревателе и схватом 3 робота переносят в сборочное приспособление, где центрируют по наружной поверхности. Присоединяемую деталь – втулку 1 схватом 3 робота подносят к дозатору, который наносит нужное количество клея, при этом деталь поворачивают на один оборот в руке робота, затем переносят в зону сборки и устанавливают в базовую деталь.

Рис. 2. Схемы исполнительных механизмов для выполнения цилиндрических соединений с натягом клеетепловым методом:

1 – присоединяемая деталь; 2 – базовая деталь; 3 – схват робота; 4 – подпружиненный ловитель; 5 – индуктор

Подпружиненный схват 3 робота позволяет присоединяемой детали смещаться на величину

сумма катетов фасок на торцах сопрягаемых поверхностей, равная 1,5…2 мм;

сумма катетов фасок на торцах сопрягаемых поверхностей, равная 1,5…2 мм;

i – диаметральный тепловой зазор соединения.

Для того чтобы дать возможность присоединяемой детали уменьшить угол перекоса до нуля необходимо обеспечить точечный контакт ее поверхности с захватами схвата 3 для чего их выполняют сферической формы.

Подобные соединения можно собирать и с меньшими тепловыми зазорами, используя подпружиненный ловитель 4 (см. рис. 2, б), который, сопрягаясь с отверстием базовой детали, центрирует присоединяемую деталь по центровому отверстию. Экспериментальные исследования, проведенные на такой сборочной позиции, показали, что безотказно можно собирать соединения D60 мм с натягами до 0,07 мм.

Значительно упростить процесс сборки можно, поместив нагревательное индукционное устройство непосредственно на сборочную позицию (см.рис. 2, в). Базовую деталь 2 помещают в индуктор 5, установленный в сборочное приспособление. Ее нагрев токами высокой частоты происходит в течение 0,5…2 мин в зависимости от массы детали.

Температура нагрева может быть снижена на 20…30 °С, так как ее потери при переносе из нагревательного устройства не происходит. Процесс нанесения клея может быть совмещен с процессом выполнения сопряжения. Для этого на торце базовой детали выполняют коническую лунку, куда подают струей нужное количество клея. При подаче присоединяемой детали 1 с частотой вращения 30…40 мин-1 клей равномерно распределяется по цилиндрической поверхности [2].

Если присоединяемая деталь является втулкой, то можно использовать подпружиненный стержневой ловитель, центрирующий втулку по отверстию. Такие ловители применяют в исполнительных механизмах, осуществляющих сборку втулок, колец, шайб и гаек.

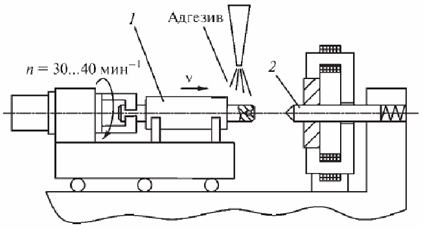

Если базовой деталью является вал, на который необходимо установить шестерни, шкивы, ступицы и т.п., то целесообразнее использовать установку с горизонтальной компоновкой. Подобное устройство (рис. 3) было разработано [3] для установки на валы мелких и средних деталей. На полуавтомате нагревают присоединяемые детали с посадочными диаметрами 60…100 мм до температуры 200…250 °С. Регулировка положения верхнего магнитопровода с помощью винтовой передачи расширяет диапазон диаметров нагреваемых деталей в 1,5 раза. Для выполнения клеетепловых соединений установку дополнительно оснащают дозатором, подающим клей на сопрягаемую поверхность вала, установленного в призмах.

Рис. 3. Схема сборочной установки с горизонтальной компоновкой

К валу 1 подключают привод, осуществляющий го вращение с заданной частотой n. Процесс нанесения клея происходит во время нагрева присоединяемой детали. После центрирования ловителем 2 вал 1 со скоростью v подают в нагретую до требуемой температуры базовую деталь и происходит сборка. Вращение присоединяемой детали также облегчает процесс автопоиска взаимного положения сопрягаемых поверхностей и предотвращает их заклинивание при уменьшении теплового зазора.

Ориентирующие устройства и механизмы для сборки комбинированных соединений с использованием термовоздействия должны быть максимально просты, чтобы длительное тепловое воздействие не отражалось на их надежности.

Список использованной литературы

- Холодкова А.Г., Князев Д.В. Сборка цилиндрических соединений с натягом методом поперечного прессования с применением анаэробных адгезивов // Сборка в машиностроении, приборостроении. 2003. № 3. С. 19–23.

- Голецян М.Н. Исследование и разработка способа автоматизированной сборки клеевых цилиндрических соединений: автореферат дисс. канд. техн. наук. М. 1992. 20 с.

- Зенкин А.С., Арпентьев Б.М. Сборка неподвижных соединений термическими методами. М.: Машиностроение. 1987. - 128 с.