Устройство автоматического управления конвейерной линией

Авторы: А. В. Макаров, Б. В. Гавриленко

Источник: Механика жидкостей и газов / Материалы IX Международной научно-технической студенческой конференции. - Донецк: ДонНТУ, 2010.- 193 с.

Авторы: А. В. Макаров, Б. В. Гавриленко

Источник: Механика жидкостей и газов / Материалы IX Международной научно-технической студенческой конференции. - Донецк: ДонНТУ, 2010.- 193 с.

Одной из особенностей угольных шахт является большая энергоемкость добычи полезного ископаемого и существенные непроизводительные расходы электроэнергии основными мощными электро-приемниками, к которым относится и конвейерный транспорт.

Суммарная мощность участковых конвейеров составляет 400–500 кВт, а магистральных — несколько тысяч киловатт.

Потребление электроэнергии магистральными конвейерами при работе вхолостую достигает 75–90 % от общих энергозатрат на транспортирование угля, а резервы повышения их энергоэффективности лежат в границах 12–57 % относительно минимально достигну-того уровня энергопотребления, что в пересчете на годовой расход электроэнергии шахты с производственной мощностью 1,0–1,2 млн т угля в год составляет примерно 3–4 %.

Существует ряд факторов, негативно сказывающихся на энергоэффективности работы конвейеров – значительная недогрузка магистральных конвейеров и продолжительная работа в режиме холостого хода.

Расход электроэнергии при транспортировании грузов конвейером определяется из выражения:[1]

Wk=0,13Lk·ω[C·Vл·tp+0.28·Q(1±sinβ/ω], (1)

где:

Wk — расход электроэнергии конвейером, кВт·ч;

ω — коэффициент сопротивления движению, равный 0,02…0,03;

С — масса одного метра движущихся частей конвейера, кг/м;

Q — производительность за время tp , т;

tp — время работы конвейера, ч;

Lk — длина конвейера, км;

β — угол установки конвейера, град.;

Vл — скорость движения ленты конвейера, м/с.

Анализ (1) показывает, что, исключив непроизводительные затраты времени, что имеет место, как правило, в режиме холостого хода работы конвейера, можно уменьшить расход электроэнергии и повысить эффективность работы транспортной цепочки.

В настоящее время для управления грузопотоком в системе шахтного транспорта применяется частотное регулирование электропривода конвейеров. Однако, использование данного метода имеет ряд существенных недостатков:

Поэтому с точки зрения уменьшения энергозатрат целесообразно регулировать не производительность конвейера, а поступающий на него грузопоток, приближая его к номинальному значению. Наиболее эффективным мероприятием для предотвращения режима холостого хода и сокращения времени работы конвейеров в этом режиме является применение аккумулирующих бункеров.

Существующая в настоящее время аппаратура автоматизации конвейерного транспорта АУК.1М, АУК.2М и САУКЛ позволяет значительно повысить безопасность труда и надежность эксплуатации технологических объектов, а также расширяет возможности автоматического управления конвейерами. Так, аппаратура САУКЛ останавливает работу участковых конвейеров при отсутствии грузопо-тока из очистных забоев. Однако, базовая аппаратура автоматизации конвейерного транспорта САУКЛ не обеспечивает отключение маги-стрального ленточного конвейера при возникновении режима в режиме холостого хода [2].

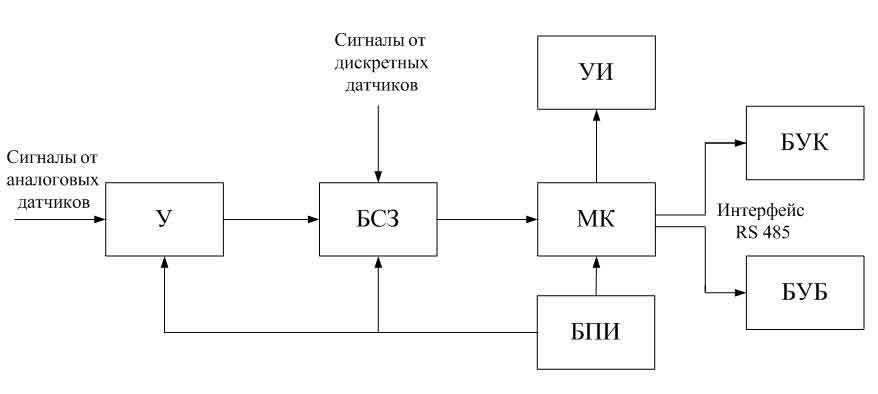

На Pисунке 1 приведена структурная схема устройства автома-тического управления подземным транспортом, которое позволяет исключить непроизводительные затраты времени на транспортировку угля за счет синхронизации работы конвейера и аккумулирующего бункера.

На рисунке 1 приняты следующие условные обозначения:

У – усилитель;

БСЗ – блок согласования и защиты (осуществляет защиту от пе-ренапряжения и гальваническую развязку);

МК – микроконтроллер;

БПИ – искробезопасный блок питания;

УИ – устройство индикации;

БУК – блок управления конвейером аппаратуры САУКЛ;

БУБ – блок управления бункером.

Рисунок 1 – Структурная схема устройства автоматического управления ленточным конвейером

Загрузка конвейера, обеспечивающая минимальный расход электроэнергии на транспортирование груза, достигается регулирова-нием скорости ленты и интенсивности разгрузки бункера. С целью снижения энергетических затрат в системе подземного транспорта необходимо обеспечить наиболее выгодное соотношение этих параметров и сокращение общего времени холостых пробегов ленты.

Работа устройства заключатся в следующем. Информация о состоянии ленточного конвейера и аккумулирующего бункера поступает с выхода аналоговых датчиков веса груза на ленте (конвейерные весы ВКП) и угловой скорости вращения приводного барабана ленточного конвейера (датчик УПДС аппаратуры САУКЛ) [3], дискретных датчиков «Вкл./Выкл.» магистральный ленточный конвейер, «Откр./Закр.» затвор бункера, «Верхний уровень/Нижний уровень» угля в бункере.

В соответствии с сигналами, полученными от датчиков веса груза на ленте конвейера и скорости движения ленты, формируются управляющие воздействия на технологические объекты автоматизации. Обработка этих сигналов и формирование команд управления осуществляется в микроконтроллере МК.

Оптимальный режим работы конвейера и бункера выбирается в соответствии с разработанным алгоритмом по контролируемым параметрам грузопотока. Так, при полной загрузке бункера и отсутствии груза на ленте конвейера МК выдает сигнал на открытие затвора бункера для поддержания текущего значения грузопотока. После опустошения бункера МК формирует сигнал на закрытие затвора бункера.

В случае, если на ленте конвейера имеется груз и бункер полностью заполнен, сигнал на открытие затвора подастся только тогда, когда на ленте будет отсутствовать груз.

В случае, если и на ленте конвейера, и в бункере груз отсутствует, МК выдает сигнал на отключение привода конвейера.

В рассмотренном устройстве автоматического управления ленточным конвейером совместную работу МК и аппаратуры САУКЛ обеспечивает адаптер интерфейса RS 485. В свою очередь, вся информация о режимных параметрах и контролируемых технологиче-ских объектах поступает на УИ для визуализации и возможности формирования оператором оперативных мероприятий.

Таким образом, разработанное устройство управления устраняет непроизводительные режимы работы конвейера, сокращает энергетические затраты на транспортировку угля и улучшает энергетические показатели работы шахты.

1. Шахмейстер Л. Г., Дмитриев В. Г. Теория и расчет ленточных конвейеров – 2-е изд., пе-рераб. и доп. – М.: Машиностроение, 1987. – 336 с., ил.

2. Справочник по автоматизации шахтного конвейерного транспорта / Н.И. Стадник, В.Г. Ильюшенко, С.И. Егоров и др. – К.: Техника, 1992. – 438с.

3. Технические средства автоматизации в горной промышленности: Учебное посо-бие/Груба В.И., Никулин Э.К., Оголобченко А.С. Под общей редакцией Грубы В.И. -Киев: ИСМО,1998.-373с.

4. Научные основы автоматизации в угольной промышленности: опыт и перспективы раз-вития: монография/В.Г. Курносов, В.И. Силаев; Международный институт независимых педагогических исследований МИНПИ-ЮНЕСКО, ОАО «АВТОМАТГОРМАШ им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422 с.