Исследование качества поверхности при шлифовании заготовок

Автор: И.А. Горобец, профессор, канд. техн. наук, Н.В. Голубов, ст. преподаватель

Источник: http://archive.nbuv.gov.ua/portal/natural/Vsntu/mashin/2012_129/2012_129/129_10.pdf

Автор: И.А. Горобец, профессор, канд. техн. наук, Н.В. Голубов, ст. преподаватель

Источник: http://archive.nbuv.gov.ua/portal/natural/Vsntu/mashin/2012_129/2012_129/129_10.pdf

Исследуется вопрос повышения качества поверхности и изменения сил резания при шлифовании заготовок из природного камня. Выбраны технологические средства, аппаратура и методы исследований. Приведены результаты экспериментальных исследований. Разработана математическая модель прогнозирования топографии обработанной поверхности.

Украина является традиционный поставщиком полуфабрикатов и производителем изделий из твердых пород камня: гранитов, габбро, лабрадорита для архитектурно-строительной промышленности и машиностроения. Благоприятное геологическое положение Украины содействует тому, что на её территории появляются все больше и больше предприятий, которые занимаются не только добычей, но и обработкой камня. Приведенные в [1] экспертные оценки дают заключения о том, что Украина может в 1,5-2 раза увеличить экспорт продукции минерально-сырьевого комплекса, доходы от которого могут составлять до 20 млрд. гривен в год. Одним из трудоемких и продолжительных процессов обработки заготовки из камня является его шлифование. Поверхность заготовки камня после предварительной обработки (порезки на мерные плиты) имеет неровности поверхности, связанные не только с шероховатостью, но и макрогеометрией поверхностного слоя (выпуклостью, вогнутостью, волнистостью и т.д.). Величина волнистости на пиленом блоке природного камня достигает 3-5 мм. Поэтому, одним из актуальных вопросов является повышение точности макрогеометрических параметров поверхности готовых изделий из камня, что может быть достигнуто усовершенствованием технологического процесса шлифования.

Исследованиям вопросов снижения параметров макронеровностей поверхностного слоя посвящены работы ряда ученых. Работы посвященные этому вопросу доказывают, что при определении микро- и макрогеометрии поверхностного слоя необходимо учитывать ряд факторов: физико- механические свойства обрабатываемого материала, режимы резания, шероховатость режущих кромок инструмента, жесткость технологической системы, степень износа режущего инструмента и др. Отсутствие учета указанных факторов может привести к существенным ошибкам (до 300%) при определении, например, параметров шероховатости. Одной из причин возникновения волнистости поверхностного слоя обработанной поверхности заготовки является и недостаточная жесткость конструкции технологического оборудования, и наличие автоколебательных процессов при шлифовании. Так, в монографии [2], автор указывает на влияние качества поверхностного слоя обрабатываемого материала от неуравновешенности абразивного инструмента, волнистости периферии шлифовального круга, образующаяся после правки инструмента, влияние износа на шероховатость поверхности. Однако вопросы влияния технологических и динамических параметров СПИД на макронеровности поверхностного слоя заготовки автором монографии не рассматривались.

Повышение точности макрогеометрических параметров поверхности готовых изделий из камня может быть достигнуто за счет совершенствования технологического процесса шлифования

Целью экспериментальных исследований являлось выявление зависимостей технологических факторов и конструктивных параметров технологической оснастки на характеристики топографии поверхности изделий из природного камня при обработке шлифованием.

Задачи исследований:

Для выявления особенностей влияния технологических и конструктивных параметров технологической оснастки на характеристики топографии поверхности изделий была спланирована и проведена серия экспериментов.

В соответствии с поставленными задачами в качестве контролируемых величин принимались:

В качестве заготовок при проведении экспериментальных исследований принят гранит. Обрабатывались образцы Янцевского месторождения (прочность при сжатии 210 МПа, плотность 2,62÷2,82 г/см3 ).

Эксперимент проводился с использованием одного образца заготовки и двух вариантов инструмента (базовый (рисунок 1б) и модернизированный (рисунок 1в) [3]). Скорость шлифования принята 8,8 м/с (частота вращения инструмента n = 1600 об/мин).

Рисунок 1 – Экспериментальная установка и технологическая оснастка

( а– экспериментальная установка; б– шлифовальный круг базовой геометрии; в – шлифовальный круг измененной геометрии; г– прибор для измерения величинысъема )

Перед и после проведения каждой точки плана эксперимента производились измерения высоты площадки шлифования. Для проведения экспериментов была выполнена рандомизация точек проведения эксперимента. Для каждой точки факторного пространства выполнялось по три параллельных опыта.

В процессе шлифования осуществлялось два полных рабочих хода инструмента с продольной подачей и фиксировалась осевая сила Ро.

Экспериментальная установка состоит из основного технологического оборудования, измерительных приборов и оснастки, а также вспомогательных устройств, рисунок 1а. Реализация торцового плоского шлифования осуществлялась на модернизированном вертикально-фрезерном станке 6М13П. Модернизация станка заключалась в установке на конец шпинделя специальной головки для крепления торцевого шлифовального инструмента и подачи СОТС через центральное отверстие шлифовального круга.

В качестве инструмента для шлифования гранита использовали круги алмазные шлифовальные АГШГ Д160 мм АС50 400/315 М6-14.50% ТУ 88-513-81 – 90 производства ИСМ НАНУ.

В качестве измерительного средства использовался специальный прибор, рисунок 1г.

Для проведения точных тензометрических исследований характера и величины динамически изменяющихся усилий шлифования использовался разработанный авторами специальный тензометрический стол.

В качестве усилительного, преобразующего аналогово-цифрового и записывающего устройства использовались тензоусилитель ТА-5, аналогово-цифровой преобразователь Pico ADC-16 и персональный компьютер.

В ходе эксперимента были получены данные величины съема слоя материала при различных подачах и величина осевой силы Ро (Рис.2 – 3,)

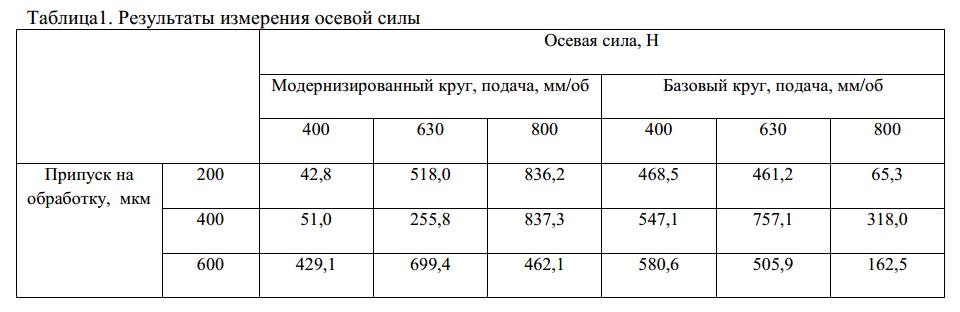

Средняя величина осевой силы при различных режимах обработки приведена в таблице 1

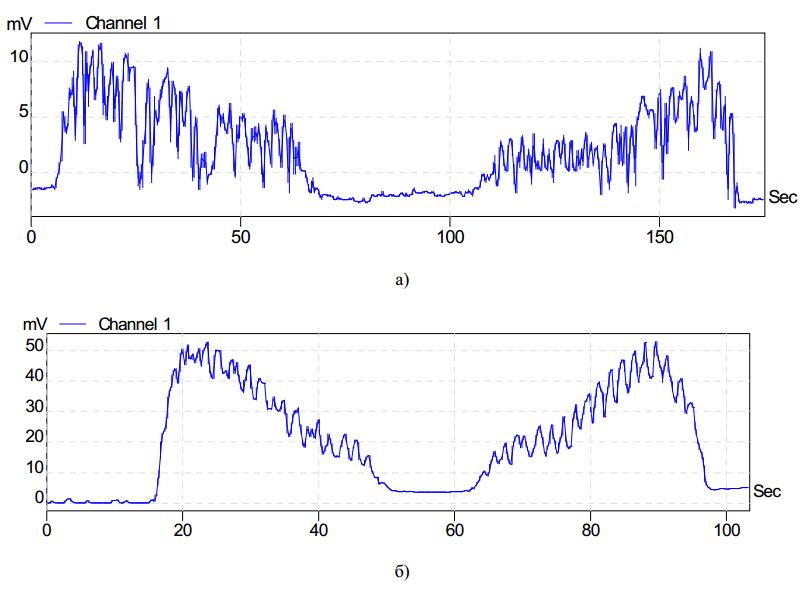

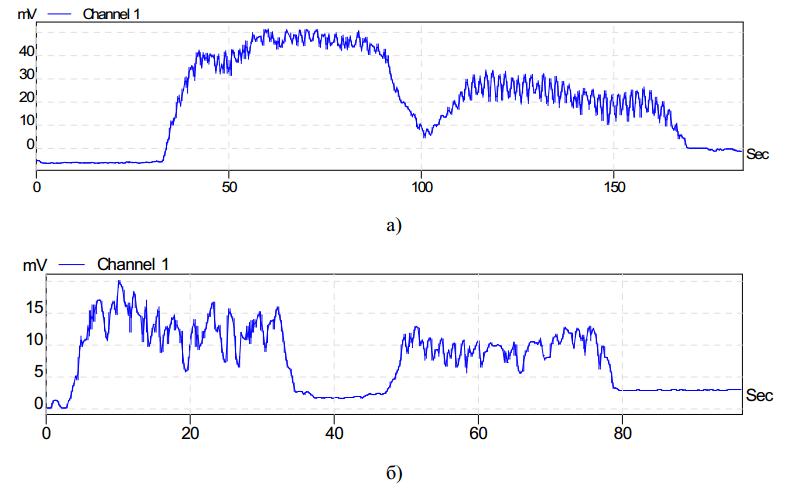

Характер изменения осевой силы резания показывает, что при шлифовании модернизированным кругом максимум силы формируется в начале прямого рабочего хода и в конце обратного хода, рисунок 2. По мере перемещения инструмента сила уменьшается и в конце рабочего хода достигает минимального значения. В начале второго (обратного) рабочего хода значение осевой силы минимально и постепенно увеличивается по мере перемещения круга до максимума в конце хода. При шлифовании кругом базовой геометрии в начале первого рабочего хода осевая сила увеличивается , а далее стабилизируется до конца рабочего хода. Аналогичное изменение характера осевой силы происходит и при выполнении обратного хода, причем среднее значение силы существенно уменьшается, рисуноке 3. Неравномерность силы резания обусловлена конструктивными параметрами инструмента.

Увеличение сил резания обусловлено изменением формы круга и перераспределением значений радиальной и вертикальной силы резания. Можно предположить, что при обработке заготовки базовым кругом превалирует радиальная составляющая силы резания, а при шлифовании модернизированным – превалирует осевая сила резания. Превалирование осевой силы над радиальной обуславливает возникновения нормальных напряжений, а не касательных, что может приводить к уменьшению количества микротрещин на обработанной поверхности.

При использовании модернизированного круга с увеличением подачи и глубины резания разброс мгновенных значений осевой силы уменьшается, рисунок 2, а при шлифовании базовым кругом – наблюдается обратная картина, рисунок 3.

Таким образом, при интенсификации режимов обработки, приводящих к повышению производительности процесса шлифования, модернизированный круг позволяет снизить неравномерность сил шлифования.

Рисунок 2 – Осциллограмма изменения осевой силыРо при обработке модернизированным кругом (а – при режимах резания S=400 мм/мин, t=400 мкм; б – при режимах S=800 мм/мин, t=600 мкм)

Рисунок 3 – Осциллограмма изменения осевой силыРо при обработке базовым кругом (а – при режимах резания S=400 мм/мин, t=400 мкм; б – при режимах S=800 мм/мин, t=600 мкм)

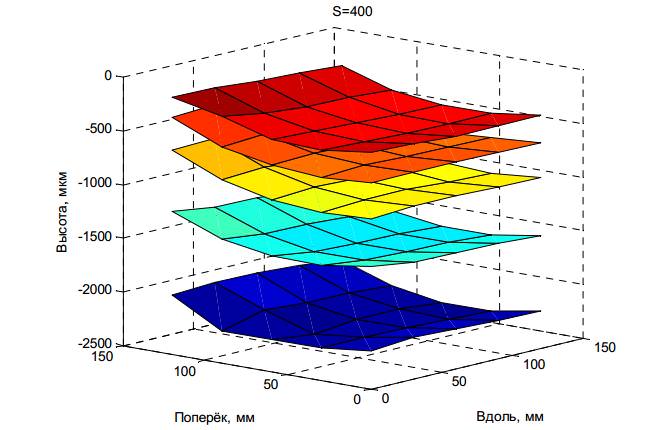

В результате обработки данных по съему материала, было установлено, что топографические характеристики поверхностных слоев (рисунок 4), полученных в результате обработки, являются практически эквидистантными, т.е. при шлифовании камня макрогеометрия обрабатываемой поверхности практически не изменяется.

Это обусловлено упругой деформацией элементов СПИД под действием сил шлифования. Так, при прохождении выпуклой части заготовки силы шлифования увеличиваются и, соответственно,увеличивается отжим заготовки от инструмента. Таким образом, при реализации процесса шлифования природного камня работает механизм копирования макронеровностей поверхностного слоя.

В этом случае параметр высоты мгновенной точки поверхностного слоя заготовки подчиняется зависимости

Ai = Ai-1 · ki

где Ai , Ai-1 – высота макронеровностей до и после обработки; ki– коэффициент уточнения.

ki = ∫b∫lƒ(x,y)dxdy

где ƒ(x,y) – функция высоты профиля вдоль и поперек поверхности заготовки., b,l – ширина и длина заготовки.

Анализ результатов проведенного эксперимента показал, что после четырех двойных проходов модернизированного круга и удалением общего припуска 1,6 мм при подаче 400 мм/мин отклонение обработанной поверхности заготовки от плоскостности составило: максимальное – 290 мкм, среднее – 94 мкм, при соответствующей первоначальной: максимальной – 320 мкм, средней – 117 мкм. При обработке базовым кругом при удалении припуска 1,97 мм при подаче 400 мм/мин отклонение обработанной поверхности заготовки от плоскостности составило: максимальное – 380 мкм, среднее – 135 мкм, при соответствующей первоначальной: максимальной – 530 мкм, средней – 226 мкм. Значительная погрешность обработки заготовки обусловлена износом станка, на котором проводился эксперимент. Под действием силы резания, из-за больших зазоров в шпиндельном узле станка, положение круга изменяется, ось его вращения располагается не перпендикулярно обрабатываемой поверхности и формируется криволинейная (вогнутая) поверхность (рисунок 4).

Анализ экспериментальных данных доказал, что уменьшить высоту макронеровностей обработанной поверхности заготовки традиционным технологическим способом, заключающемся в многопроходном удалении припуска, не удалось даже при использовании модернизированного круга .

По результатам статистической обработки экспериментальных исследований была разработана математическая модель оценки топографии поверхностного слоя заготовки

где а…j – коэффициенты; S –подача; t – припуск; h i – средняя величина неровностей поверхности на i проходе; h i+1 – средняя величина неровностей поверхности на i+1 проходе.

Полученная модель позволяет при известной первоначальной величине макронеровностей обрабатываемой поверхности произвести оценку и прогнозировать величину макронеровностей обработанной поверхности.

Выполнены экспериментальные исследования процесса шлифования природного камня и получены данные о наследственности топографии обработанных поверхностей. Разработана математическая модель, которая на основе данных о топографии обрабатываемой поверхности и режимах обработки позволяет прогнозировать топографию обработанной поверхности. Анализ полученных результатов позволил предложить к использованию модернизированный шлифовальный круг, реализующий снижение динамики сил шлифования при повышении интенсивности режимовобработки. Предложено использование управления мгновенным пространственным положением заготовки в процессе обработки для уменьшения величины макронеровностей обработанной поверхности.

Полученные в результате исследований данные позволяют определить новые направления дальнейшего повышения качества и эффективности технологических процессов шлифования заготовок. Дальнейшие исследования будут направлены на выявление влияния на характер сил резания конструктивных параметров инструмента и жесткости технологической системы.

1. Мартыненко И.И. Состояние и перспективы развития геологической отрасли в Украине /

И.И. Мартыненко // Інструментальний світ. — Київ.: ІВЦ НАН України, 2002. — № 2. — С. 10–12.

2. Бишутин С.Г. Обеспечение требуемой совокупности параметров качества поверхностных слоев

деталей при шлифовании: монография / С.Г. Бишутин. — М.: Машиностроение-1, 2004. — 144 с.

3. Горобец И.А. Исследование влияния формы режущей кромки шлифовального круга на

производительность обработки изделий из природного камня / И.А. Горобец, А.Н. Михайлов,

Н.В. Голубов / Прогресивні технології і системи машинобудування: міжнародний зб. наукових праць —

Донецьк: ДонНТУ, 2008. — Вип. 35. — С. 49–58.