ОПРЕДЕЛЕНИЕ РАСПРЕДЕЛЕНИЯ НАПРЯЖЕНИЙ В ЗУБЧАТОЙ МУФТЕ МЕЖДУ ЗУБЬЯМИ С ПРЯМОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ ПРИ НАЛИЧИИ ПОГРЕШНОСТЕЙ МОНТАЖА ВАЛОВ

Авторы: Р. М. Грубка, Е. С. Тарасова, Х. А. Каюмов

Источник: «Практика и перспективы развития партнерства в сфере высшей школы»:

Материалы четырнадцатого международного научно-практического семинара. г.Донецк, 15-18 апреля 2013г. В 3-х томах. Т.3 – Донецк: ДонНТУ, 2013. – 196 с.

Abstract

This paper describes a method for determining the distribution of stresses in the gear clutch between the gear toothed hub and the gear holder with line generators using finite element software package ANSYS. What is described build 3D models and simulated gear clutch mounting misalignment of shaft. You-filled studies revealed the distribution of stresses between the teeth of a gear clutch and limit compensated angle over-braid connection at a given value of backlash.

Key words

Gear clutch, toothed hub, gear holder, 3D model, finite elements, mounting misalignment of shaft.

Одним из этапов проектирования любого изделия, до его изготовления и натурных испытаний, является расчет на прочность всего изделия и его отдельных элементов. Прочностной расчет деталей и узлов изделия позволяет на этапе его проектирования выявить наиболее нагруженные элементы и слабые места деталей и внести изменения в конструкцию для обеспечения заданного запаса прочности всего изделия в целом. Расчет деталей и узлов проводят, используя методики известные из курса «Сопротивление материалов» или численными методами. Применение численных методов в последнее время получает все большее распространение с увеличением сложности исследуемых изделий, процессов и систем, возможностью моделировать все изделие целиком и отдельные его части и в связи с ростом производительности компьютерной техники. Известно несколько численных методов расчета одним, из которых является метод конечных элементов (МКЭ) [1-3]. Использование метода конечных элементов для машиностроительных изделий позволяет определить распределения напряжений, деформаций, перемещений и т.д.

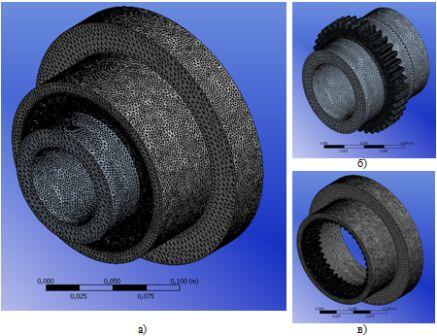

В данной работе проведем исследования распределения напряжений в зубчатой втулке с прямолинейной образующей зубьев методом конечных элементов используя программный комплекс ANSYS 13.0. При проведении исследований будем использовать 3D модель зубчатой муфты, построенную в программе SolidWorks 2010 и состоящую из двух зубчатых втулок и двух обойм. Для удобства последующих измерений и расчетов, а так же в виду аналогичности рассматриваемых процессов в дальнейшем исследования будем проводить на половине зубчатой муфты, то есть на сборке зубчатой втулки с обоймой рис. 1.

Рисунок 1 – Трехмерные модели зубчатой муфты и ее элементов с сеткой конечных элементов: а) зубчатой муфты; б) зубчатой втулки; в) обоймы

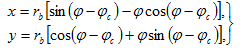

Зубчатая втулка представляет собой тело вращения с центральным отверстием (рис. 1. б). На втулке нарезан зубчатый венец с наружными зубьями с модулем 3 мм и числом зубьев 40 шт. Зубья получены вырезанием впадины и как следствие имеют прямолинейную образующую. Координаты точек профиля зуба втулки с прямолинейной образующей рассчитаны по зависимостям [4], в которых для удобства представления эвольвента повернута на угол смещения начала эвольвенты:

где rb – радиус основной окружности; φ – угол развернутости эвольвентного профиля; ψ – угол поворота соединения; φс – угол смещения начала эвольвенты, определяемый по зависимости [5]:

где где z – число зубьев; invαw – инволюта угла профиля αw.

В результате расчета по зависимостям получены координаты точек эвольвенты, принадлежащей левому профилю зуба втулки (табл. 1.).

Таблица 1 – Координаты точек эвольвенты

| № п/п | x, мм | y, мм |

| 1 | -3,053 | 56,299 |

| 2 | -3,054 | 56,372 |

| 3 | -3,049 | 56,592 |

| 4 | -3,021 | 56,957 |

| 5 | -2,957 | 57,467 |

| 6 | -2,841 | 58,116 |

| 7 | -2,660 | 58,902 |

| 8 | -2,398 | 59,819 |

| 9 | -2,043 | 60,859 |

| 10 | -1,581 | 62,017 |

| 11 | -0,999 | 62,283 |

Обойма представляет собой тело вращения с нарезанными внутренними зубьями (рис. 1. в). Координаты точек боковой поверхности зубьев обоймы получены основываосновываясь на данных таблицы 1 и с учетом рекомендаций по выбору вида соединения по нормам бокового зазора, указанным в ДСТУ 2742. При этом боковой зазор для выбранного соединения составил 0,046 мм [6], а ширина впадины зуба обоймы была увеличена с учетом величины бокового зазора.

В процессе сборки зубчатой муфты в программе SolidWorks 2010 обеспечивалось касание зубьев втулки и обоймы. Для чего обойма была зафиксирована, а зубчатая втулка поворачивалась относительно оси вращения до обеспечения касания поверхностей зубьев. Наличие контакта проверялось с использованием стандартной функции в SolidWorks 2010 – проверка интерференции компонентов. После чего 3D модель зуб-чатой муфты импортировалась в ANSYS Workbench используя функцию «Import». А затем проводился статический расчет модели, используя модуль Static Structural, который позволяет определить напряжения и деформации в условиях статического нагружения рассматриваемой конструкции.

В процессе описания расчетной схемы:

– задано ограничение – зафиксирована от перемещения плоскость торца фланца обоймы;

– момент к цилиндрической поверхности центрального отверстия втулки, величина момента составила 4000Нм, направление – вращение против часовой стрелки, если смотреть со стороны торца втулки, который упирается в буртик вала;

– заданы значения параметров сетки: 2мм – глобальный размер конечных элементов, 1мм – размер конечных элементов на зубчатых венцах.

После описания расчетной схемы построена сетка конечных элементов для сборки половины зубчатой муфты рис. 1 и выполнен статический расчет моделей без перекоса зубьев втулки относительно обоймы. При этом максимальные напряжения для втулки с прямолинейной образующей зубьев составили: на левой боковой поверхности зубьев – 56,1МПа, на правой боковой поверхности зубьев – 58,9МПа и на поверхности вершин зубьев – 48,9МПа. Распределение напряжений по элементам зубчатого венца близкое к равномерному и в контакте находятся все пары зубьев. Однако такая картина является идеальной и практически не достижима в реальных условиях из-за наличия погрешностей изготовления элементов зубчатых муфт и погрешностей монтажа, соединяемых муфтами валов агрегатов [7-9]. Поэтому в дальнейшем проведем исследования напряженно деформированного состояния элементов зубчатых муфт взаимодействующих в условиях наличия погрешностей монтажа валов.

Моделирование погрешностей монтажа валов осуществлялось поворотом обоймы на заданный угол перекоса в положительном направлении относительно вертикальной оси. Для исследований приняты следующие углы перекоса зубьев втулки относительно зубьев обоймы: 5', 10', 15', 19'. Дальнейшее увеличение угла перекоса при выбранной величине бокового зазора невозможно из-за возникновения интерференции, как на левом, так и на правом профилях зубьев.

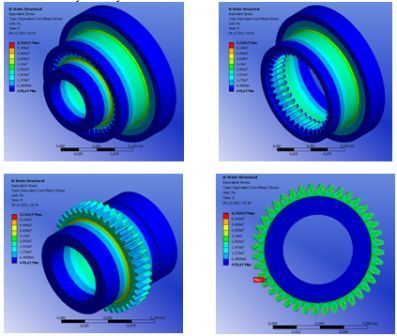

В результате выполнения расчетов в программном комплексе ANSYS 13.0 для моделей с наличием перекоса зубьев втулки относительно обоймы получены диаграммы распределения эквивалентных напряжений (критерий von-Mises) рис. 2. Как видно из диаграмм распределения эквивалентных напряжений (рис. 2) наиболее нагруженные участки расположены на торце зубчатого венца, распложенного со стороны плоскости разъема фланцев муфты. Большее значения напряжений на данном торце зубчатого венца объясняются тем, что вблизи него осуществляется первоначальный контакт зубьев втулки и обоймы. При этом если рассматривать зубья втулки в области возможного контакта, то можно выделить несколько зон, в которых наблюдается локальный рост напряжений (если смотреть с наиболее нагруженного торца рис. 2 г):

– левая боковая поверхность зубьев – поверхность, которая непосредственно контактирует с боковой поверхностью зубьев обоймы;

–правая боковая поверхность зубьев – поверхность, которая не контактирует с боковой поверхностью зубьев обоймы;

–поверхность вершин зубьев – поверхность, на которой также может возникать контакт, так как муфты центрируемые.

Локальная зона с высокими напряжениями на левой боковой поверхности зубьев и на поверхности вершин зубьев следствие возникновения контактных напряжений в местах контакта зубьев втулки и обоймы.

Рисунок 2 – Результаты расчета напряжений: а общий вид муфты; б вид обоймы; в вид втулки; г вид втулки с наиболее нагруженного торца.

Локальная зона с высокими напряжениями на правой боковой поверхности зубьев следствие действия момента, который возникает из-за наличия погрешностей монтажа валов. Зубья под действием момента изгибаются.

В дальнейшем в работе проведем обработку полученных диаграмм распределения эквивалентных напряжений (критерий von-Mises), для всех значений углов перекоса зубьев. Обработка диаграмм заключается в определении максимальных напряжений на левой боковой поверхности зубьев, на правой боковой поверхности зубьев и на поверхности вершин зубьев, в близи максимально нагруженного торца зубчатого венца. По полученным в результате измерения в программном комплексе ANSYS 13.0 напряжениям на левой боковой поверхности зубьев, на правой боковой поверхности зубьев и на поверхности вершин зубьев строим эпюры распределения максимальных напряжений на зубьях втулки с прямолинейной образующей для левой боковой поверхности зубьев (рис. 3 а), на правой боковой поверхности зубьев (рис. 3 б) и на поверхности вершин зубьев (рис. 3 в).

Рисунок 3 – Эпюры распределения максимальных напряжений на зубьях втулки с прямолинейной образующей: а напряжения на левом профиле; б напряжения на правом профиле; в напряжения на вершине зубьев; г напряжения на вершине зубьев:1 левый профиль, 2 правый профиль, 3 вершина зуба.

Как видно из эпюр рис. 3 а и б напряжения между зубьями распределены неравномерно, что связано с неравномерным распределением зазоров по рассматриваемым направлениям. Что касается распределения напряжений на правой боковой поверхности зубьев рис. 3 в, то величина этих напряжений зависит, как от распределения зазоров между зубьями, так и от места приложения нагрузки. При этом во всех случаях пары зубьев, между которыми до нагружения наблюдался зазор, остаются недогруженными, что явно видно на сводной эпюре распределения напряжений и зазоров рис. 3 г.

Найдя, таким образом, максимальные напряжения на левой и правой боковых поверхностях зубьев, а так же на поверхности вершин зубьев строим график их изменения в зависимости от угла перекоса соединения рис. 4. Как видно из графика рис. 4 изменение напряжений в зависимости от угла перекоса соединения носят линейный характер и с увеличением угла перекоса соединения возрастают значения максимальных эквивалентных напряжений. Причем напряжения на левой боковой поверхности, которая непосредственно контактирует с боковой поверхностью зубьев обоймы возрастают быстрее с увеличением угла перекоса соединения, что связано с локализацией площадки контакта. Напряжения на правом профиле резко возрастают при максимально возможных значениях углов перекоса соединения, что связано с особенностями относительных движений зубьев втулки и обоймы, выбором бокового зазора в соединении и как следствие с вступлением в работу правой боковой поверхности зубьев. Напряжения на поверхности вершин зубьев втулки так же резко возрастают при максимально возможных значениях углов перекоса соединения, что связано со стремлением цилиндрической поверхности вершин зубьев внедриться в поверхность впадин зубьев обоймы.

Таким образом, нагрузка на зубьях с прямолинейной образующей зубчатой втулки распределена неравномерно, а максимальные напряжения превышают минимальные более чем в 2 раза. Неравномерность распределения нагрузки при малых углах перекоса соединения связано с неравномерностью распределения зазоров между зубьями втулки и обоймы. Неравномерность распределения нагрузки при больших углах перекоса связано локализацией контакта на кромке зуба втулки и на поверхности вершин зубьев втулки. При этом величина максимального компенсируемого угла перекоса соединения ограничена величиной бокового зазора в соединении и геометрией поверхности вершин зубьев и не превышает, для зубьев с m=3мм и z= 40 - 19' при выбранном значении бокового зазора, а максимальные напряжения по сравнению с моделью, в которой отсутствует перекос зубьев втулки относительно обоймы, увеличились для: левой боковой поверхности зуба втулки на 27,1%, правой боковой поверхности зуба втулки на 15,6% и поверхности вершин зубьев на 16,8%.

Список литературы

- Чигарев А.В., Кравчук А.С., Смалюк А.Ф. ANSYS для инженеров. Справочное пособие. – М: Машиностроение-1, 2004. – 512 с.

- Басов К.А. ANSYS: справочник пользователя. Москва: ДМК Пресс, 2005. – 640 с.

- Галямовский А.А. Инженерные расчеты в SolidWorks Simulation. М.: ДМК Пресс, 2010. – 464 с.

- Артоболевский И.И. Теория механизмов и машин: Учебник для втузов / Артоболевский И.И. – М.: Наука, 1988. – 640с.

- Михайлов А.Н. Основы синтеза геометрии внутренних пространственных зацеплений с равным числом внутренних и наружных зубьев / А.Н. Михайлов, С.А. Рыбина, Д.В. Перов, Т. Оливер // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк, Донец. гос. техн. ун-т., 2000. – Вып. 10. – С. 149—161.

- Допуски и посадки: Справочник В 2-х ч. / В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский. – Л.: Машиностроение. Ленинградское отделение, 1983. – ч. 2. – 448 с.

- Михайлов А.Н. Анализ погрешностей монтажа валов и изготовления зубчатых венцов полумуфт / А.Н. Михайлов, Р.М. Грубка // Машиностроение и техносфера на рубеже XXI века: Сборник трудов международной научно-технической конференции в г. Севастополе 10-16 сентября 2001 г. В 3 т. – Донецк: ДонНТУ, 2001. – Т. 2. – С. 37-42.

- Михайлов А.Н. Анализ влияния геометрических характеристик зубьев зубчатых муфт на параметры контактирования зубьев с пространственной модификацией / А.Н. Михайлов, Р.М. Грубка // Прогрессивные технологии и системы машиностроения: Международный сб. научных трудов. – Донецк: Донец. гос. техн. ун-т, 2002. – Вып. 21. – С. 126-131.

- Грубка Р.М. Кинематико-геометрический анализ движений элементов зубьев зубчатых муфт в условиях перекоса осей валов / Р.М. Грубка, Е.А. Буленков // Практика и перспективы развития институционного партнерства: Материалы третьего Международного научно-практического семинара в г. Таганроге 4-6 июня 2002 г. В 2 кн. – Таганрог: ТРТУ, 2002. – Кн. 2. – С. 53-57.