Особенности изготовления зуборезных долбяков

Авторы:

В. И. Витренко,профессор, д-р техн. наук,

Б. С. Воронцов,доцент, канд. техн. наук,

М. Н. Кузнецова, ассистент

Источник: Вісник СевНТУ: зб. наук. пр. Вип. 117/2011. Серія: Машиноприладобудування та транспорт. – Севастополь, 2011.

Предложена принципиально новая форма зуборезных долбяков, а также технология их изготовления в пространственном станочном зацеплении на серийном зубообрабатывающем оборудовании.

Ключевые слова:

долбяк, задний угол, профиль, геометрия, кинематика, тело вида однополостной гиперболоид.

На практике огромное количество зубьев зубчатых колес нарезается при помощи зуборезных долбяков. Этот достаточно производительный способ нарезания зубьев применяется, прежде всего, из-за конструктивных параметров детали, т.к. другими методами нарезать на них зубья невозможно.

При изготовлении зуборезных долбяков наиболее сложным является процесс их заточки по задним поверхностям, который в значительной степени изменяет эвольвентный профиль зуба на таком инструменте. Чем больше задние углы на долбяке, тем лучше он формообразует обрабатываемую заготовку, но очень сильно отклоняет профиль нарезанного зуба от теоретического.

Известны сборные долбяки, технология изготовления которых заключается в том, что зубья долбяка обрабатывают в технологическом приспособлении, геометрия которого отличается от геометрии сборного долбяка. Кроме того такой инструмент требует качественной сборки и наладки, что в значительной степени зависит от квалификации зуборезчика, качества и точности технологического оборудования и оснастки.

В последнее время широко применяются зуборезные долбяки с наклонной осью [1]. В этом случае долбяк не требует дорогостоящей и трудоемкой операции затылования. Однако при этом приходится делать модернизацию зубодолбежного станка, а сам долбяк необходимо изготавливать не с эвольвентным профилем в нормальном сечении, для чего приходиться вводить определенную коррекцию в форму зуба.

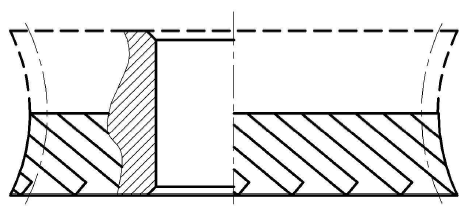

Для устранения этих недостатков была разработана принципиально новая схема формообразования зуборезного инструмента в пространственном станочном зацеплении. Зуборезный долбяк базируется на однополостном гиперболоиде вращения. Однако берется не весь гиперболоид, а только одна его часть – половина гиперболоида. Витки такой основной инструментальной поверхности имеют свойство утоняться от торцового сечения к горловине, что автоматически создает задние углы по боковой и наружной поверхности такого инструмента. Это приводит к резкому сокращению трудоемкости и себестоимости изготовления инструмента, а также к значительному повышению его точности. Стойкость такого инструмента значительно выше, он допускает большое количество переточек. Кроме того, заточка этого инструмента по передней поверхности возможна под любым углом, что в значительной степени улучшает условия резания металла. Передняя режущая кромка полностью по своей форме совпадает с основной инструментальной поверхностью. Ширина предлагаемого инструмента по конструктивным параметрам такая же, как и у стандартных зуборезных инструментов. Схема такого инструмента представлена на рисунке 1.

Рисунок 1 – Гиперболоидный зуборезный долбяк

Применение предложенного инструмента имеет недостаток, заключающий в том, что требуется незначительная модернизация зубодолбежного станка. Сама технологическая операция по изготовлению зуба аналогична технологической операции при нарезании зубьев стандартными долбяками.

При изготовлении зубчатых изделий инструментом, ось которого скрещивается с осью обрабатываемого зубчатого колеса, возникают большие по величине скорости скольжения зубьев. Скорость скольжения, в этом случае, является главным движением резания. Следовательно, этот кинематический показатель оказывает доминирующее влияние на процесс резания.

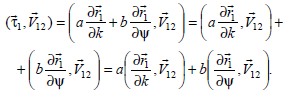

Относительную скорость скольжения точки, жестко связанной с нарезаемым зубчатым колесом, относительно той же точки контакта, жестко связанной с зуборезным долбяком, определим следующим образом:

где V1 – скорость точки контакта на нарезаемом зубчатом изделии; V2 – скорость точки контакта на зуборезном долбяке.

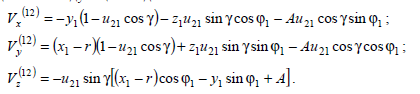

После несложных преобразований определим проекции относительной скорости скольжения на декартовы оси координат в следующем виде:

Окончательно относительная скорость скольжения может быть записана в следующем виде:

От того, как направлена эта скорость по профилю нарезаемого зуба зависит качество протекания процесса резания. Если угол между относительной скоростью скольжения и направлением контактной линией будет равен 0°, то условия резания будут самыми благоприятными, и инструмент будет иметь оптимальную геометрическую форму. Если угол между вектором относительной скоростью скольжения и направлением контактной линии будет равен 90°, то такой инструмент не будет нарезать зуб, а будет его накатывать. В этом случае необходимо проектировать инструмент для обработки металлов давлением.

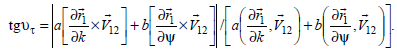

В рассматриваемой работе угол между вектором относительной скорости скольжения и направлением контактной линии определяется следующим образом:

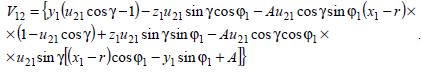

Здесь числитель выражения представляет собой модуль векторного произведения векторов:

а знаменатель этого выражения представляет собой скалярное произведение этих векторов:

Единичный вектор касательной к контактной линии лежит в касательной плоскости к поверхности нарезаемого зуба и состоит из векторов расположенных в той же касательной плоскости.

Следовательно:

Числитель выражения с учетом выражения принимает вид:

Знаменатель выражения с учетом выражения принимает вид:

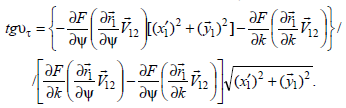

С учетом выражений и угол между вектором скорости скольжения и направлением контактных линий примет вид:

Преобразуем последнее выражение путем разложения вектора по двум взаимно перпендикулярным направлениям вдоль линии зуба, в итоге получим:

Из выражения следует, что угол Vτ равен 0° при:

В этом случае условия резания будут самыми благоприятными, следовательно, необходимо на такой основной инструментальной поверхности конструировать зуборезный долбяк.

Угол между вектором относительной скорости скольжения и направлением контактных линий изменяется в широких пределах в зависимости от геометрии зуборезного долбяка и геометрии нарезаемого зубчатого колеса. Анализ этого геометро-кинематического показателя позволил определить оптимальную геометрию зуборезного инструмента в зависимости от конструкции нарезного зубчатого изделия. Изменение этого показателя представлено на рисунке 2.

Рисунок 2 – Угол между вектором относительной скорости скольжения и направлением контактной линии

Изменение величины угла между вектором относительной скорости скольжения и направлением контактной линии лежит в широких пределах и может колебаться в пределах от +90° до -90° в зависимости от геометрии и кинематики процесса нарезания зубьев. Из графиков видно, что этот показатель для одного и того же инструмента колеблется в широких пределах и меняет свое направление. Так для зуборезного долбяка с числом зубьев z=18 относительным является угол скрещивания осей изделия и инструмента γ=12° . Для этого угла выбирается диаметр зуборезного долбяка. Для инструмента с числом зубьев z=14 оптимальный угол скрещивания осей 21°. Как в первом, так и во втором случае исследуемый геометро-кинематический показатель меняет свой знак. Такое положение объясняется изменением направления скольжения контактирующих поверхностей по профилю зуба. Для инструмента с числом зубьев z=9 оптимальным углом скрещивания осей является угол 32°. При обработке зубьев таким инструментом продольная подача не меняет своего направления по профилю зуба, что очень важно. В этом случае выравниваются усилия при обработке, а сама обработка проходит более плавно. Анализ рассматриваемых углов при различной ширине гиперболоидных инструментов показывает, что они практически одинаковы как для горлового, так и крайнего сечения однополостного гиперболоида.

Благодаря исследованию и анализу угла между вектором скорости скольжения и направлением контактной линии можно прогнозировать качество процесса нарезания зубьев. Такое положение в значительной степени сокращает объем экспериментальных исследований и позволяет на стадии проектирования прогнозировать работоспособность инструмента.

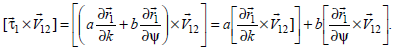

После выбора правильной геометрии зуборезных долбяков была изготовлена основная инструментальная поверхность на серийных зубофрезерных станках. Передние углы на таком инструменте были изготовлены в лаборатории ВНУ им. В.Даля на вертикально фрезерном полуавтомате при помощи стандартной пальцевой фрезы, что показано на рисунке 3. Для этого была использована стандартная делительная головка.

Рисунок 3 – Схема изготовления передней режущей грани зуборезного долбяка

Наиболее простой формой передней поверхности спроектированного инструмента является плоскость. На практике, если принять переднюю поверхность в виде плоскости, параллельной оси такого инструмента, то видно, что статический передний угол на правой режущей кромке будет положительным, а на левой – отрицательным. Из конструкции инструмента видно, что чем больше угол наклона зуба на исходной инструментальной поверхности, тем больше разница этих углов, что приводит к значительному отличию сил резания по правой и левой сторонах зуба. Следовательно, передняя поверхность предлагаемого инструмента не может быть заточена по плоскости перпендикулярной оси.

В данном исследовании передняя поверхность проектируемых долбяков будет перпендикулярна винтовой поверхности, а ее угол наклона будет равным углу подъема витка исходной инструментальной поверхности при измерении его на делительном диаметре самого узкого сечения инструмента. В этом случае получаются одинаковые по величине статические передние углы на боковых кромках инструмента. Угол наклона передней режущей кромки (передний угол) может быть любым, зависящим от материала инструмента и материала зубчатого изделия. После термической обработки переднюю поверхность на долбяке обработали на заточном станке. При помощи предложенной технологии были получены гиперболоидные долбяки с mn = 1,5мм и углом наклона зуба от 7° до 45°.

Выводы

Предложена принципиально новая геометрия зуборезных долбяков, основная инструментальная поверхность которых базируется на однополостном гиперболоиде.

Найдена схема формообразования такого инструмента в пространственном станочном зацеплении.

Впервые на основании пространственной математической модели создана методика анализа процесса формообразования зуборезного инструмента на основании предложенной технологической схемы изготовления основной гиперболоидной инструментальной поверхности.

На основе полученных научных результатов разработаны рекомендации по проектированию гиперболоидных долбяков с малой себестоимостью изготовления и улучшенными эксплуатационными характеристиками.

Библиографический список использованной литературы

- Мамлюк О.В. Развитие теории формообразования поверхностей резанием: дис. д-ра техн. наук: 05.03.01 / О.В. Мамлюк. – Киев, 2007. – 247 с.

- Родин П.Р. Основы проектирования режущих инструментов / П.Р. Родин. – К.: Вища школа, 1990. – 424 с.

- Семенченко И.И. Проектирование металлорежущих инструментов / И.И. Семенченко, В.М. Матюшин, Г.Н. Сахаров. –М.: Машгиз, 1963. – 952 с.

- Цвис Ю.В. Профилирование режущего обкатного инструмента / Ю.В. Цвис. – М.: Машгиз, 1961. – 155 с.