Система смены погружного стакана для промежуточных ковшей

Автор: Филиппе Мутсаартс

Источник: Журнал «Steel Millenium». – 2006. – С. 143-146.

Аннотация

Филиппе Мутсаартс, Vesuvius Group SA. Система смены погружного стакана для промежуточных ковшей. Система смены погружного стакана промежуточного ковша – практическое стандартное устройство для непрерывного литья слябов на сегодня. Замена стакана осуществляется быстро, без прерывания процесса разливки, что влечет за собой повышение производительности труда, выхода годного, рациональный расход огнеупоров и безопасность.

Во время последовательной разливки нескольких ковшей возникает необходимость замены погружного стакана по причине эрозийного износа, отложений глинозема или его поломки, с целью поддержания нормального истечения потока в кристаллизатор. Погружной стакан должен быть заменен быстро и безопасно для того, чтобы поддержать качество продукции и защитить персонал и оборудование.

Сегодня система позволяет осуществить процесс смены только при небольшом снижении скорости разливки (обычно не более чем 25 %), которое, как правило, все же выше минимально приемлемой скорости, необходимой для отливки качественной заготовки без превышения уровня стали в кристаллизаторе от его положения во время разливки. Такая практика в настоящее время является наиболее приемлемой во всем мире.

Первая смена стакана (TCD90) была применена в работах британской Стали Тиссайд, Великобритании в 1986 году. Сегодня более 150 базовых плит промежуточных ковшей оснащены системами смены стаканов, из которых 128 оборудованы системами Везувия.

Преимущества системы смены стакана

В системе смены предлагается улучшенная компоновка элементов, что позволяет увеличить производительность МНЛЗ, повысить качество и выход годного и снизить эксплуатационные затраты. Использование заглушки обеспечивает надежные аварийные отключения. Например:

– производительность машины может увеличиться более чем на 2 % за счет пропорционального уменьшения времени снижения уровня расплава;

– первосортный выход может повыситься на 0,85 % из-за отсутствия 1,5 м отрезка слитка («пережима») с изменениями, обычно требующими его удаления, и сокращения числа «пережимов»;

– усадки слитка могут быть уменьшены в результате того, что существует возможность поддержания скорости разливки выше минимально приемлемой для первого сорта;

– количество промежуточных ковшей, потребляемых ежегодно, может сократиться на 60 %, а общий расход огнеупоров промежуточного ковша уменьшен почти на 50 %;

– могут быть устранены прорывы слитка;

– устранение остановки разливки из-за поломки погружного стакана;

– улучшение эксплуатационной гибкости и безопасности.

Основные методы работы

Заглушка (плита без отверстий и без погружной части) постоянно находится в механизме в положении режима ожидания, чтобы в случае любого чрезвычайного прорыва позволить прервать разливку. Привод находится в положении готовности смены. Когда погружной стакан износился и должен быть заменен, привод перемещается в исходное положение, заглушка удаляется, а новый (предварительно нагретый) погружной стакан устанавливается в механизм и медленно погружается в расплавленную сталь. Это достигается без перемещения промежуточного ковша. Стопор закрыт, и стакан перемещается в положения разливки с помощью гидравлического привода.

Одновременно новый стакан выталкивает изношенный стакан за пределы механизма. Стопор снова открывается, и использованный стакан удаляется из устройства. Обслуживание стакана осуществляется при помощи специальных манипуляторов.

Заглушка вновь устанавливается в механизм, и привод перемещается в положение готовности смены.

Чтобы уменьшить турбулентность в кристаллизаторе и изгибающую силу на разливочный стакан не рекомендуется выполнять смену стакана менее чем за 1,5 секунды. Смена стакана может осуществляться без прерывания процесса разливки. Из соображений безопасности рекомендуется, чтобы во время смены стопор был закрыт, во избежание возможного образования настыли стали между огнеупорами и, следовательно, подсоса воздуха после следующей смены стакана, однако если он не закрыт, утечки не являются существенными.

Предыдущие конструкции смены стаканов

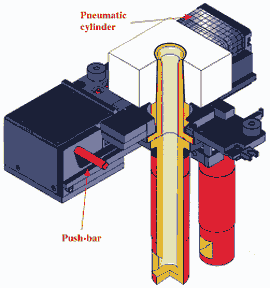

Механизм, предложенный до 2002 года фирмой Везувий, включает две различных конструкции смены стакана, разработанные и примененные в течение предыдущих 15 лет: стержень-толкатель, TCD система, разработанные компанией IIE, и SEM. Конструкция IIE (см. рисунки 1 и 2), была приобретена Везувием в 1998 году.

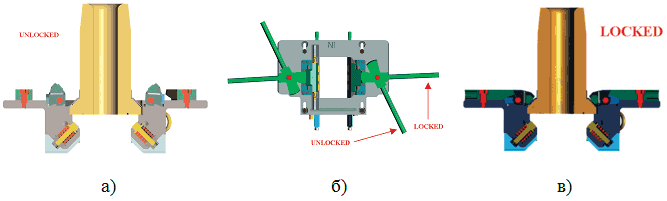

Рисунок 1 – TCD2000 смена стакана

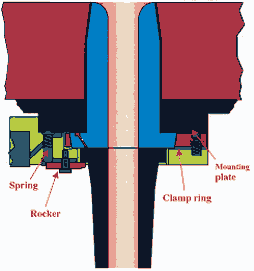

Рисунок 2 – SEM85 поперечное сечение

TCD имеет пневматический привод со стержнем-толкателем сбоку цилиндра. Этот механизм не требует гидравлического питания, т.к. пневматический цилиндр непосредственно связан с механизмом. Это простая система управления, которая позволяет автоматизировать замену стакана.

SEM имеет две гидравлические альтернативы. В колебательной конструкции установлен поворотный кронштейн, на котором закреплен гидравлический двигатель прямого действия (перестреливающий цилиндр), включающий установленный по центру действующий цилиндр со встроенной автоблокировкой. Гидроцилиндр легко отсоединяется и остается на промежуточном ковше машины. Это – самая простая система также подходит для автоматизированной смены стакана.

В качестве альтернативы колебательной конструкции движение поворота может осуществляться с помощью второго гидравлического цилиндра (поворотного цилиндра). Конструкция перестреливающего цилиндра такая же, оба цилиндра остаются постоянно прикрепленными к механизму.

Надежность системы смены огнеупорного стакана и гарантия воздухонепроницаемости системы в значительной степени зависят от качества и конструкции огнеупорных компонентов. В первоначальной версии TCD использованы главная верхняя плита с внутренним стаканом и жесткая плита моностакана. Верхняя плита подобна используемым в ковшевых шиберных затворах. Она прижимается при помощи обычной запрессовки (в одном направлении). Это относительно большая по сравнению с внутренней плитой моностакана, которые обычно изостатическим образом (разнонаправлено) прижаты друг к другу с внутренним стаканом. Прямой ввод аргона достигается при помощи трубопроводов, непосредственно связанных с огнеупором. Усилие прижатия к блокам обычной формы было обеспечено с помощью пружин.

С самого начала версия SEM использовала два моноблока, изостатически прижатые огнеупорными частями, за исключением Америки, где по местным причинам внутренняя плита стакана обычно делалась из литого огнеупора. Ввод аргона достигался через соединительный вход монтажной плиты. Внутренний моностакан опирался на зажимное кольцо посредством небольшой катушки, а маленькие спиральные пружины сжатия опирались на монтажную плиту и поджимали вверх к моноблоку погружной стакан через коромысла. Иногда блок был запрессован, чтобы избежать использования невосприимчивой огнеупорной части и упростить установку. Некоторые потребители предпочли блоки с обоймами.

SEM2085 и SEM2100 – новое поколение смены стаканов

Благодаря приобретению IIE Везувием в 1998 году, специалисты обеих компаний начали совместно работать и укрепили свои позиции. В качества первого шага системы были изменены и модернизированы для использования, обе прошли испытания. Позже, чтобы разработать новое поколение систем смены стаканов были поставлены такие новые требования, как повышение надежности и простоты механизма; уменьшение количества частей; простота монтажа, обращения и обслуживания; отсутствия захвата воздуха и работа в полном автоматическом режиме для разливки длинными сериями высококачественных марок стали. Для проектирования механизма и огнеупоров были применены такие современные инструменты исследований, как метод конечных элементов и водное моделирование в сотрудничестве с компанией Адвент.

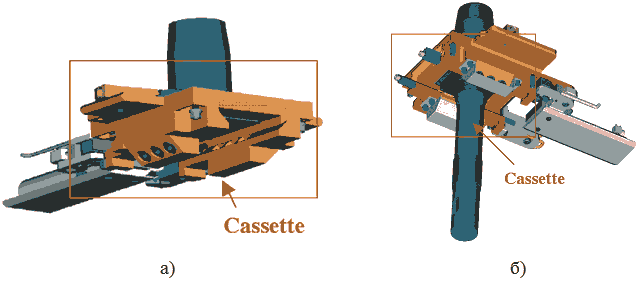

Кассета смены стакана. Ядром системы является кассета, которая удерживает огнеупор и несет вес загрузочного устройства. Существуют кассеты для нормального размера огнеупоров (SEM2085 отверстие размером ≤ 85 мм для разливки со скоростью ≤ 4,5 м в минуту) и кассеты для очень больших огнеупоров (SEM2100 отверстие размером > 85 мм для разливки со скоростью > 4,5 м в минуту).

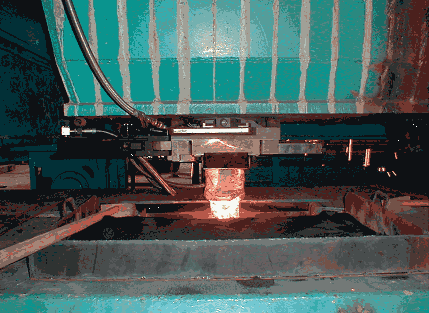

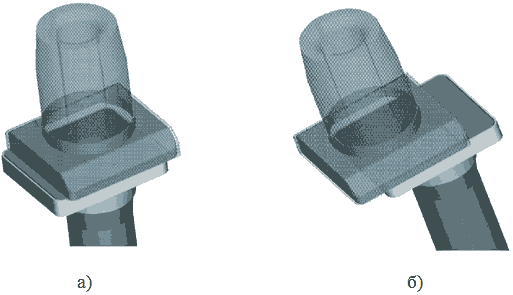

Рисунки 3а и 3б показывают внешний вид SEM 2085, а рисунок 4 – SEM 2085, эксплуатируемый в Китае.

Рисунок 3 – Кассета SEM2085 без погружного (a) и с погружным (б) стаканом

Рисунок 4 – SEM2085 в эксплуатации на новой слябовой МНЛЗ в Китае

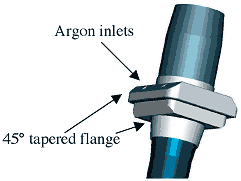

Зажимное устройство внутреннего стакана в моноблоке. Для того чтобы полностью обеспечить герметичность системы, важно иметь моноблочные внутренние плиты стаканов, которые могут быть надежно прикреплены к механизму и надежно подключены к сети питания аргона. Для облегчения этого используется абсолютно новая консервативная конструкция плиты стакана, которая имеет форму параллелепипеда, а ее фланец снабжен двумя коническими фасками под 45° таким образом, что прижимающее усилие направлено под углом 45° к центру.

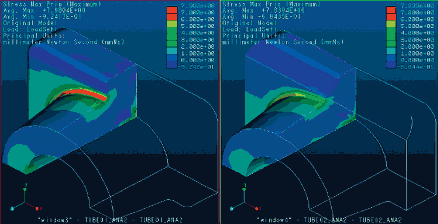

Такая конструкция более совершенна, позволяет обеспечить точное позиционирование огнеупора в кассете и безопасный захват, производящийся при помощи нажатия двух ротационных клиньев на два коромысла. Эта уникальная конструкция прижима уменьшает пики напряжений, а также заставляет горизонтальные силы сжатия действовать на сектор пластины огнеупорных элементов. Конструкция этой части огнеупора была рассчитана с помощью метода конечных элементов. На рисунке 5 показаны детали зажимного устройства внутреннего стакана. На рисунке 6 показано снижение внутренних напряжений, полученное при использовании данной новой конструкции.

Рисунок 5 – Зажимное устройство внутреннего стакана:

а - зажимное устройство в открытом положении; б - ротационные клинья нажатия коромысел в закрытой и разблокированной позициях; в - зажимное устройство в закрытом положении

Рисунок 6 – SEN аналитический расчет методом конечных элементов – форма без (слева) и с коническим фланцем (справа)

Подключение аргона осуществляется автоматически в момент, когда плита внутреннего стакана будет установлена, так как некоторые прижатие коромысел осуществляется с впрыском фурмами аргона. Когда коромысла находятся в толкающей позиции, они обеспечивают надежное соединение с отверстиями подвода аргона (с графитовой прокладкой), расположенными на одной из конической фасок лицевого фланца плиты стакана. Две независимые сети могут заполнить аргоном сам стакан (продувка) и уплотнительную канавку, расположенную на его поверхности скольжения. Это позволяет очень точно настраивать поток аргона и давление в каждой зоне, что имеет решающее значение для предотвращения зарастания канала стакана и разливки стали высокого качества (см. рисунок 7).

Рисунок 7 – Моноблок плиты внутреннего стакана и SEN конструкция

Конструкция моноблока, поддерживающего погружной стакан. Новый моноблок SEN в настоящее время также имеет фланец, который по той же причине похож на плиту внутреннего стакана. Он поддерживается с помощью шести жаропрочных пружин, непосредственно действующими под углом 45° на стакан через шесть толкателей (не коромысла). Это создает комбинацию вертикальных и горизонтальных сил на фланце стакана (см. рисунок 8). Толкательный элемент может быть легко удален снаружи для проверки степени износа поверхности.

Рисунок 8 – SEN-плита пружинно-толкательного устройства

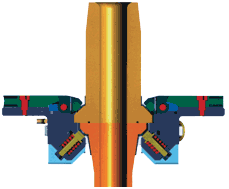

Сплошные плиты. Неотъемлемо существует держатель заглушки в версии системы стержень-толкатель, который позволяет оператору держать поблизости аварийную затвор-заглушку в готовности для смены стакана, а не в отдаленном положении. Это увеличивает эксплуатационную безопасность (см. рисунок 9). Погружной стакан / заглушка и с двойным ходом цилиндр представляет собой новую концепцию, разработанную на основе опыта в этой области, что избавляет от необходимости использовать отдельной пустой плиты. Это доступно по выбору.

Рисунок 9 – Стакан / заглушка в положении разливки (а) и закрытом положении(б)

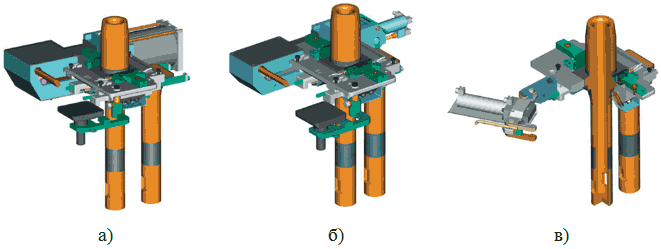

Модульная концепция. Ориентация на гибкую модульную конструкцию позволяет объединить два вида кассет с различными приводными механизмами, такими как:

– пневматическое переключение привода со стержня-толкателя на цилиндр (см. рисунок 10а). Для этого нет необходимости в гидравлическом питании, и цилиндр непосредственно связан с кассетой смены стакана. Это простое управление системой, которое позволяет автоматизировать смену стакана;

– гидравлический привод с переключением между стержнем-толкателем и установленным сбоку цилиндром (см. рисунок 10б). Привод прикреплен к кассете смены стакана, но цилиндр является съемным. Остается либо на МНЛЗ или на промежуточном ковше. Это позволяет автоматизировать смену стакана;

– ручной поворотный кронштейн с вмонтированным гидроприводом прямолинейного перемещения (см. рисунок 10в). Это шарнирно закрепленный гидравлический цилиндр прямого действия с самозахватным приспособлением. Цилиндр легко отсоединяется и остается на промежуточном ковше машины. Это самый простой по конструкции, но не обеспечивающий автоматизированную смену стакана.

Рисунок 10 – Типы привода устройства:

а - стержень-толкатель с пневматическим приводом (РР версия); б - стержень-толкатель с гидравлическим приводом (НР версия); в - ручной поворотный кронштейн с гидравлическим приводом

Установка на днище промковша. Унаследованная от конструкции TCD новая кассета фиксируется четырьмя шпильками, приваренными непосредственно к корпусу промежуточного ковша. Это дает возможность компенсации любой деформации промковша, отклонений от плоскостности кассеты, а также упростить установку в отличие от монтажной плиты.

Автоматизация. Процесс может быть автоматизирован с целью увязки скорости разливки, уровня стали в кристаллизаторе и положения стопора на одной кнопке.

Филиппе Мутсаартс, менеджер по стратегическому маркетингу, подразделение систем Везувия, Vesuvius Group SA, Ghlin, Бельгия

Контакты: Philippe.Mutsaarts@be.vesuvius.com