Устройство для быстрой замены стаканов-дозаторов промежуточного ковша сортовой МНЛЗ

Авторы: Еронько С.П., Смирнов А.Н., Яковлев Д.А., Цупрун А.Ю., Плугатарь В.С.

Источник: ОАО «Черметинформация». Бюллетень «Черная металлургия». – 2007. – №2. – С. 70-73.

Аннотация

УДК 669.18:621.746

Еронько С.П., Смирнов А.Н., Яковлев Д.А., Цупрун А.Ю., Плугатарь В.С. Устройство для быстрой замены стаканов-дозаторов промежуточного ковша сортовой МНЛЗ. Выполнен анализ предложений устройств быстрой смены стаканов-дозаторов промежуточных ковшей сортовых МНЛЗ. Представлена конструкция устройства быстрой смены, разработанная сотрудниками Донецкого национального технического университета, НПО «Доникс» и Новокраматорского машиностроительного завода (НКМЗ).

В современных кислородно-конвертерных и электросталеплавильных цехах с целью повышения производительности МНЛЗ при разливке стали одной марки предусматривают отливку заготовки методом «плавка на плавку». При этом эффективность работы МНЛЗ оценивают по выходу годного металла, машинному времени разливки, производительности ручья, а также уменьшению простоев [1].

Анализ динамики роста значений указанных показателей при увеличении серийности непрерывной разливки стали в условиях металлургических предприятий стран СНГ показал, что минимальное число плавок в серии должно быть не менее 15. При этом для поддержания высокой ритмичности процесса непрерывной разливки стали требуется решение комплекса задач, связанных с обеспечением соответствующей стойкости футеровки промежуточного ковша, огнеупорной части его разливочных устройств, а также предотвращением затягивания каналов погружных стаканов, используемых для защиты разливаемого металла от вторичного окисления на участке промежуточный ковш-кристаллизатор [2].

Наибольшая эффективность непрерывной разливки длинными сериями может быть достигнута в том случае, когда система дозированного перелива стали из промежуточного ковша устойчиво функционирует в течение всего срока службы его футеровки. Поэтому разливка стали на сортовых МНЛЗ открытой струей через стакан-дозатор, получившая широкое распространение, предполагает постоянство диаметра выпускного канала промежуточного ковша для каждого ручья машины, которое гарантирует расчетный стабильный расход жидкого металла, перетекающего в кристаллизатор [3]. Однако по ряду причин геометрия канала стакана-дозатора может существенно изменяться, что оказывает отрицательное влияние на условия формирования струи и вызывает дестабилизацию скоростного режима непрерывной разливки стали на сортовую заготовку.

Для устранения негативных последствий затягивания или размывания канала стакана-дозатора в условиях непрерывной разливки длинными сериями промежуточный ковш оборудуют специальными устройствами, работающими по принципу действия скользящих затворов и обеспечивающими замену пришедшего в негодность дозирующего элемента новым в течение долей секунды, т.е. практически без прерывания процесса истечения жидкой стали в кристаллизатор.

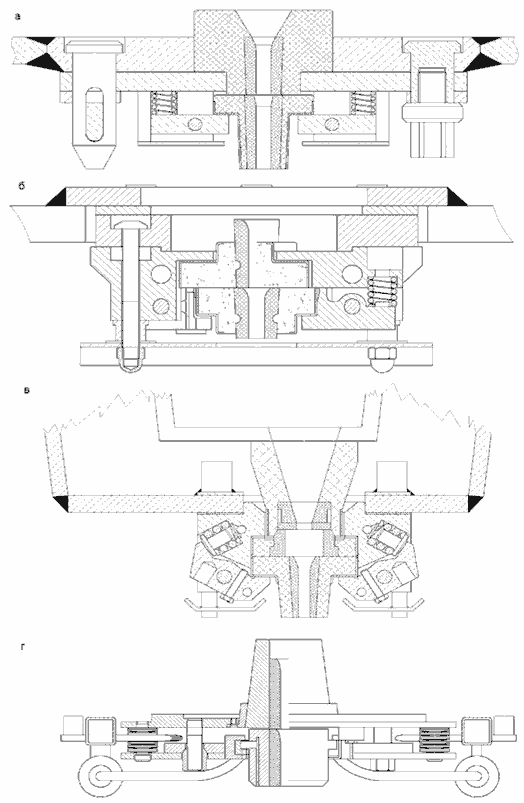

На рынке металлургического оборудования в настоящее время потенциальным потребителям предлагают достаточно широкий выбор механических устройств подобного класса. На рис. 1 приведены конструктивные схемы разливочных устройств, разработанных ведущими зарубежными фирмами.

Рисунок 1 – Конструктивные схемы устройств для быстрой замены стаканов-дозаторов промежуточного ковша МНЛЗ

Важной частью приведенных конструкций является узел прижатия стакана-дозатора к верхнему базовому огнеупорному блоку, включающий две группы коромысел, установленных симметрично на осях по обе стороны стакана-дозатора вдоль направления его перемещения. Каждое коромысло одним концом упирается в тыльную часть стального кожуха стакана-дозатора за счет силы сжатия витой или тарельчатой пружины, воздействующей на противоположный конец коромысла.

Не умаляя достоинств такого конструктивного решения, следует отметить, что реализованная в нем кинематическая схема узла прижатия подвижного огнеупорного элемента требует тщательного подбора всех устанавливаемых пружин для обеспечения постоянства упругих характеристик, которые необходимо регулярно контролировать на специальных стендах.

Анализ возможности выполнения отмеченных операций при обслуживании разливочных устройств зарубежных производителей показал, что у систем, разработанных фирмами Interstop (см. рис. 1 а) и Vesuvius (см. рис. 1, б), осуществление контроля силы упругости, развиваемой каждой пружиной, и ее замена при выходе из строя возможны только после снятия всего устройства с ковша и полной его разборки на стенде в мастерской.

Система, предложенная фирмой Flogates (см. рис. 1, ), позволяет выполнить контроль упругих характеристик пружин непосредственно на ковше, однако для их замены требуется частичная разборка узла прижатия сменного огнеупорного элемента.

Устройство фирмы Danieli (рис. 1, г) дает возможность осуществлять при необходимости индивидуальную регулировку силы прижатия, развиваемой каждым пакетом тарельчатых пружин, и заменять их без полной разборки всей механической системы. Вместе с тем контроль силовых характеристик пружинных элементов требует их извлечения из узла прижатия стакана-дозатора.

С целью устранения указанных недостатков сотрудниками Донецкого национального технического университета, НПО «Доникс» и Новокраматорского машиностроительного завода (НКМЗ) разработано и спроектировано устройство для быстрой смены стаканов-дозаторов промежуточного ковша сортовой МНЛЗ.

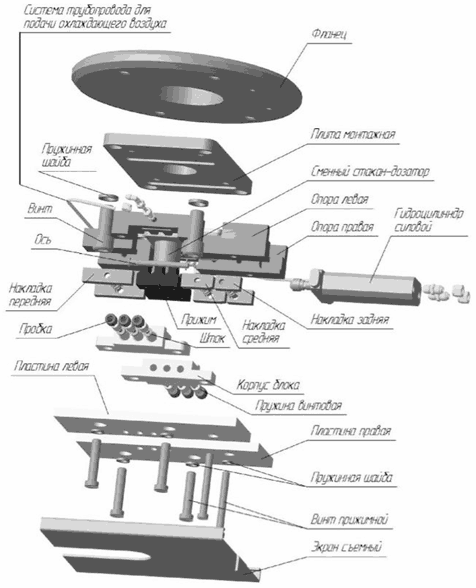

Структурный состав предложенной разливочной системы приведен на рис. 2. Она содержит металлический корпус, снабженный средствами крепления в виде винтов к наружной поверхности днища промежуточного ковша. Корпус имеет центральное вертикальное отверстие, в котором размещена нижняя часть огнеупорного гнездового блока со сталевыпускным стаканом промежуточного ковша. В металлическом корпусе выполнен продольный направляющий паз, в котором размещен сменный огнеупорный стакан-дозатор в металлической обечайке. Стакан-дозатор примыкает снизу к гнездовому блоку и установлен с возможностью перемещения съемным силовым гидроцилиндром вдоль направляющего паза. Прижатие стакана-дозатора к гнездовому блоку осуществляется механизмом, включающим поворотные элементы, симметрично установленные на осях по обеим сторонам стакана-дозатора вдоль оси его перемещения в пазу металлического корпуса. Для передачи силы прижатия к стакану-дозатору поворотные элементы кинематически взаимосвязаны с предварительно сжатыми пружинами, размещенными на направляющих штоках с упорными буртиками в горизонтальных цилиндрических каналах, выполненных в металлическом корпусе. На внутренних поверхностях этих каналов нарезана резьба для ввинчивания пробок, обеспечивающих регулирование степени сжатия пружин. Каждая из пробок своей задней торцевой поверхностью выходит наружу металлического корпуса. Для вращения пробки на выходящей наружу торцевой части предусмотрен либо шлиц под отвертку, либо головка под ключ.

Рисунок 2 – Конструктивное исполнение элементов устройства для быстрой замены стаканов-дозаторов

Принцип работы устройства и порядок его обслуживания в процессе эксплуатации следующие. Во время дозированной разливки стали из промежуточного ковша в кристаллизаторы МНЛЗ вертикальные каналы стакана-дозатора и сталевыпускного стакана огнеупорного гнездового блока совмещены. При этом резервный стакан-дозатор размещен между действующим стаканом-дозатором и силовым гидроцилиндром. Прижатие находящегося в работе стакана-дозатора обеспечивается предварительно сжатыми пружинами. В случае существенного изменения диаметра вертикального канала стакана-дозатора, вызванного заметалливанием или размыванием, осуществляют его замену резервным. Для этого в полость силового гидроцилиндра подают под избыточным давлением рабочую жидкость. Шток цилиндра, перемещаясь из одного крайнего положения в другое, проталкивает оба стакана-дозатора на расчетное расстояние, в результате чего вышедший из строя элемент смещается влево, а его место под сталевыпускным стаканом занимает резервный, что приводит к стабилизации скорости истечения жидкой стали из промежуточного ковша в кристаллизатор. После этого шток цилиндра возвращают в исходное положение, цилиндр снимают с устройства, в продольный паз которого устанавливают очередной резервный стакан-дозатор, а вышедший из строя убирают. Затем гидроцилиндр вновь устанавливают и фиксируют на корпусе устройства.

При обслуживании разливочной системы для контроля жесткости пружин в отверстие каждого из поворотных элементов поочередно вводят хвостовик динамометрического ключа и поворачивают элемент на небольшой угол на оси, контролируя обеспечиваемую пружиной упругую силу. В случае необходимости регулировки силы прижатия пробку поворачивают в нужном направлении, сжимая или ослабляя пружину. Если изменением высоты пружины не удается достичь заданного значения силы прижатия, ее заменяют новой без снятия устройства с ковша. Для этого выворачивают пробку из цилиндрического канала металлического корпуса [4]. Новизна разработки защищена патентом Украины [5].

Предложенное техническое решение по совершенствованию устройства, обеспечивающего стабилизацию скоростных режимов разливки стали длинными сериями на сортовых машинах непрерывного литья заготовок за счет быстрой смены стаканов-дозаторов, принято НКМЗ для использования в типовых проектах машин непрерывного литья заготовок реконструируемых и вновь строящихся сталеплавильных цехов металлургических предприятий Украины и России.

Таким образом, с учетом результатов анализа достоинств и недостатков известных зарубежных аналогов разливочных устройств для дозированного перелива стали из промежуточного ковша в кристаллизаторы сортовой машины непрерывного литья заготовок разработан отечественный вариант системы быстрой смены стаканов-дозаторов, при эксплуатации которой отпадает необходимость в выполнении ряда трудоемких операций, связанных с обеспечением постоянства силы прижатия сменного огнеупорного элемента.

Библиографический список

1. Попандопуло И.К., Михеевич Ю.Ф. Непрерывная разливка стали. – М.: Металлургия, 1990. – 296 с.

2. Теория и практика непрерывного литья заготовок / А.Н. Смирнов, А.Я. Глазков, В.Л. Пилюшенко и др. – Донецк: НОРД компьютер. 2000. – 363 с.

3. Еронько С.П., Быковских С.В. Разливка стали: Оборудование. Технология. – Киев: Техніка. 2003. – 216 с.

4. Совершенствование конструкции устройства для быстрой смены стаканов-дозаторов промковша МНЛЗ / С.П. Еронько, А.Н. Смирнов, Д.А. Яковлев и др. // Металлургическая и горнорудная промышленность. 2006. № 8. С. 107-109.

5. Пат. 74507 Украины, В 22 В 41/56. Устройство для смены стаканов-дозаторов промежуточного ковша машины непрерывного литья заготовок. Опубл. 15.12.2005. Бюл. № 12.