Развитие методов расчета и исследований прочности металлургического оборудования

Автор: Белодеденко С.В.

Источник: Журнал «Металлургическая и горнорудная промышленность». – 2009. – №4. – С. 94-98.

Аннотация

УДК 621.01/03

Белодеденко С.В. Развитие методов расчета и исследований прочности металлургического оборудования Выполнен хронологический обзор концепций расчетов на прочность металлургического оборудования. Показано, что в современных условиях производства оправдано использование концепции приемлемого риска, а техническая безопасность механических систем рассматривается как сохранение целостности их элементов. Предложен ресурсный подход для определения допустимого уровня риска эксплуатации.

При создании и эксплуатации металлургического оборудования механики неизбежно возникает необходимость выполнения различных расчетов и исследований. Их назначение, методы, очередность и глубина выполнения зависят, как от стадии реализации машины (проектирование, изготовление, эксплуатация), так и от этапа ее жизненного цикла. Не последнюю роль в этом играет научно-технический уровень организаций и специалистов, которые проектируют и изготавливают оборудование. Эффективность такого обоснования существенно зависит от концепций, положенных в основу создания и использования машин. От этого зависит набор расчетов и исследований, обосновывающих принятые технические решения. Наибольшую долю в обосновании конструктивных параметров металлургического оборудования занимают расчеты на прочность и долговечность. В настоящей работе рассмотрены проблемы прочности и надежности конструкций в металлургии. Ее назначение – оказать помощь специалистам в рациональном выборе инженерно-инструментальных средств для обеспечения требуемых показателей работоспособности оборудования.

Всякий расчет, относящийся к технологическому оборудованию, представляет собой прогнозирование его работоспособности. Различают расчеты, призванные обеспечить функционирование механических систем и возможность выполнения возлагаемых на них технологических операций (1-я группа), а также расчеты на прочность и надежность, предназначенные подтвердить ресурс и качество, производимых оборудованием работ (2-я группа). К первой группе расчетов относятся расчеты рабочих параметров процессов и конструкций для их выполнения (производительность, скорость, технологические сопротивления, мощность). Ко второй группе относятся расчеты, где определяется нагрузка на отдельные элементы конструкций и их напряженно-деформированное состояние, уравнения предельного состояния, запасы прочности долговечности, вероятность безотказной работы.

При создании оборудования металлургического комплекса превалируют расчетные задачи 1-й группы. Это вполне объяснимо, поскольку, как правило, такое оборудование проектируется, как уникальное и в первую очередь важно обеспечить выполнение технологии. После того, как объект пройдет отработку по функционально-технологическим критериям, преодолев этап уникальности, наступает этап его совершенствования. В этот период могут ставиться задачи, связанные с оптимизацией показателей надежности и материалоемкости технологического оборудования. Следовательно, вопросы надежности для металлургического оборудования, не являлись первоочередными, чему способствовала его плановая обновляемость, отсутствующая в современных условиях.

Тем не менее, целостность уникальных объектов обеспечивалась, поскольку она достигалась расчетом запасов прочности при наиболее тяжелом случае: минимально возможное сопротивление разрушению сопоставляется с максимально возможным напряжением. В такой ситуации особую важность приобретают методы установления уровней статических (обычно технологических) и динамических (обычно паразитных) нагрузок. Поэтому с момента выделения изучения металлургического оборудования в самостоятельную специальность (середина ХХ ст.) вопросы его прочности стали ассоциироваться с динамикой механических систем. В какой-то мере такой односторонний подход объяснялся узким диапазоном прочностных характеристик применяемых металлов: при переходных процессах нагрузки возрастают настолько, что никакая сталь не могла их выдержать.

В указанном направлении наиболее успешно работали ученые днепропетровской школы С.Н. Кожевникова (Ф.К. Иванченко, И.И. Леепа, А.С. Ткаченко и др.). Кроме получения предельных нагрузок и коэффициентов динамичности, результаты динамических расчетов использовались для выявления причин и источников неблагоприятных колебаний, чтобы путем конструктивно-эксплуатационных мероприятий минимизировать появление опасных переходных процессов. Абсолютизация такого подхода на современном этапе, когда программное обеспечение позволяет решать дифференциальные уравнения высоких порядков для многомассовых моделей, очевидно, должна иметь какой-то предел. Могут быть выявлены такие возмущения, возможность появления которых будет чрезвычайно мала в эксплуатации и расчет на наиболее тяжелый случай бессмыслен.

Перспективы динамических расчетов связаны с последующим формированием историй нагружения. Одним из первых такую возможность оценил В.И. Большаков, предложивший систематизировать результаты моделирования динамики приводов металлургических машин для получения итогового спектра нагружения при расчете их деталей на выносливость [1].

В последующем Л.В. Коновалов, отойдя от решения динамических задач, на основании обобщения экспериментальных исследований нагруженности прокатных станов и металлургических подъемных кранов разработал метод синтеза, в котором итоговый спектр образуется как смешанное распределение с учетом организационно-технологических факторов и вариации реальных рабочих процессов.

Непосредственно вопросы целостности металлургического оборудования решались в фарватере общих проблем прочности, заимствуя методы и результаты, полученные в механике деформируемого твердого тела. Оценкой напряженно-деформированного состояния деталей сложной формы наиболее глубоко занимались специалисты институтов ВНИИМетМаш и НИИТяжМаш Уралмашзавода (названия прежние), которые решали практические задачи. В этом направлении системно работали Б.А. Морозов и Л.В. Коновалов (станины и главные линии проектных станов), А.И. Целиков и И.И. Меерович (универсальные шпиндели), В.М. Шусторович и А.И. Майоров (термонапряженность конструкций конвертеров), М.Я. Тылкин и П.И. Полухин (прокатные валки), А.И. Сурков и Б.В. Розанов (узлы тяжелых прессов), Б.Н. Поляков (первые расчеты МКЭ узлов машин блюминга). В целом же, оценка напряженно-деформированного состояния обычно входила составной частью в комплекс работ по научному сопровождению конкретных видов металлургических машин. Поэтому сложно выделить прочность металлургического оборудования в отдельную дисциплину при обучении студентов.

Интенсификация производства 60-х годов ХХ ст. показала, что создание запасов прочности по условиям наиболее тяжелого случая не страхует оборудование от разрушений, но ведет к его громоздкости и энергоемкости. Излишне тяжелые подвижные узлы машин являются источником саморазрушающих инерционных нагрузок. Подобное противоречие требовало разрешения. А.И. Целиков как путь снижения материалоемкости предложил наращивание показателей металлургических машин – тогда установочная мощность единицы оборудования растет интенсивнее, чем его масса, что и ведет к снижению удельной материалоемкость. Однако, такие машины требуют высоких энергозатрат, как на выполнение полезной работы, так и на преодоление внутренних сопротивлений в излишне габаритных узлах трения. Энергетический кризис 70-х годов ХХ ст. за рубежом и последующие события конца ХХ ст. в отечественном производстве поставили под сомнение такой путь.

В.М. Гребенник одним из первых осознал, что металлургическое оборудование нуждается в изменении критериев прочностного расчета, и пришел к необходимости расчета на долговечность [2]. Он показал, что знание характеристик сопротивления усталости не менее важно, чем информация о действующих нагрузках. Цена ошибки при выборе характеристик сопротивления усталости достаточно велика. Если следовать распространенным рекомендациям и принимать показатель наклона кривой усталости от m = 9 до m = 5, то при реальном эксплуатационном процессе накопленное повреждение к моменту его оценки изменяется от 0,000043 (m = 9) до 0,45 (m = 5) [3]. То есть расхождение – на 4 порядка, хотя статистическая природа усталости металлов обусловливает вариацию повреждения не более, чем на 2 порядка. В первом варианте оценки деталь может работать неограниченно, а во втором ее необходимо уже снимать с эксплуатации.

Накопленное повреждение является информационным показателем, определяющим техническое состояние и ресурс механических систем. Его мониторинг при эксплуатации, осуществляемый автоматизированными системами контроля работы, повышает безопасность машин. Впервые оснащать металлургическое оборудование такими встроенными системами предложил в 80-х годах ХХ ст. А.В. Гордиенко. Это послужило толчком для перехода к стратегии обслуживания по техническому состоянию и сейчас его диагностика производится на большинстве предприятий, как стационарными, так и переносными средствами.

На этом этапе возросло значение методов прогнозирования ресурса. Применительно к металлургическому оборудованию В.М. Гребеник адаптировал методы расчета на выносливость, основанные С.В. Серенсеном и В.П. Когаевым. Представитель научной школы Уралмаша Д.М. Беренов предложил энергетический метод расчета на прочность деталей дробильного оборудования, а его коллега Б.Н. Поляков начал использовать теорию случайных процессов для расчета машин обжимных станов. Специфические особенности эксплуатации металлургического оборудования, связанные с упругопластическими деформациями, нашли отражение в расчетах на малоцикловую усталость, которые для условий кручения деталей прокатных станов развил А.В. Гордиенко. Ученые Челябинского технического университета (Д.А. Гохфельд, О.С. Садаков и др.) разработали оригинальный подход к оценке термопрочности и формоизменения теплонагруженных конструкций. Заметные исследования циклической прочности технологического подъемно-транспортного оборудования металлургических заводов проводили сотрудники Днепродзержинского технического университета (В.Ф. Кучеренко и др.). Фактически, успехи в исследовании сопротивления усталости позволили при обслуживании оборудования реализовать активную концепцию «прогнозирование-предупреждение» взамен пассивной концепции «выявление-устранение».

В 80-х годах ХХ ст., главным образом, усилиями В.К. Цапко как отдельное направление машиноведения, оформилась надежность металлургического оборудования, развившаяся из общей теории надежности и вобравшая из общей теории надежности вобравшая в себя оценку пяти групп показателей [4]. Практически рассматриваемая 2-я группа расчетов посвящена определению ряда показателей надежности. Соответственно этому, переход к расчетам на выносливость металлургического машин в вероятностном аспекте (В.М. Гребеник и Е.К. Мамчиц), что было обусловлено необходимостью учета изменчивости нагрузки и свойств механической системы, связывал с влиянием математической теории надежности. Как при расчетах на циклическую прочность, так и при оценке надежности используются одни и те же характеристики, в частности, вероятность безотказной работы как конечный результат обоих процедур.

К концу ХХ ст. в надежности металлургического оборудования стал ощущаться кризис, который затронул общую надежность. Слишком часто и намного стали различаться прогнозируемые и фактические показатели. На этот момент подошел к завершению безопасный срок эксплуатации многих промышленных объектов, запроектированных с учетом методов надежности. На фоне спада производства в отношении надежности появился пессимизм, на предприятиях стали сокращать подразделения, занимавшиеся этой проблемой.

Причины такой ситуации известный специалист в теории надежности В.П. Стрельников видит в том, что основные нормативные руководства базируются на математико-статических методах, которые «недостаточно эффективны при оценке надежности вновь разрабатываемых, высоконадежных и единичных изделий, находящихся в эксплуатации» [5]. Именно такие методы были заимствованы из «электронной» надежности и перенесены на уникальное металлургическое оборудование. Выход из сложившегося положения специалисты в области надежности связывают с использованием вероятностно-физических методов, анализирующих природу отказов. Но если для каких-то деградационных процессов этот метод нов, то для оценки прочности он применялся всегда.

Данное предложение совпало по времени с внедрением концепции приемлемого риска, отразившей необходимость создания экономных по энерго- и материалоемкости, а так же по техническому обслуживанию машин и конструкций. Потребителя интересует не только собственно надежность, сколько минимизация ущерба от отказов. То есть важна функция (результат), которую реализует надежность, а не сама она как средство. Поскольку для сложных технических систем (а таковыми являются силовые конструкции металлургического оборудование, имеющие много потенциально опасных мест и воздействующих на них повреждающих процессов) абсолютная надежность недостижима, то для них следует обеспечивать необходимый уровень безопасности, назначение которого тесно связано с риск-анализом. Получилось так, что наиболее перспективные разработки, найденные при изучении природы прочности материалов, такие как деформационные и энергетические критерии замедленного и внезапного хрупкого разрушения, модели случайной усталости, трибофатика, воплотились в системе оценки безопасности конструкций.

Понятие безопасности оборудования как самодостаточного показателя его качества

Безопасность оборудования с одной стороны является составляющей промышленной безопасности и черпает отсюда нормативную базу, а с другой стороны – это один из показателей надежности и связан с ней методически. Актуальность проблемы технической безопасности обусловлена тем, что безопасность производства регламентирована стандартами ИСО, соблюдение которых требуется при сертификации продукции металлургических предприятий. Предпосылкой актуальности проблемы безопасности служит тенденция продления сроков эксплуатации технологических и транспортных систем, выработавших назначенный (амортизационный) ресурс. В металлургии, где велик износ основных фондов, многие объекты не могут быть замещены новыми системами по экономическим мотивам, но они и не исчерпали технический ресурс, резервы которого следует установить. Подобные работы ведутся в металлургическом производстве для тяжелых прессов [6] и целесообразны при модернизации прокатных станов, станины которых имеют существенный резерв циклической прочности после 40-50 лет эксплуатации.

Методы оценки безопасности развились из статической строительной механики, когда в 1959 году В.В. Болотин впервые применил статическую теорию для оценки сейсмического риска [7]. С тех пор понятие безопасности как синоним надежности стало применяться для техногенных объектов, эксплуатация которых предусмотрена до предельного состояния. На настоящем этапе эти термины стали разниться.

Прежде всего, следует отметить, что надежность имеет дело с разномасштабными потоками отказов. Если объектами надежности являются, практически, все элементы технической системы, то объектами безопасности являются базовые несущие конструкции и ответственные детали, отказ которых сопряжен с потерями большими, чем стоимость самих деталей.

В задачах безопасности анализируется не партия изделий, а каждое изделие в отдельности. Осуществляется индивидуальное прогнозирование, лежащее в основе стратегии обслуживания по техническому состоянию. При этом вероятностно-физические методы прочности используют байесовскую трактовку вероятности как меру уверенности в истинности суждения. Это дает основание использовать вероятность безотказной работы в качестве меры безопасности.

Непонимание этого положения некоторое время сдерживало внедрение вероятностных методов расчета для уникальных объектов. В конце 80-х годов ХХ ст. в среде прочнистов дискутировался данный вопрос. В частности, такие специалисты, как Л.В. Коновалов и А.И. Сурков, выражая определенный скепсис, говорили о «необходимости дать трактовку понятия вероятность отказа для крупногабаритной детали единичного исполнения, поскольку заказчик может не понять информацию о том, что поломка произойдет для 10 % валов из общего количества и будет требовать запасной вал именно для своего экземпляра машины» [8]. Данная коллизия преодолена в системе безопасности конструкций, приверженцами которой стали эти ученые. Важной особенностью оценки безопасности является моделирование аварийных ситуаций, при которых конструкция подвергается сверхдопустимым повреждениям. Поэтому в историю нагружения вводятся перегрузки, происхождение которых не имеет существенного значения. В отличии от этого, оценка надежности производится по нормативным или зарегистрированным режимам, которые не могут объяснить, а методы не могут учесть появления перегрузок.

Стоит также обратить внимание, что с точки зрения диагностики методы надежности более успешно оценивают исправные состояния, а в системе безопасности прогнозируются работоспособные состояния. Как известно, неисправные состояния определяются параметрическими отказами, а работоспособные состояния – целостностью элементов системы. Тем самым наметилось эволюционное разделение излишне размытой проблемы надежности машин на более обособленные направления – параметрическую надежность и безопасность. Каждому из них присущи разные виды отказов: в вопросах безопасности силовых систем страхуются от разрушений, а при обеспечении надежности рассматриваются все вилы отказов. Причем параметрические отказы, как правило, связаны с износом, который в системе безопасности играет роль условий эксплуатации.

Для каждого направления характерны свои признаки, которые с некоторой долей условности позволяют определять взаимоадекватность методов и задач (рис. 1). Например, концепция проектирования оборудования должна быть увязана с концепцией и системой его обслуживания и утилизации. Неконролепригодное, рассчитанное по запасам прочности на неопределенно-длительный срок оборудование сложно и малорезультативно оснащать средствами диагностики, так как оно спроектировано в предположении абсолютной безопасности. Вместе с этим, применение встроенных систем мониторинга работы машины, ориентированных на обслуживание по техническому состоянию, избавляет конструктора от излишнего консерватизма, позволяя создать экономное по материало- и энергопотреблению оборудование.

Рисунок 1 – Задачи и методы обеспечения надежности и безопасности силовых систем

Допустимый риск и повышение безопасности

Риск эксплуатации конструкции оценивается показателем:

где f – частота аварий;

S – интенсивность потерь от них, который измеряется через потери (ущерб) в единицу времени.

Вследствие нечеткости определения потерь в риск-анализе принято разделять материальную и частотную составляющую, используя понятие оперативной характеристики риска:

где Рр - вероятность разрушения в течение срока эксплуатации.

Таким образом, в теоретическом аспекте безопасность представляет состояние оборудования, при котором риски его эксплуатации не превышают допустимых [9].

Из приведенных выражений следует, что используемые для оценки прочности детерминированные расчеты, когда вероятность Рр = 0,5, для оценки безопасности бесполезны, поскольку ее не обеспечивают ρ = 1 и R = 0. При реально обеспечиваемых уровнях надежности, где вероятность разрушения не превышает Рр < 0,02, уровень безопасности, практически, становится равным вероятности безотказной работы.

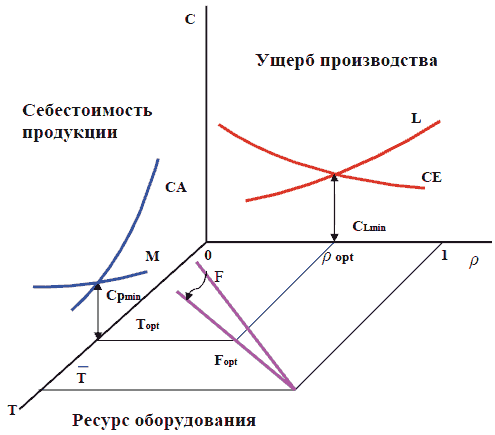

Критерий расчета по концепции приемлемого риска формализуется в виде ρT < [ρ] или RТ > [R], когда текущие уровни риска или безопасности ρT и RТ сравниваются с предельными значениями [ρ] и [R]. Установление последних является своеобразным камнем преткновения, что обусловлено изменчивостью рисков во времени. Принципиальная возможность применения критериев безопасности и управления рисками поясняется с помощью диаграмм оптимальных сроков службы Тopt и рисков ρopt (рис. 2). Их значения соответствуют минимумам себестоимости продукции Cpmin и потенциального ущерба CLmin. Себестоимость Ср, кроме постоянных издержек, включает стоимость оборудования СА, которая уменьшается за счет амортизации и затрат на техническое обслуживание и ремонт М, которые растут со старением оборудования. Суммарный ущерб СL состоит из ожидаемых материальных потерь производства L, которые тем больше, чем больше риск, и из стоимости самой технической системы СЕ, которая чем дороже, тем должна подвергаться меньшему риску [9]. Все рассмотренные показатели оцениваются в денежных единицах С. Связь между диаграммами предлагается осуществлять посредством функции распределения сроков службы F, благодаря чему оперативная характеристика риска ρ возвращает себе материальную составляющую.

Рисунок 2 – Повышение безопасности при переходе от функции распределения назначенного ресурса F к функции распределения исходного ресурса Fopt, гарантированное значение которого должно соответствовать оптимальным риску ρopt и сроку службы Topt

Оптимизация функции F, у которой медианное (детерминированное) значение срока службы соответствует полному риску, производится в направлении увеличения точности прогнозирования (стрелка, рис. 2). Требуемая гарантированная долговечность должна устанавливаться с учетом стоимостных соображений и соответствует величине Торt, которая должна гарантировать безопасность R = 1 - ρopt. Прогнозируемое значение ТR по функции Fopt должно быть не меньше требуемого. Таким образом, повышение точности прогнозирования срока службы равноценно увеличению безопасности эксплуатации. Средний же уровень достигается традиционными мероприятиями. Предлагаемый подход позволяет объективно установить допустимый уровень безопасности – риска на момент контроля, как [ρ]Т или [R]Т.

Таким образом, охарактеризован круг задач и методов, которые присущи проблемам безопасности силовых систем. Решением этой проблемы в настоящее время занимаются довольно много компаний, предлагающих промышленным предприятиям услуги по экспертизе технической безопасности с помощью средств технической диагностики. Подобные мероприятия направлены, в первую очередь на внедрение системы обслуживания по техническому состоянию, контролируя наименее надежные детали, для которых пригодны математико-статистические методы и риск их эксплуатации невелик. Вследствие малой заблаговременности предсказания момента отказа система принятия решений при использовании средств диагностики должна быть «подстроена» под задачи безопасности в каждой конкретной ситуации. Особо ценно свойство технической диагностики отслеживать аварийные ситуации – предвестники будущих отказов.

Реальные работы по экспертизе безопасности металлургического оборудования ведут московские фирмы «Прочность» и «Надежность плюс», являющиеся фактически отделами АХК «ВНИИМЕТМАШ». Внимания механиков металлургического производства заслуживают исследования прочности и безопасности несущих конструкций доменного и сталеплавильного комплексов, проводимые специалистами из области промышленных зданий и сооружений. Коллективы под руководством В.М. Горицкого (Москва), Ю.П. Байшева (Екатеринбург), К.И. Еремина (Магнитогорск) добились значительных успехов в оценке остаточного ресурса и повышения безопасности кожухов доменных печей, воздухонагревателей, крановых металлоконструкций и трубопроводов металлургических цехов.

В Украине сегодня исследованиям прочности металлургического оборудования уделяется недостаточно внимания. Поэтому отсутствует научное сопровождение при освоении нового и при продлении эксплуатации действующего оборудования, а также при внедрении новых систем его обслуживания.

Вывод

Обзор развития исследований прочности механических систем свидетельствует о закономерности перехода к вероятностно-физическим методам ее оценки. В этом отношении металлургическое оборудование не является исключением, при его реализации используются передовые технологии конструирования, изготовления и эксплуатации. Структурирование проблемы надежности по целям привело к выделению из нее как наиболее информативного для потребителя показателя безопасности, который, впитав в себя вероятностно-физические критерии, образовал новое направление машиноведения.

Использование для оценки безопасности ресурсного подхода, в котором ключевую роль играет априорная функция распределения долговечностей, дает возможность управлять рисками эксплуатации оборудования. Суть этой процедуры заключается в поэтапной идентификации моделей старения путем выявления при контроле эксплуатационных параметров детерминированной компоненты в первоначально случайных факторах влияния. Ресурсная механика позволяет при проектировании реализовать концепцию приемлемого риска путем расчета деталей на гарантированную долговечность.

Приведенные доводы в обоснование актуальности второй группы расчетов для металлургического оборудования и тенденции их эволюции выливаются в проблему создания новой методологии оценки ресурса и безопасности механических систем технологического оборудования. Она должна базироваться на современных достижениях фундаментальных дисциплин и иметь свойство уточнения ресурса (повышения безопасности) при идентификации параметров повреждающего процесса и деградационной модели механической системы.

Библиографический список

1. Кожевников С.Н., Большаков В.И. Динамические нагрузки главных линий прокатных станов и учет этих нагрузок при расчетах на прочность и выносливость // Тр. I Всесоюз. конф. по расчетам на прочность металлургических машин. – М.: ВНИИМетмаш, 1968. – С. 28-45.

2. Гребеник В.М. Усталостная прочность и долговечность металлургического оборудования. – М.: Машиностроение, 1969. – 256 с.

3. Ксистрис, Санкар, Остигай. Оценка надёжности машин по степени усталостного повреждения, накопленного вследствие случайных вибраций // Конструирование и технология машиностроения. – 1978. – № 4. – С. 14-21.

4. Гребеник В.М., Цапко В.К. Надежность металлургического оборудования. – М.: Металлургия, 1980. – 344 с.

5. Стрельников В.П. О современном состоянии технологии исследования надёжности // Оценка и обоснование продления ресурса элементов конструкций: Тр. конф. – К.: Логос, 2000. – С. 533-543.

6. Пасечник Н.В., Сурков И.А. Обеспечение прочностной надежности металлургических машин – основа модернизации металлургического комплекса России / Сайт Международного союза «Металлургмаш». – 2007. – 17 с.

7. Болотин В. В. Прогнозирование ресурса машин и конструкций. – М.: Машиностроение, 1984. - 312 с.

8. Коновалов Л.В., Сурков А.И. Применение вероятностных методов расчета – возможности и реальность // Кузнечно-штамповочное производство. – 1989. – № 12. – С. 24-25.

9. Северцев М.А., Дедков В.К. Системный анализ и моделирование безопасности. – М.: Высшая школа, 2006. – 462 с.