Реферат

Трутень Ілля Миколайович

Факультет інженерної механіки та машинобудування

Кафедра гірничозаводського транспорту і логістики

Спеціальність Підйомно-транспортні, дорожні, будівельні, меліоративні машини та обладнання

Обґрунтування основних експлуатаційних параметрів та розробка проміжного приводу магістрального стрічкового конвеєра

Науковий керівник: к.т.н., доц. Шавлак Віктор Федорович

Зміст

- Вступ

- 1 Актуальність теми та постановка мети і завдань роботи

- 1.1 Актуальність теми

- 1.2 Мета і завдання роботи

- 2 Огляд і аналіз відомих конструкцій проміжних приводів стрічкових конвеєрів

- 3 Теоретичні дослідження з визначення параметрів і місця установки проміжних приводів магістральних стрічкових конвеєрів

- 3.1 Опис розроблюваного проміжного приводу

- 3.2 Опис алгоритму дії програми

- Висновок

- Перелік посилан

Вступ

У світовій економіці спостерігається тенденція переходу до альтернативних джерел енергії внаслідок вичерпання нафтових і газових запасів. Україна багата на вугілля та інші корисні копалини – джерела альтернативної енергії, світова потреба в них зростає, тому гірничодобувна промисловість є домінуючою галуззю нашої країни з перспективним майбутнім [1].

У гірничодобувній промисловості значна роль відводиться підйомно-транспортному машинобудуванню, перед яким стоїть завдання широкого впровадження у всіх галузях господарювання комплексної механізації і автоматизації виробничих процесів при виконанні основних і допоміжних операцій, як основи підвищення ефективності виробництва [2].

Найбільш високопродуктивним типом машин безперервної дії є стрічкові конвеєри. Стрічкові конвеєри є невід'ємною частиною підйомно-транспортних машин, тому повна або часткова конвеєризація виробництва забезпечує інтенсивність ведення робіт і збільшує продуктивність праці незалежно від дальності шляху транспортування [3].

Наявність проміжних приводів в магістральних стрічкових конвеєрах забезпечує бесперегрузочне транспортування по виробках великої протяжності, що сприяє більш інтенсивному виробництву і зменшує робоче навантаження на вантажну гілку за рахунок розподілу по довжині конвеєра тягового зусилля, що збільшує термін служби стрічки. Проміжні приводи, які мають невеликі розміри, зручні при монтажі та ремонті. Всі ці фактори сприяють подальшому дослідженню і розробці проміжних приводів на магістральних стрічкових конвеєра [3].

Цьому питанню і присвячена дана робота.

1 Актуальність теми та постановка мети і завдань роботи

1.1 Актуальність теми

Питаннями з дослідження і розробки проміжних приводів магістральних стрічкових конвеєрів займалися такі вчені, як к.т.н. Кост Г.Н. [4], Полосухін А.Я. [4], к.т.н. Котов М.А. [4], к.т.н. Дьячков В.К. [5], Коновалов В.С. [6, 7, 8], Баришев А.І. [9], проф. Будішевский В.О. [9], проф. Гейер В.Г. [10], проф. Штокман І.Г. [11], Співаковський О.О. [3], Дьяков В.А. [3].

Питаннями по даній темі займалися такі інститути і науково-дослідні організації як: ДонНТУ [9 – 11], ДонНУЕТ ім. М. Туган-Барановського [9], ВНІІПТМАШ [4 – 8],ІГД ім. О.О. Скочинського [4], Донгіпровуглемаш [9].

Стрічкові конвеєри з проміжними приводами випускають такі фірми як: Стіл Боне

(Англія) [9], Еріез

(США) [9], Міцубісі денкі

(Японія) [9], Інтер

и Зальцгіттер

(Німеччина) [9], Олександрівский машзавод

(Росія) [9].

Найбільш високопродуктивним типом машин безперервного транспорту є стрічкові конвеєри.

Стрічкові конвеєри широко використовуються у вугільній промисловості, де повна або часткова конвеєризація великих шахт забезпечує інтенсивне ведення гірничих робіт і збільшує продуктивність праці.

Рівень конвеєризації гірничих підприємств безперервно зростає, а освоєння нових великих родовищ безсумнівно потребуватиме широкого впровадження більш потужних стрічкових конвеєрів і конвеєрних ліній більшої протяжності.

На даний час більше 50% собівартості вугілля складають витрати на його транспортування від очисного вибою до поверхні шахти, що робить актуальним пошук резервів підвищення ефективності використання шахтних транспортних засобів, зокрема стрічкових конвеєрів.

Раціональним вирішенням завдання підвищення ефективності використання стрічкових конвеєрів слід визнати установку на серійних машинах проміжних приводів (на підставі дослідження проведених кафедрою ГЗТіЛ ДонНТУ спільно з шахтоуправлінням Жовтневе

ПО Донецьквугілля

). [9]).

Наявність проміжних приводів в магістральних стрічкових конвеєрах забезпечує бесперегрузочне транспортування по виробках великої протяжності, що сприяє більш інтенсивному виробництву і виключає додаткове дроблення транспортованого вантажу, зменшує робоче навантаження на вантажну вітку за рахунок розподілу по довжині конвеєра тягового зусилля, що збільшує термін служби стрічки. Проміжні приводи, які мають невеликі розміри, зручні при монтажі та ремонті.

Для більш раціонального та ефективного використання стрічкових конвеєрів необхідно проведення подальших досліджень з метою оптимізації схеми розташування та конструкції існуючих та розробку абсолютно нових типів проміжних приводів.

На підставі вищевикладеного тема даної роботи є актуальною.

1.2 Мета і завдання роботи

Мета роботи – вибір найбільш раціональної схеми розміщення і типу проміжних приводів залежно від конструкції і особливостей експлуатації магістральних стрічкових конвеєрів.

Для досягнення зазначеної мети поставлені такі основні завдання:

- Перевірка основних положень, розроблених раніше теоретичних передумов;

- Аналіз відомих конструкцій проміжних приводів і вибір оптимального варіанту;

- Розрахунок розподілу навантаження між приводами при зміні навантажень по довжині конвеєра;

- Розрахунок розподілу тягового зусилля на верхню і нижню гілку конвеєра;

- Визначення натягів вантажонесучої стрічки в залежності від розподілу тягового зусилля по довжині конвеєра з урахуванням наявності промприводів;

- Розрахунок кількості промприводів в залежності від необхідного тягового зусилля і потужності;

- Розробка конструкції оптимального варіанту промпривода.

2 Огляд і аналіз відомих конструкцій проміжних приводів стрічкових конвеєрів

У даному розділі будуть розглянуті конструктивні особливості різних видів проміжних приводів не тільки застосовуваних масово на стрічкових конвеєрах в даний момент, але і експериментальні зразки промприводів які ще не набули широкого застосування в промисловості але є дуже перспективними при подальшому їх впровадженні.

Основна перевага застосування промприводів – збільшення довжини або продуктивності стрічкових конвеєрів без збільшення натягу в контурі стрічки, а так само бесперегрузочного транспортування по виробках великої протяжності.

Проміжний фрикційний привід

Даний тип приводу призводить конвеєр в рух за допомогою сили тертя виникаючих між приводним контуром і основною стрічкою.

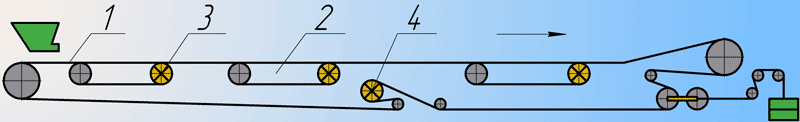

Стрічковий конвеєр з проміжними фрикційними приводами з плоским контактом тертя (Рис. 2.1). Конвеєр складається з вантажонесучої стрічки 1, проміжних приводів 2, приводних барабанів проміжних приводів 3, приводу вантажонесучої стрічки 4.

Тягове зусилля вантажонесучій стрічці передається від приводного стрічкового контуру в наслідок виникнення між ними сил тертя [3].

Рис. 2.1. Схема стрічкового конвеєра з проміжними фрикційними приводами

Під керівництвом к.т.н. Котова М.А. спільно з к.т.н. Костом Г.Н. та інженером Полосухіним А.Я. в ІГД ім О.О. Скочинського спільно з ВНІІПТМАШ був побудований експериментальний зразок многоприводного конвеєра фрикційного дії.

Кут нахилу конвеєра до горизонту становить 16 °, загальна довжина 42 м, на ньому було встановлено два приводних стрічкових контуру з стрічкою шириною 1000 мм, що приводять у рух вантажонесучу стрічку тієї ж ширини. Конвеєр має привід, що складається з редуктора СКР-1 і короткозамкненого електродвигуна типу АО-73-4 потужністю 28 кВт і числом обертів – 1460 об/хв.

Важливим параметром многоприводного стрічкового конвеєра є відношення довжини контакту приводний і вантажонесучої стрічок до загальної довжини конвеєра. У даному зразку зміна цього відношення досягається шляхом відхилення приводної стрічки під роликоопори вантажонесучої стрічки. Максимальна довжина одного приводного контуру складає 13,5 м. вантажонесучі і приводні стрічки мають п'ять прокладок з бельтингу Б-820 [4].

Фірмами Крупп Індустрія

і Штальбау

(Німеччина) проведені випробування проміжних фрикційних приводів стрічкового типу на високопродуктивному стрічковому конвеєрі (продуктивність 16000 т/год) в Рейнському буровугільному басейні. Випробування почалися з встановлення двох приводних конвеєрів довжиною 150 і 300 м, вбудованих між верхньою і нижньою гілками основного конвеєра. Проте зважаючи на високий коефіцієнт тертя між вантажонесучою і приводною стрічками від використання конвеєра довжиною 300 м незабаром відмовилися. Сила тяги приводного конвеєра довжиною 150 м була підвищена за рахунок введення в контакт нижньої гілки його стрічки з нижньою гілкою стрічки основного конвеєра. За 18 місяців випробувань не було виявлено помітного зносу контактуючих поверхонь стрічок.

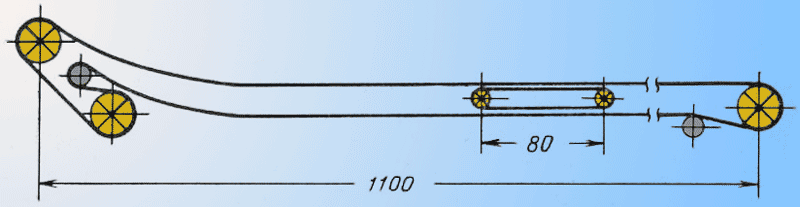

В даний час подібний проміжний привід встановлений на магістральному стрічковому конвеєрі довжиною 1100 м, пов'язуючим кар'єр з ТЕЦ (Рис. 2.2).

Рис. 2.2. Схема стрічкового конвеєра з проміжним фрикційним приводом стрічкового типу

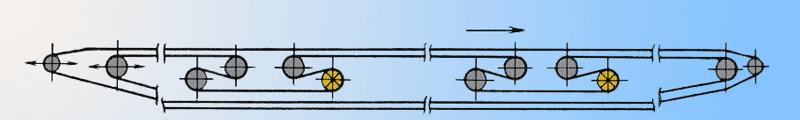

Двухстрічковий конвеєр з двома нескінченними стрічками і проміжними приводами (Рис. 2.3) випускається англійською фірмою Кейбл Белт

.

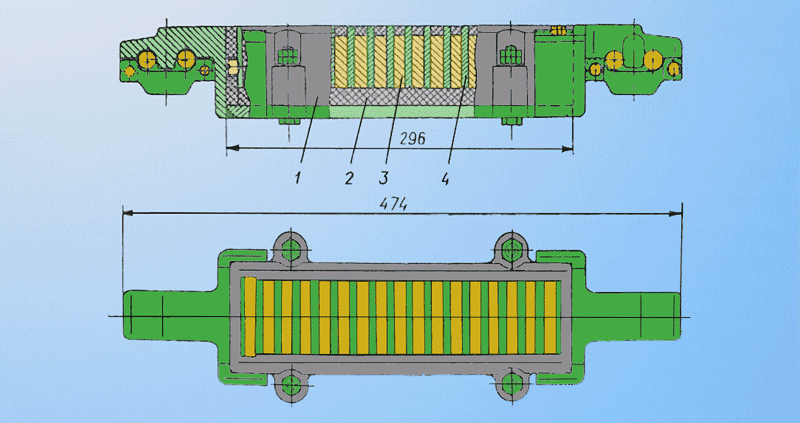

Рис. 2.3. Схема двухстрічкового конвеєра

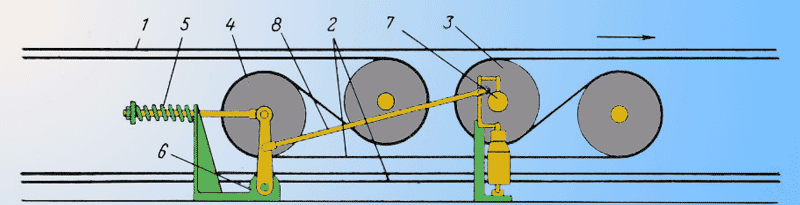

Одна стрічка конвеєра є вантажонесучою, а друга – тяговою. Приводи розташовуються між верхньою і нижньою гілками стрічок (Рис. 2.4). Застосовуються асинхронні двигуни з короткозамкненим ротором. З'єднання валу двигуна з валом приводного барабана здійснюється регульованою гідравлічною муфтою 7. Коли натяг перевищить певний допустимий для даного приводу межу, натяжний барабан 4 зміститься і стиснення пружини 5 досягне такого положенні, що за допомогою тяги 8 лопатки гідромуфти почнуть виводитися з масла. Ковзання гідромуфти збільшиться і навантаження перерозподілиться на інші приводи. У період усталеною роботи конвеєра система управління автоматично регулює завантаження приводів відповідно до завантаження ділянок стрічки [12].

Рис. 2.4. Схема проміжного приводу:

1 – вантажонесуча стрічка; 2 – приводна стрічка; 3 – приводний барабан, 4 – натяжний барабан, 5 – натяжний пружинний пристрій; 6 – вісь повороту; 7 – гідравлічна регульована муфта, 8 – тяга

Магнітно-фрикційний проміжний привід

У даному типі приводу передача тягового зусилля відбувається за допомогою магнітно-фрикційних сил виникають між приводний і основною стрічкою.

Експериментальний зразок магнітно-фрикційного проміжного приводу (Рис. 2.5) виготовленого в Донецькому національному технічному університеті на базі ГШ-2. Привідна станція 1 складається з двигуна, ланцюгової муфти та двоступеневого редуктора, прикріпленого до боковини 2. Магнітні секції складаються з траверс 3 та змонтованих на них постійних литих підковоподібних магнітів 4. Траверси укріплені до двох нескінченним стандартним тяговим розбірним ланцюгах.

Рама покоїться на двох опорах 5, 6. Траверси виконані такої конструкції, що при проходженні стрічки над приводом її жолобчаста форма не змінюється. Магнітна система розташовується між гілками конвеєрної стрічки. Привід може взаємодіяти тільки з однієї верхньої гілкою стрічки або з обома гілками одночасно. Для цього на нижньої гілки стрічки встановлені спеціальні напрямні ролики.

Рис. 2.5. Схема експериментального зразка магнітно-фрикційного проміжного приводу

У стрічковому конвеєрі з магнітно-фрикційними проміжними приводами в якості тягового і вантажонесучого органу може бути застосована стандартна стрічка або спеціальна магнітно-м'яка стрічка до складу якої входить магнітно-м’який наповнювач (ПШ-3). Перевагою першої є те, що вона вже серійно випускається промисловістю, недоліком – недовикористання її міцності. Економічно більш доцільно застосовувати другий тип стрічки.

Стрічковий конвеєр з магнітно-фрикційними приводами дозволяють застосовувати стрічку з невеликим числом прокладок. Це призводить до зменшення вартості стрічки на одній установці [10, 11].

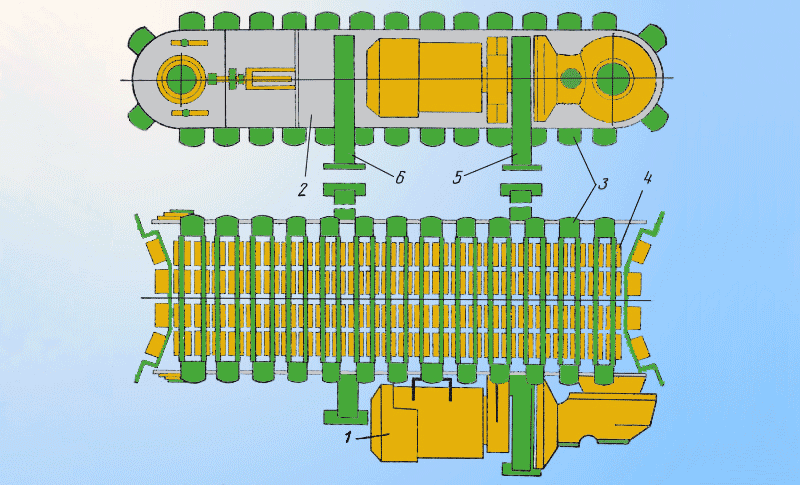

На базі експериментальних та наукових досліджень ДонНТУ і Дондіпровуглемаш на Олександрівському машзаводі (Росія) на базі серійного стрічкового конвеєра 1Л-80 був виготовлений многоприводний магнітно-стрічковий конвеєр типу МСК (Рис. 2.6).

Рис. 2.6. Схема многоприводного магнітно-стрічкового конвеєра МСК

Конвеєр МСК складається з проміжного магнітно-фрикційних приводів 1, натяжного пристрою 2, розвантажувального пристрою 3 з обводним барабаном, завантажувального пристрою ресорного типу 4, става 5, стрічки 6. Проміжний привід забезпечується приводним блоком, що складається з електродвигуна 7, турбомуфти 8 і редуктора 9. Приводний блок кріпиться консольно, що зменшує габарит по ширині.

Для натягу приводних ланцюгів проміжного приводу використовується гвинтовий пристрій 10. Між приводною і натяжною секціями встановлюються лінійні секції, від їх кількості залежить довжина приводу і тягове зусилля, що розвивається ним. До приводних ланцюгах кріпляться магнітні блоки 11, що створюють тягове зусилля, яке передається стрічці. Блоки встановлюються через 300 мм, що згідно з дослідженнями є найбільш оптимальним кроком. Магнітні блоки через один встановлюються на ролики, що переміщаються по напрямних.

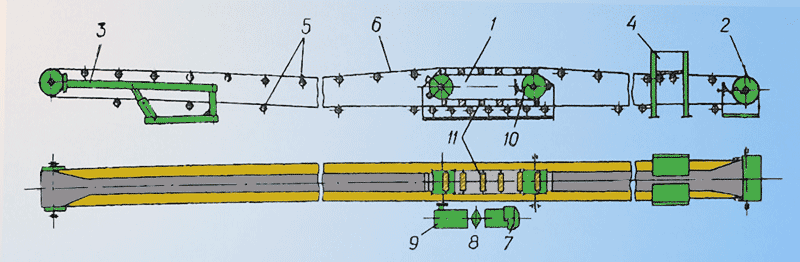

Блоки (Рис. 2.7) складаються з магнітодержача 2, пластмасової коробки 1, в яку набираються магніти 3, чергуючись зі сталевими магнітопроводами 4. Магніти орієнтовані так, щоб полюси, що виходять до одного магнітопроводу, були однойменними. Для магнітних блоків застосовують оксидно-барієві постійні магніти, які в порівнянні з литими магнітами мають меншу вартість і створюють великі тягові зусилля, але бояться ударів і зміни температури.

Рис. 2.7. Схема магнітного блоку

Принцип дії конвеєра полягає в наступному. Зірочки приводного валу проміжного приводу рухають тягові ланцюги з магнітними блоками, останні за рахунок магнітно-фрикційного контакту передають рух на стрічку.

З наявністю проміжних приводів відбувається перерозподіл навантажень на вантажонесучу стрічку і відпадає необхідність у застосуванні високоміцних стрічок великої вартості, а також складних натяжних пристроїв, що не подрібнює вантаж, який транспортується [9, 12].

Лінійний асинхронний двигун (ЛАД)

Даний тип приводу розподілений по довжині конвеєра. Лінійний двигун можна представити як розгорнутий на площині статор асинхронного короткозамкненого двигуна, ця частина лінійного двигуна є нерухомою, по розміщеній в ній обмотці протікає змінний струм, створюючи змінне поле.

Конвеєр конструкції ІГД Мінчормету з лінійними асинхронними двигунами (Рис. 2.8) обладнаний звичайною конвеєрною стрічкою 2, яка кріпиться до поперечних траверс 8 встановленим на підвісці 7. Остання встановлена на колісні пари 6, рухаються по напрямних 9. На кінцевих станціях є неприводні барабани 5 для стрічки, напрямні для колісних пар виконані у вигляді півкола.

Рис. 2.8. Схема стрічкового конвеєра з лінійним асинхронним двигуном

Кожен ротор 4 лінійного асинхронного двигуна складається з шарнірно з'єднаних алюмінієвих пластин. Осі шарнірних з’єднань є одночасно осями несучих колісних пар. На рамі 1 по всій довжині конвеєра встановлені статори 3. Відстань між ними залежить від необхідного тягового зусилля. Тягове зусилля, що виникає внаслідок взаємодії магнітного (рухомого) поля статора з струмами, що наводяться цим полем в пластинах ротора, передається на всю систему і через кожну траверсу на стрічку.

Індукційний проміжний привід

Поєднує в собі ознаки асинхронних двигунів, двигунів з плоским дуговим статором, а також індукційних насосів і жолобів для перекачування рідких металів.

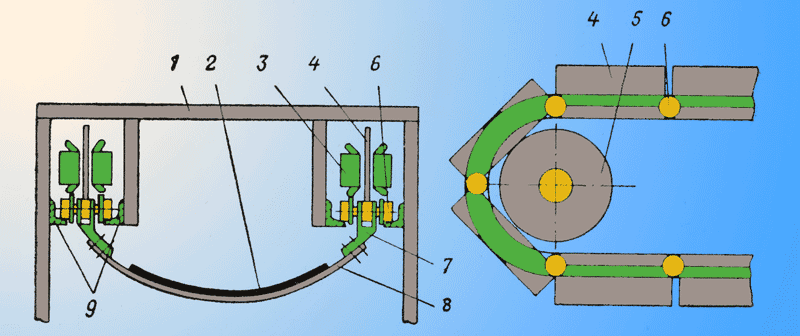

Схема однієї гілки конвеєра (Рис. 2.9) має односторонній індукційний проміжний привід з струмопровідною неферомагнітною роторної частиною, надалі неферомагнітний ротор.

Рис. 2.9. Схема одностороннього індукційного приводу з неферомагнітним ротором

Несуче полотно 1 переміщається по напрямних 2 для ходових роликів 3. У нижній частині несучого полотна розташовується суцільний або типу білячої клітини струмопровідний (мідний, алюмінієвий або латунний) ротор 4. Індуктор 5 створює рухоме

магнітне поле. Індуктор складається з осердя, виконаного з листів електротехнічної сталі, і трифазної обмотки в пазах на поверхні індуктора. Рухоме

магнітне поле наводить в роторі струми, які, взаємодіючі з магнітним полем індуктора, створюють рушійне зусилля [10].

Двосторонній індукційний привід (Рис. 2.10). Два блоки плоских індукторів 5 встановлені вертикально. У зазорі між ними розташовується неферомагнітний ротор 4, прикріплений до несучого полотну [10].

Рис. 2.10. Схема двостороннього індукційного приводу

Односторонній індукційний привід з феромагнітним ротором (Рис. 2.11). До днища секції прикріплені пакети 4 електротехнічної сталі, в які вкладаються мідні, алюмінієві або латунні стрижні, замкнуті між собою по торцях накоротко [10].

Рис. 2.11. Схема одностороннього індукційного приводу з феромагнітним ротором

Найбільшими конструктивними перевагами володіє односторонній індукційний привід з неферомагнітних ротором. Однак відкрита магнітна система приводу створює в роторі магнітне поле малої напруженості. Двосторонній індукційний привід володіє значно кращими, порівняно з одностороннім, енергетичними параметрами, однак він має складну конструкцію. Проміжне становище між цими двома типами приводів займає односторонній індукційний привід з феромагнітним ротором. Феромагнітний ротор замикає магнітні потоки, значно покращуючи енергетичні показники одностороннього приводу [10].

На підставі проведеного огляду, з урахуванням всіх переваг і недоліків розглянутих конструкцій промприводів, подальша робота буде вестися в напрямку розробки промпривода з додатковими побудниками зчеплення, так як установка даного типу приводу є найбільш ефективною і економічно доцільною.

3 Теоретичні дослідження з визначення параметрів і місця установки проміжних приводів магістральних стрічкових конвеєрів

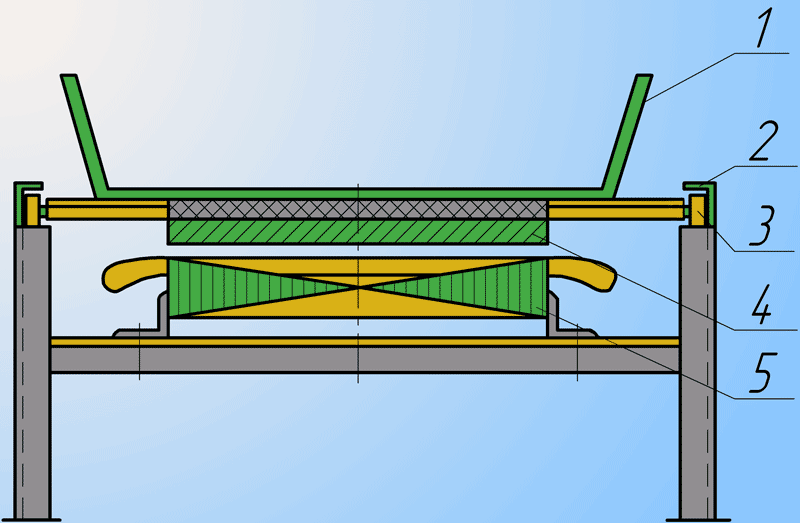

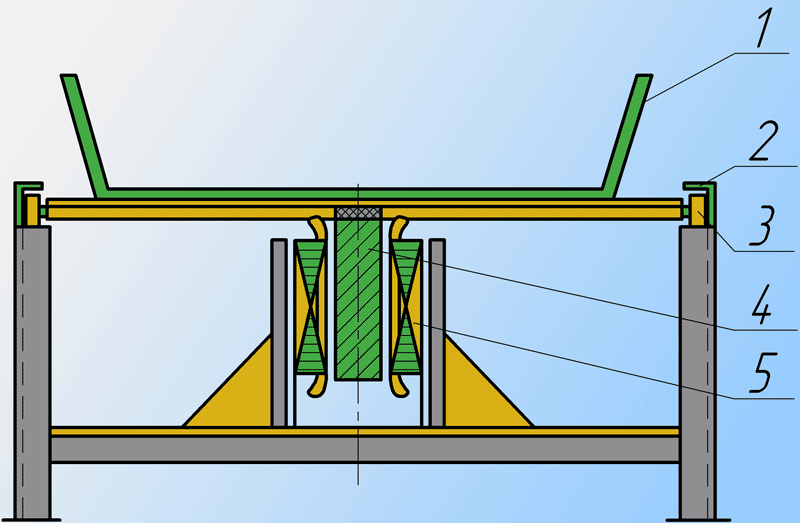

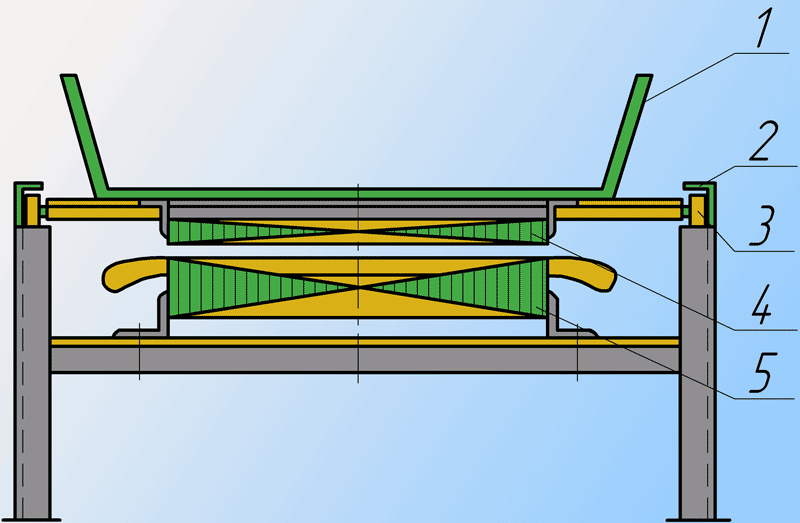

3.1 Опис розроблюваного проміжного приводу

Проміжний привід представляє з себе замкнутий контур приводної стрічки яка огинає приводний та натяжний барабани. Взаємодія тягової стрічки з вантажонесучою відбувається між верхньою гілкою промприводу і вантажною чи холостою гілкою конвеєра в залежності від місця розташування.

Рис. 3.1. Принцип дії промпрівода і натяжного пристрою

(анімація: 5 кадрів, 7 циклів повторення, 8 кілобайт)

В промприводі використовується тягові стрічки серії ЕР які мають невелику товщину і масу, але стрічки даної серії мають високі показниками робочого натягу [13, 14].

Для підвищення тягового фактору промприводу використовуються магнітні блоки які складаються зі стаціонарних магнітів 2БА, 3БА [15, 16]. Використання магнітних блоків дає змогу зменшити довжину промприводу, с забезпеченням необхідного тягового зусилля за рахунок збільшення зчеплення між тяговою та вантаженесучою стрічками. Розташування блоків відбувається між роликоопорами конвеєра таким чином щоб їх установка як найменш впливала на загальну конструкцію конвеєра. Геометрія системи магнітних блоків повторює форму жолобчатої роликоопори це досягаються підбором необхідної ширини блоків найбільш відповідної до ширини ролика, та розташуванням цих блоків під кутом відповідним до кута встановлення роликів в роликоопорі. Це дає змогу використання більшої поверхні контакту тягової стрічки промпривода з основною стрічкою, збільшує площу дії магнітних сил на стрічку, запобігає збіганню основної стрічки, а на вантажній гілці сприяє кращому заповненню вантажем стрічки за рахунок утвореного жолобу.

3.2 Опис алгоритму дії програми

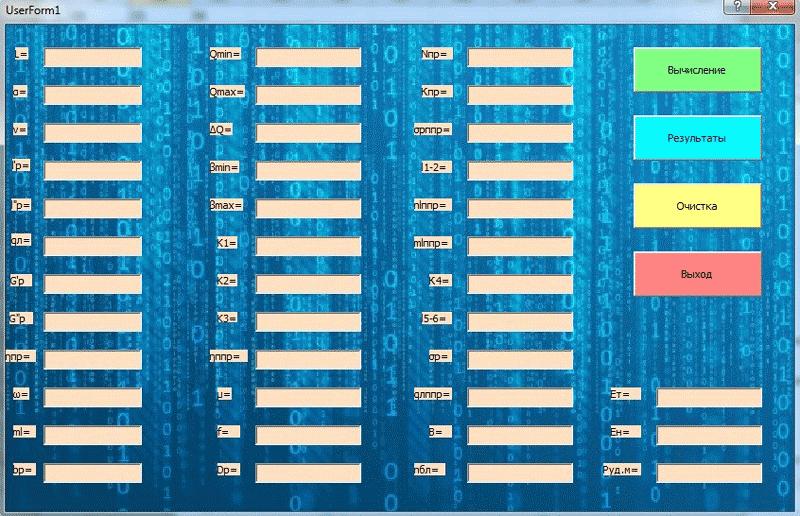

Для аналізу теоретичних залежностей, що визначають можливу схему розташування проміжних приводів по довжині конвеєра, їх параметри і кількість при різних умовах транспортування, складена програма розрахунку з використанням мови високого рівня програмування VBА.

Вихідні дані необхідні для аналізу вводяться за допомогою інтерфейсу програми (Рис. 3.2). Який також має такі кнопки як Вычисление

, Результаты

, Очистка

, Выход

за допомогою яких і здійснюється керування програмою.

Рис. 3.2. Інтерфейс програми розрахунку

Для перебору основних параметрів транспортування в програмі використовується два циклу. Перший цикл розрахунку організований по перебору можливих кутів установки конвеєра β. Як тільки кут β виходить за межі допустимого значення, розрахунок виконується по другого циклу, який змінює годинну продуктивність конвеєра Qt в межах Qmin – Qmax, з фіксованим шагом ΔQ, цей цикл охоплює також і перший.

Необхідна кількість промприводів вибирається з умови необхідної потужності, створюваної ними.

Місце установки приводів на обох гілках вибирається з умови повного використання міцності стрічки. Якщо кількість приводів з умов необхідної потужності перевищує кількість необхідну для забезпечення цілісності стрічки, установка приводів відбувається лише на вантажонесучу гілку с забезпеченням фіксованого шагу, який залежить від кількості встановлюваних промприводів.

Результати розрахунку виводяться на лист Excel.

Висновок

Конвеєри з проміжним приводами почали розроблятись порівняно недавно. Цим пояснюється різноманіття запропонованих конструктивних рішень і невелика продуктивність більшості конвеєрів. У міру накопичення даних з експлуатації таких конвеєрів будуть знайдені найбільш перспективні типи приводів.

При обліку всіх вищевикладених факторів установка проміжних приводів на магістральні стрічкові конвеєри є затребуваною і досить перспективною завдяки проведеним раніше дослідженням і нововведень, але дане питання вимагає проведення ряду додаткових досліджень, метою яких є доопрацювання існуючих недоліків.

У даній роботі здійснюється спроба об'єднати результати досліджень попередніх років з метою їх комплексної обробки за допомогою ЕОМ для знаходження найбільш раціональних параметрів конструкції проміжного приводу і його розміщення по довжині стрічкового конвеєра.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Украинские бизнес ресурсы [Электронный ресурс]. – Режим доступа: http://www.ubr.org.ua/page/2.

- Роль подъемно-транспортных машин в современном промышленном производстве. Классификация грузоподъемных машин, назначение, конструктивные особенности [Электронный ресурс]. – Режим доступа: http://www.dgma.donetsk.ua/metod/amm/ptm_lections.pdf.

- Ленточные конвейеры в горной промышленности/В. А. Дьяков, Л. Г. Шахмейстер, В. Г. Дмитриев и др. Под редакцией чл.-кор. АН СССР А. О. Спиваковского. М., Недра, 1982. 349 с.

- Исследование подвесных и многоприводных ленточных конвейеров, Выпуск 2 (89), под редакцией к. т. н. Дьячкова В. К., 1969.

- Дьячков В. К., Рождественская Л. А. исследование тяговой способности промежуточного привода многоприводного ленточного конвейера с фрикционной связью без дополнительных побудителей сцепления. Труды ВНИИПТМАШ, вып. 9 (62), Москва, 1965.

- Коновалов В. С. Перспективные типы машин для транспортирования массовых сыпучих грузов на средние и дальние расстояния. ОТИ, ВНИИПТМАШ, М., 1960.

- Коновалов В. С., Качанов В. Ф. Определение областей применения и основных параметров многоприводных ленточных и ленточно-канатных конвейеров для транспортирования массовых сыпучих грузов на дальние расстояния. ВНИИПТМАШ, НИ-4022-4023, М., 1963.

- Коновалов В. С., Качанов В. Ф. Технико-экономическое сравнение одноприводных и многоприводных ленточных конвейеров. ВНИИПТМАШ, НИ – 2168, 1966.

- Розрахунок і проектування транспортних засобів безперервної дії. О. І. Баришев, В. О. Будішевський, М. А. Скляров, А. О. Суліма, О. М. Ткачук. Навчальній посібник для ВНЗ. Під заг. ред. В. О. Будішевського. – Донецьк, 2005. – 689с.

- Начала магнитного транспорта, В. Г. Гейер, изд. «Недра», Москва, 1966.

- Основы создания магнитных транспортных установок. Штокман И. Г. М., изд-во «Недра», 1972, с. 192 (стр. 124-126).

- Васильев М. В., Волотковский В. С., Кармаев Г. Д. Конвейеры большой протяженности на открытых работах. М., «Недра», 1977. 248с.

- Транспортные ленты Trellex на тканевой основе [Электронный ресурс]. – Режим доступа: http://www.metso.com/Textile_Belts_RU.pdf.

- Конвейерные ленты [Электронный ресурс]. – Режим доступа: http://www.urrti.ru/lenti-konveiernie.html

- Постоянные магниты: Справочник/Альтман А. Б., П 63 Герберг А. Н., Гладышев П. А. и др.: Под ред. Ю. М. Пятина – 2-е изд., перераб. и доп. – М. Энергия, 1980. – 488 с., ил.

- Магнитотвердые ферриты [Электронный ресурс]. – Режим доступа: http://uas.su/books/newmaterial/244/razdel244.php