Обоснование основных эксплуатационных параметров и разработка промежуточного привода магистрального ленточного конвейера

Автор: Трутень И.Н., Шавлак В.Ф.

Источник: Подъемно-транспортное оборудование и логистика / Материалы III региональной студенческой конференции. – Донецк, ДонНТУ – 2013, 152 с.

В настоящее время более 50% себестоимости угля составляют расходы на его транспортировку от очистного забоя к поверхности шахты, что делает актуальным поиск резервов повышения эффективности использования шахтных транспортных средств, в частности ленточных конвейеров.

Рациональным решением задачи повышения эффективности использования ленточных конвейеров следует признать установку на серийных машинах промежуточных приводов (на основании исследований проведенных кафедрой ГЗТЛ ДонНТУ совместно c шахтоуправлением Октябрьское

ПО Донецкуголь

[1]).

Наличие промежуточных приводов в магистральных ленточных конвейерах обеспечивает бесперегрузочное транспортирование по выработкам большой протяженности, что способствует более интенсивному производству и исключает распыление и дробление транспортируемого груза, уменьшает рабочую нагрузку на грузовую ветвь за счет распределения по длине конвейера тягового усилия, что увеличивает срок службы ленты. Промежуточные приводы, имеющие небольшие размеры, удобны при монтаже и ремонте. Все эти факторы способствуют дальнейшему исследованию и разработке промежуточных приводов на магистральных ленточных конвейерах [2].

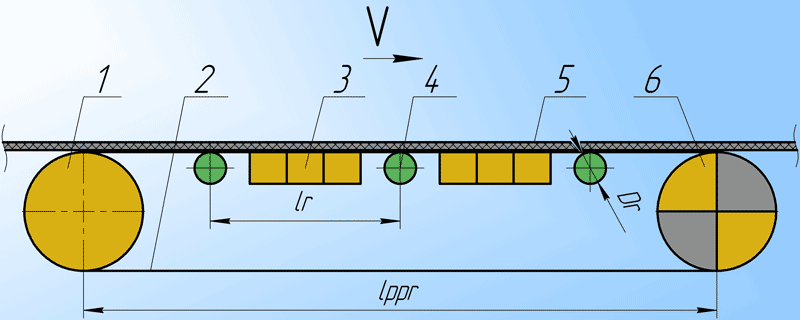

На основании проведенного анализ известных конструкций промежуточных приводов, с учетом всех достоинств и недостатков в качестве наиболее рационального варианта выбран промежуточный фрикционный привод ленточного типа с стационарной системой подмагничивания ленты (Рис. 1), так как установка данного типа привода является наиболее эффективной и экономически целесообразной.

Рис. 1. Схема промежуточного фрикционного привода ленточного типа со стационарной системой подмагничивания ленты

Промежуточный привод представляет из себя замкнутый контур приводной ленты которая огибает приводной 6 и натяжной 1 барабаны. Взаимодействие тяговой ленты 2 и грузонесущей 5 происходит между верхней ветвью промпривода и грузовой или холостой ветвью конвейера в зависимости от местоположения привода.

В промприводе используется тяговые ленты серии ЕР, которые имеют небольшую толщину и массу, но ленты данной серии обладают высокими показателями рабочего натяжения [3 – 4].

Для повышения тягового фактора промпривода используются магнитные блоки 3, состоящие из стационарных магнитов 2БА, 3БА [5 – 6]. Использование магнитных блоков позволяет уменьшить длину промпривода, при обеспечении необходимого тягового усилия за счет увеличения сцепления между тяговой и грузонесущей лентами. Расположение блоков происходит между роликоопорами 4 таким образом, чтобы их установка наименее влияла на изменение общей конструкции конвейера. Геометрия системы магнитных блоков повторяет форму желобчатой роликоопоры, что достигается путем подбора необходимой ширины блоков, наиболее соответствующей ширине ролика, и расположением этих блоков под углом соответствующим углу установки роликов в роликоопоре. Это позволяет увеличить поверхность контакта тяговой ленты промпривода с основной лентой, увеличивает площадь действия магнитных сил на ленту, предотвращает сбегание основной ленты, а на грузовой ветви способствует лучшему заполнению грузом ленты за счет образованного желоба.

Для анализа теоретических зависимостей, определяющих возможную схему расположения промежуточных приводов по длине конвейера, их параметры и количество при различных условиях транспортировки, разработана программа расчета с использованием языка высокого уровня программирования VBА.

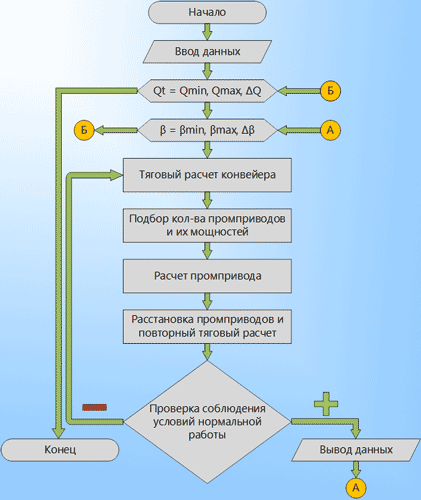

Блок-схема программы (Рис. 2).

Рис. 2. Блок-схема программы расчета

Для перебора основных параметров транспортировки в программе используется два цикла. Первый цикл расчета организован по перебору возможных углов установки конвейера β. Как только угол β выходит за пределы допустимого значения, расчет выполняется по второму циклу, который изменяет часовую производительность конвейера Qt в пределах Qmin – Qmax, с фиксированным шагом ΔQ, этот цикл охватывает также и первый.

Необходимое количество промприводов выбирается из условия требуемой мощности, создаваемой ими.

Место установки приводов на обеих ветвях выбирается из условия полного использования прочности ленты. Если количество приводов из условий необходимой мощности превышает количество необходимое для обеспечения целостности ленты, установка приводов происходит на грузонесущую ветвь с обеспечением фиксированного шага, который зависит от количества устанавливаемых промприводов.

Расчет основных параметров промпривода и магнитной системы производится по следующим формулам:

Число блоков между двумя соседними роликоопорами

где lr – расстояние между роликопорами, мм;

Dr – диаметр ролика, мм.

Магнитная сила действующая на участке lr

где Pуд.м – удельная магнитная сила, н/мм2;

Fb – общая площадь одного магнитного блока, мм2;

f – коэф. сцепления между лентами;

nb – количество уровней блоков в одной системе.

Длина промпривода

где Wppr – тяговое усилие промпривода, Н;

qlppr – удельная масса ленты промпривода, кг/м;

qr – удельная масса вращающихся частей роликоопор, кг/м;

w – коэф. сопротивления движению ленты;

q – удельная масса транспортируемого груза, кг/м;

ql – удельная масса основной ленты, кг/м.

Магнитная сила действующая на всей длине промпривода

где

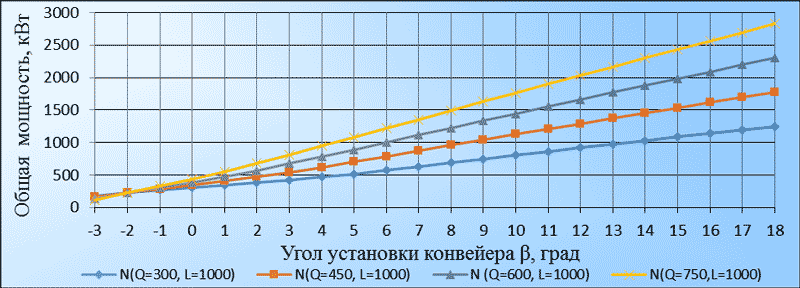

На базе магистрального ленточного конвейера 3Л100У-02, с помощью программы расчета, получены следующие зависимости:

Общая мощность конвейера в зависимости от угла установки и производительности (L=1000 м) приведены на рис. 3.

Рис. 3. График зависимости общей мощности конвейера от угла установки

Данный график отображает зависимость общей мощности конвейера (мощность основного двигателя и мощность промприводов) от рабочего диапазона углов установки конвейера 3Л100У-02 для длины конвейера L=1000 м. На графике представлены кривые для четырех производительностей.

Как видно из графика кривые имеют линейный характер для всех четырех производительностей, особенно хорошо это проявляется при угле β ≥ 2°. Данный характер кривых позволяет предварительно рассчитать необходимую мощность для любого гипотетического угла установки.

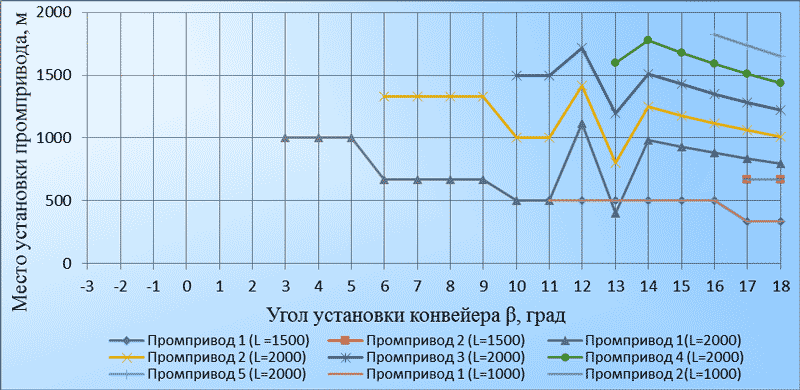

Количество и месторасположение промприводов в зависимости от угла установки и длины конвейера (Q=450 т/ч) приведены на рис. 4.

Рис. 4. График зависимости количества и места установки промприводов от угла установки и длины конвейера

Данный график демонстрирует месторасположение промприводов по длине конвейера их количество в зависимости от угла установки для разных длин конвейера при производительности Q=450 т/ч.

Исходя из данного графика видно, что при одинаковой производительности, количество промприводов зависит, как от длины конвейера, так и от угла установки, установка промприводов происходит с равным шагом на верхней ветви конвейера.

Вывод

При учете всех вышеизложенных факторов установка промежуточных приводов на магистральные ленточные конвейеры является востребованной и довольно перспективной благодаря проведенным ранее исследованиям и нововведениям, но данный вопрос требует проведения ряда дополнительных исследований, целью которых является доработка существующих недостатков. В данной работе производится попытка объединить результаты исследований предыдущих лет с целью их комплексной обработки с помощью ЭВМ для нахождения наиболее рациональных параметров конструкции промежуточного привода и его размещения по длине ленточного конвейера.

Список источников

- Розрахунок і проектування транспортних засобів безперервної дії. О. І. Баришев, В. О. Будішевський, М. А. Скляров, А. О. Суліма, О. М. Ткачук. Навчальній посібник для ВНЗ. Під заг. ред. В. О. Будішевського. – Донецьк, 2005. – 689с.

- Ленточные конвейеры в горной промышленности/В. А. Дьяков, Л. Г. Шахмейстер, В. Г. Дмитриев и др. Под редакцией чл.-кор. АН СССР А. О. Спиваковского. М., Недра, 1982. 349 с.

- Транспортные ленты Trellex на тканевой основе [Электронный ресурс]. – Режим доступа: http://www.metso.com/Textile_Belts_RU.pdf.

- Конвейерные ленты [Электронный ресурс]. – Режим доступа: http://www.urrti.ru/lenti-konveiernie.html

- Постоянные магниты: Справочник/Альтман А. Б., П 63 Герберг А. Н., Гладышев П. А. и др.: Под ред. Ю. М. Пятина – 2-е изд., перераб. и доп. – М. Энергия, 1980. – 488 с., ил.

- Магнитотвердые ферриты [Электронный ресурс]. – Режим доступа: http://uas.su/books/newmaterial/244/razdel244.php