Промышленные испытания опытного образца магнитноленточного конвейера МЛК

Автор: Штокман И.Г., Ороховский И.И., Маценко В.Н., Грудачев А.Я., Проскурин В.И., Барышев А.И., Сикиржицкий Е.П., Ададуров В.В., Шевченко В.А.

Источник: Штокман И.Г., Ороховский И.И., Маценко В.Н., Грудачев А.Я., Проскурин В.И., Барышев А.И., Сикиржицкий Е.П., Ададуров В.В., Шевченко В.А. Промышленные испытания опытного образца магнитноленточного конвейера МЛК. – В сб.: Разработка месторождений полезных ископаемых

. Вып. 41. Киев, Техніка

, 1975.

Многоприводный магнитноленточный конвейер МЛК предназначен для бесперегрузочного транспортирования полезного ископаемого по горным выработкам большой протяженности с углом наклона до 18° [2, 3]. Он представляет собой полустационарную установку, которая может работать как отдельная транспортная единица, так и в составе автоматизированной конвейерной линии.

Тяговое усилие в конвейере передается за счет сил сцепления обеим ветвям магнитномягкой ленты движущимися магнитными блоками, собранными на основе оксидно-бариевых постоянных магнитов.

Промышленные испытания опытного образца конвейера МЛК проводились на шахте № 42 шахтоуправления «Кураховское» комбината «Красноармейскуголь». Конвейер был изготовлен Александровским машиностроительным заводом им. К.Е. Ворошилова в 1972 г. Рабочий проект МЛК выполнен институтом «Донгипроуглемаш» на основании исследований и разработок, проведенных на кафедре горнозаводского транспорта Донецкого политехнического института. Магнитномягкая лента для конвейера МЛК изготовлена Лисичанским заводом РТИ.

Целью промышленных испытаний являлось установление работоспособности магнитноленточного конвейера, а также выявление конструктивных недостатков опытного образца конвейера МЛК и уточнение некоторых конструктивных параметров.

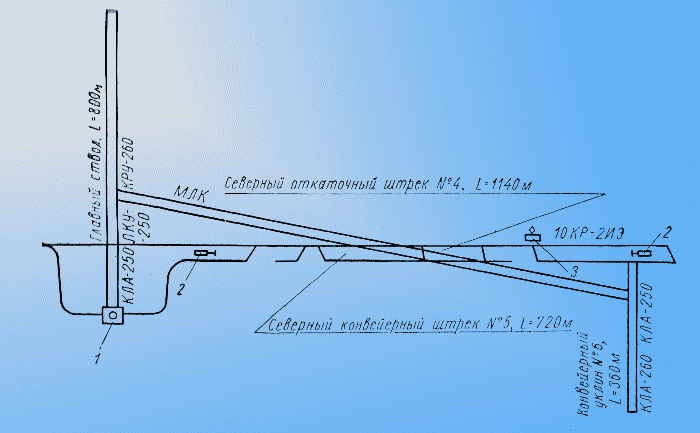

Конвейер МЛК был смонтирован в 5-м северном конвейерном штреке пласта l3 (Рис. 1). Сечение выработки (6,5 м2) позволило произвести установку конвейера с необходимыми безопасными зазорами 0,7 и 0,4 м. Штрек был пройден в породах средней устойчивости рядом с откаточным штреком, поэтому в нем наблюдалось повышенное горное давление, вызывающее пучение почвы выработки. Этим объясняется наличие по длине конвейера перегибов его профиля. Имеются также небольшие искривления конвейерного става в горизонтальной плоскости.

Рис. 1. Схема подземного транспорта шахты № 42 «Кураховка» при разработке пласта l3:

1 – опрокидыватель; 2 – толкатель; 3 – контактный электровоз.

На основании данных спуска в шахту, доставки и монтажа конвейера было установлено, что основные его узлы транспортабельны, а монтаж в условиях шахты удобен.

Конвейером осуществляется транспортирование угля и породы, при этом максимальные размеры кусков достигают 500 мм. Техническая характеристика конвейера приведена ниже:

- Часовая производительность – 270 т;

- Скорость движения ленты – 1,6 м/с;

- Длина конвейера – 720 м;

- Приводы конвейера:

- тип привода – промежуточный магнитнофрикционный;

- кол-во приводов – 2 шт;

- расстояние между приводами – 360 м;

- тип двигателя – КОФ 32-4;

- мощность двигателя – 32 кВт.

- Магнитномягкая лента:

- ширина – 800 мм;

- число прокладок – 3;

- тип ткани прокладки – БКНЛ-150;

- толщина магнитномягкой обкладки – 5 мм.

После монтажа конвейера МЛК в течение 45 ч производилась его обкатка. Первоначально на приводах магнитные блоки устанавливались с шагом 400 мм. Однако из-за больших сопротивлений движению ленты возникла необходимость в увеличении тяговой способности приводов, для чего на них было увеличено количество магнитных блоков. Кроме того, на рабочую поверхность блоков была нанесена насечка, позволившая на 50 – 60% увеличить передаваемое тяговое усилие.

После обкатки конвейер МЛК был включен в транспортную цепь шахты, что позволило полностью конвейеризировать транспортирование угля на горизонте пласта l3 от лавы на поверхность. Конвейер МЛК заменил локомотивную откатку, которой пользовались до его установки.

Конвейер работал в три смены по 6-дневной неделе. Продолжительность работы в сутки достигала 20 ч. Конвейером транспортировался уголь с двух участков. Испытания конвейера производились при различных режимах (пуск, установившийся режим, остановки) и различной загрузке ленты. Максимальная часовая нагрузка на конвейер достигала 200 – 250 т.

Несмотря на то, что на приводах было установлено 65 – 70% возможного числа магнитных блоков, проскальзывание ленты при установившемся режиме работы конвейера не наблюдалось. Следовательно, запас сил сцепления между лентой и магнитными блоками был достаточен.

На протяжении всего периода испытаний велись наблюдения за работой конвейера и отдельных его узлов. Результаты наблюдений заносились в специальный журнал. Фиксировались время работы, число отказов, интервал времени между отказами, время на устранение отказа. Всего за время испытаний было зарегистрировано 47 отказов, 40 из них пришлось на долю узла крепления магнитного блока к тяговой цепи привода. Причиной остальных отказов явились порыв соединительных звеньев тяговой цепи привода (3 отказа), поломки турбомуфты (3 отказа), а также выход из строя шпонки на ведущем валу привода (1 отказ).

Испытания показали, что основной причиной отказов был выход из строя узла крепления магнитного блока (85% всех отказов конвейера). Недостаток конструкции данного узла решено было устранить за счет крепления магнитодержателей на соединительных звеньях цепей.

Наработку на отказ конвейера можно определить по формуле [1]

где tpi – интервал времени между последовательными отказами;

n – количество отказов за время испытания.

Если предположить, что после изменения конструкции узла крепления магнитного блока отказы по этой причине будут устранены, тогда с учетом остальных отказов наработка на отказ конвейера при

составит 101 ч.

составит 101 ч.

На основании результатов шахтных испытаний опытного образца конвейера МЛК было установлено, что принцип его действия, основанный на передаче тяговых усилий специальной ленте промежуточными магнитнофрикционными приводами, вполне приемлем.

Межведомственная комиссия по приему конвейера МЛК установила его полную работоспособность и рекомендовала институту «Донгипроуглемаш» в 1974 г. разработать рабочий проект на опытно-промышленную партию таких конвейеров, а также техническое задание на конвейер МЛК с шириной ленты 1000 мм.