Назад в библиотеку

Изменение расчетных схем оборудования в зависимости от его технического состояния

Автор: В.Н. Боровлев, А.А. Топоров

Источник: Экологические проблемы индустриальных мегаполисов: Сборник трудов международной научно–практической конференции. Донецк 13 мая 2010 г., – Донецк, ДонНТУ Министерства образования и науки Украины, 2010 г.

Одной из задач, возникающих при разработке нового оборудования химических производств и продления ресурса существующего, является обеспечение техногенной безопасности [1]. Для современных производств в связи с увеличением их объемов, количества перерабатываемых веществ, ужесточении требований к надежности и безопасности техногенная безопасность производств зависеть от целого комплекса факторов.

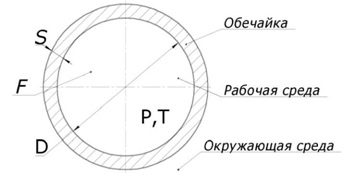

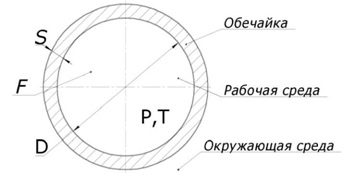

В химической промышленности присутствуют значительное количество неблагоприятных (деградационных) факторов, которые являются сопутствующими при протекании различных процессов. Для оборудования химических производств следует учитывать совокупность взаимодействия рабочих и окружающей сред с элементами оборудования, так как они играют определяющую роль в формировании деградационных процессов, что связано с переработкой веществ обладающих повышенными или пониженными температурами и давлениями, пожаро–, взрывоопасностью и т.д [2]. Все эти факторы негативно влияет на состояние оборудования, длительность функционирования и эксплуатации, уровень безопасности. Для примера рассмотрим один из типовых элементов химического оборудования

– цилиндрические обечайки (рисунок 1). Которые достаточно широко распространены

– это корпуса аппаратов, магистральные и технологические трубопроводы, трубчатка в теплообменных аппаратах, емкости для хранения и т.п.

Начальное состояние обечайки характеризуется следующими параметрами:

1. геометрические параметры обечайки – толщина стенки S, гидравлический радиус течения рабочей среды F ит. п.;

2. физические параметры материала обечайки – прочность, свариваемость, теплопроводность, степень чистоты обработки поверхностей, сплошность, трещиностойкость, коррозионная стойкость, наличие дефектов ит.п.;

3. свойства рабочей среды – давление Р, температура Т коррозионная активность, степень влияния на оборудования и т.п.

Рисунок 1 – Расчетная схема первоначального состояния сечения цилиндрической обечайки

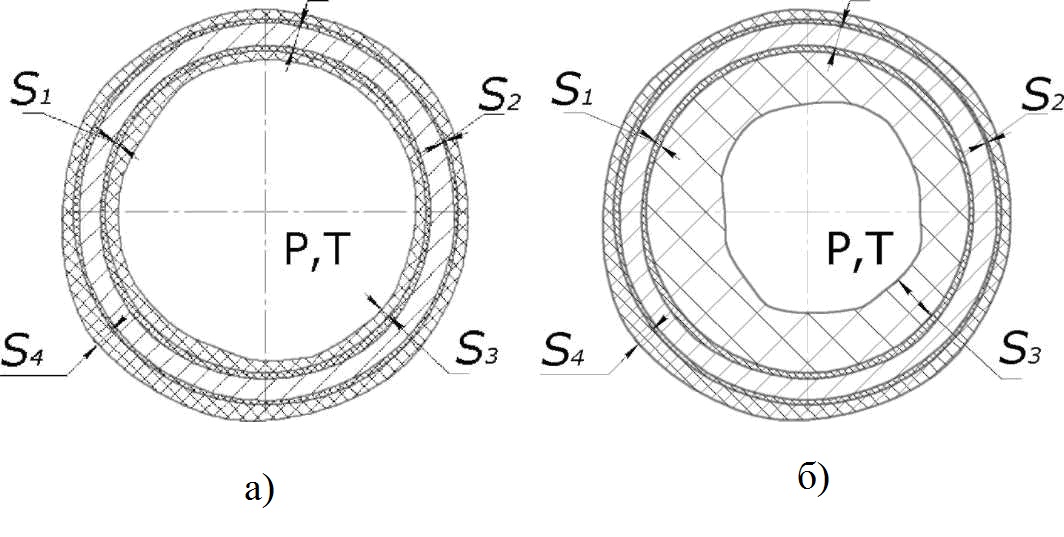

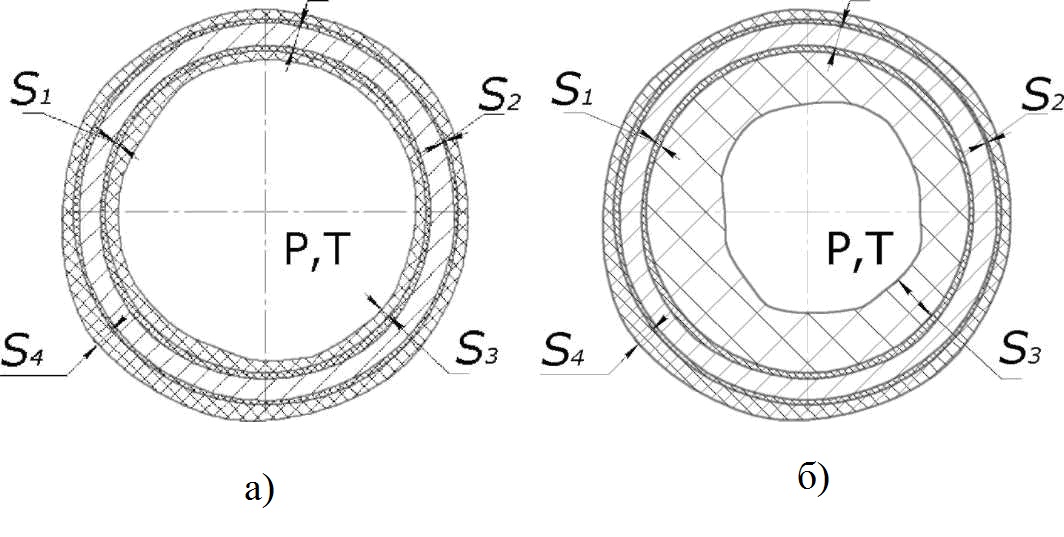

Вследствие совместного воздействия рабочей и окружающей среды, тепловых и механических нагрузках на цилиндрические обечайки, возможно возникновение ряда деградационных процессов:

• коррозия внутренних стенок трубопроводов под действием рабочей сред;

• коррозия наружных стенок трубопроводов под действием окружающей среды;

• образование отложений на внутренних стенках;

• образование отложений на внешних стенках;

В результате образуется слой материала соответствующей толщиной S1, S2, S3, S4. Образованный слой материала отличается своими физическими, механическими, тепловыми свойствами.

Рисунок 2 – Расчетная схема для цилиндрических обечаек при эксплуатации: а) небольшой срок; б) длительная.

Совокупность воздействия этих процессов приводит не только к изменению параметров состояния объекта (геометрические размеры, шероховатость внутренних стенок), ноик изменению расчетных схем.

Рассмотрим коррозионные процессы действующие на внутреннюю и внешние стенки цилиндрических обечаек, которые в данном случае имеют различный вид и характер. Кроме неравномерности протекания в отдельных местах и по всей протяженности объектов, отдельное место занимает ее вид и сочетание: межкристаллитная, петтинг–коррозия, электрохимическая, атмосферная [3].

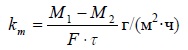

Основными показателями скорости коррозии являются: массовый и глубинный.

Глубинный показатель скорости коррозии

где – М1 – начальная масса, кг; М2 – масса после воздействия коррозионных процессов, кг; F – площадь поверхности, м ; τ – время воздействия коррозионных процессов, ч; П – глубина поражения, м.

Если массовый показатель скорости коррозии довольно сложно учитывать в производственных условиях, то глубинный показатель позволяет качественно оценить кинетику протекания коррозионных процессов с течением времени [4].

Теплопередача вместо однослойной стенки изменяется на многослойную стенку, соответственно приводит к ухудшению теплообменных процессов в рассматриваемом объекте. Вместо однослойной цилиндрической стенки [5], которая изначально была заложена в проект:

В результате совместного воздействия деградационных процессов получается 5 слоев, для которых соответствующая формула примет вид:

где tr и tx – температуры горячей и холодной поверхности стенки, К или °С; λ –коэффициент теплопроводности, Вт/(мК), м; L – длинна цилиндра, м; di – диаметр слоя, м.

В приведенной формуле теплопередачи через многослойную стенку, имеются две величины, которые необходимо определить: диаметр каждого слоя и его коэффициент теплопроводности. Эти величины мало исследованы и в литературе практически не встречаются. Для расчета среднего диаметра каждого слоя необходимо определить скорость его образования. Определение же коэффициентов теплопроводности слоев возможно только экспериментальным путем. В целом же, можно отметить, что теплопередача для пятислойной стенки ухудшается по отношению к однослойной.

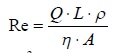

Вышеописанные формулы представлены для установившихся тепловых потоков. Если рассматривать объект целиком, то режим установившегося потока не соблюдается ввиду изменения режима течения рабочей среды. Режим течения рабочей среды описывается критерием Рейнольдса [6]:

где ρ — плотность среды, кг/м3; v — характерная скорость, м/с; L — характерный размер, м; μ — динамическая вязкость среды, Нс/м2; Q — объёмная скорость потока; A — площадь сечения трубы, м2.

Если рассматривать изменение проходного сечения по отношению к первоначальному, то оно уменьшается, что может привести к изменению режима течения рабочей среды, например, переходу из ламинарного в турбулентный, что изначально не было учтено при проектировании оборудования.

Совместно с вышеизложенными деградационными факторами, следует отметить изменение схемы напряженно–деформированного состояния цилиндрических обечаек, от равномерно распределенной, которая заложена в проектной документации к неравномерной, возникающей при длительной эксплуатации. Если начальное сечение обечайки является одинаковым, то со временем сечение, которое воспринимает механические нагрузки имеет довольно неравномерный характер как по сечению (рисунок 2) так и по длине, учитывая процессы коррозии и образования отложений.

Вместе с изменением режимов течения рабочей среды возможно появление дополнительных нагрузок и воздействий, появление которых вызвано функционированием технического объекта при режимах, в которых параметры рассматриваемого объекта выходят из области допустимого интервала. Например, такими факторами являются резонанс с последующим динамическим или усталостным разрушением или потеря устойчивости цилиндрической обечайки.

Таким образом, работа оборудования при длительном функционировании имеет определенные отличия от оборудования прошедшее первые стадии работы пуск и первое техническое обслуживание. Отличия состоят в воздействии комплекса факторов, которые влияют на диапазон параметров оборудования. Вследствие воздействия комплекса факторов параметры оборудования выходят за допустимые нормы. На начальных этапах работы оборудования, к нему, возможно, применить базовую процедуру исследования состояния. Для длительно функционирующего оборудования, к которому относится оборудование химических производств, необходимо применять расширенную процедуру анализа нагрузок и воздействий на обечайку, с исследованием изменения расчетных схем напряженно–деформированного, теплового состояний, схем течений рабочей жидкости и т.п.. Для более точного описания состояния объекта (в предложенном примере – обечайки), необходимо определить: процессы, протекающие в объекте, их кинетику и степень влияния на изменение основных параметров оборудования. Большинство параметров в расчетных формулах является вероятностными величинами, соответственно каждое состояние и расчетная схема тоже будет вероятностной величиной [7]. Для проведения оценки состояния объекта необходимо выполнить пересчет состояния, используя исходные расчетные схемы, но с учетом изменений состояния оборудования.

Таким образом, при эксплуатации оборудования химических производств изменяется состояние его элементов, что приводит к изменению расчетных схем напряженно–деформированного состояния, схем теплопередачи, схем течения рабочих сред. Реализация методики генерирования расчетных схем, в зависимости от сроков службы и протекающих деградационных процессов, позволит провести оценку работоспособности оборудования, более точно прогнозировать его остаточный ресурс, рассчитывать показатели надежности. Это позволит более обоснованно принимать решения по проведению дальнейших действий, которые необходимо применить к объекту: остановка, проведение ремонтно–восстановительных работ, вывод из эксплуатации и дальнейшая утилизация.

Перечень ссылок

1. Белов П.Г. Теоретические основы системной инженерии безопасности – М.: ГНТБ «Безопасность» МИБ СТС. – 1996, 428 с, 2. Топоров А.А., Парфенюк А.С., Власов Г.А. Оценка техногенной безопасности технологических комплексов / Экологические проблемы индустриальных мегаполисов: Материалы международной научной конференции. В 2–х томах. Донецк, 2006. Т.1. С.220–224.

2. Топоров А.А., Парфенюк А.С., Власов Г.А. Оценка техногенной безопасности технологических комплексов / Экологические проблемы индустриальных мегаполисов: Материалы международной научной конференции. В 2–х томах. Донецк, 2006. Т.1. С.220–224.

3. Сухотин A.M. Коррозионная стойкость оборудования химических производств. Нефтеперерабатывающая промышленность – Л.: «Химия» .– 1990, 400 с.

4. Жук Н.П. Курс теории коррозии и защиты металлов – М.: «Металлургия», 1976, 450 с.

5. Касаткин А.Г. Основные процессы и аппараты химических технологии –М.:, «Государственное научно–техническое издательство химической литературы» 1961, 832 с.

6. Дытнерский Ю.И. Процессы и аппараты химической технологии. Учебник для вузов. Часть 1. Гидромеханические и тепловые процессы и аппараты –М.:, «Химия» 1995.–400 с.

7. Капур К., Ламберсон Л. Надежность и проектирование систем – М.: Издательство «Мир» перевод с английского под редакцией Ушакова И.А. – 1980, 605 с.