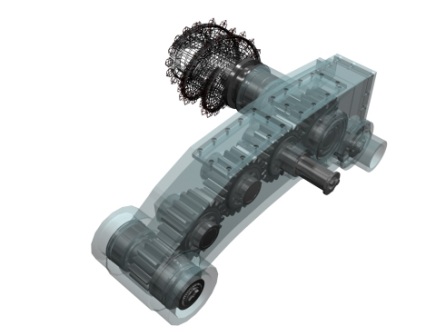

Рис. 1 – Общий вид комбайна типа 1ГШ68.

Основными составляющими частями комбайна являются система привода исполнительных органов комбайна, при помощи которой осуществляется непосредственное разрушение угольного массива, и система перемещения комбайна. Система привода исполнительных органов включает два приводных электродвигателя, основной редуктор и два поворотных редуктора (правый и левый), непосредственно передающие вращающий момент на исполнительные органы.

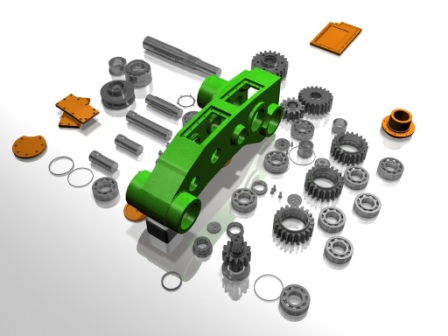

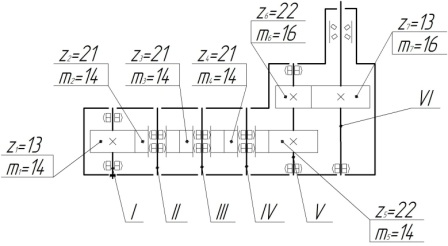

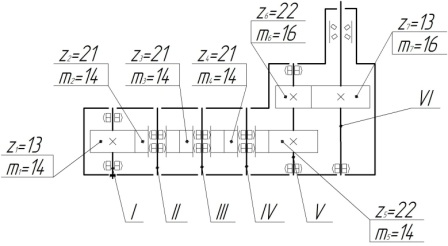

Общий вид правого поворотного редуктора комбайна 1ГШ68 представлен на рис. 2. Кинематическая схема поворотного редуктора очистного комбайна 1ГШ68 представлена на рис. 3.

Рис. 3 – Кинематическая схема поворотного редуктора очистного комбайна 1ГШ68.

Материалы и результаты исследования.

Для расчетов элементов трансмиссии применялись модули APM Trans, APM Shaft, APM Bear, APM Joint среды САПР APM WinMachine. Расчет передач выполнен в модуле APM Trans. Все передачи прошли проверку по вращающему моменту и по заданному ресурсу. Результатом расчета являются действительные напряжения, которые имеют оптимальные значения, не превышающие допускаемые и не требующие изменений.

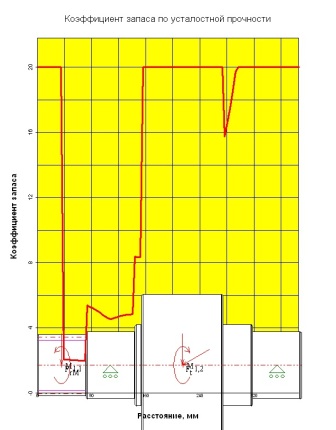

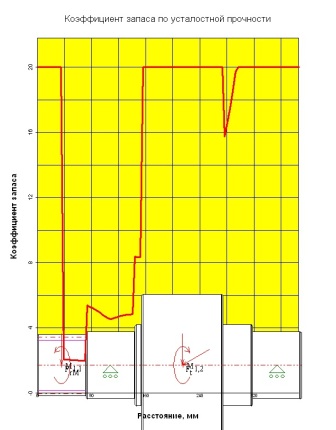

Следующим этапом проведен расчет валов на усталостную прочность при помощи модуля APM Shaft. В качестве исходных данных используются данные, полученные из расчета передач, т.е. усилия в зацеплении. Используя эту эпюру, определяем минимальные запасы прочности. Значения коэффициентов запаса прочности равен 2,2 , что превышает минимально допустимое значение 1,5. (рис. 4.)

Рис. 4 – Эпюра коэффициента запаса по усталостной прочности выходного вала.

Анализируя результаты расчета всех валов редуктора, видно, что у всех валов имеется достаточный коэффициент запаса усталостной прочности во всех сечениях. Из этого следует, что валы в данном редукторе могут переносить небольшие перегрузки, которые свойственны редукторам, работающим в горной промышленности. Значения этих перегрузок могут быть легко установлены в результате применения настоящей методики.

В горном машиностроении используются преимущественно роликовые сферические подшипники, преимущество которых перед другими заключается в том, что они не только работают при больших нагрузках, но и допускают перекос вала относительно его оси. Их мы расчаитывали в модуле APM Bear. Суть расчета – определение долговечности, срока службы подшипника в данных условиях эксплуатации и сравнение с требуемыми значениями. Рассчитанные значения долговечностей удовлетворяют заданным условиям, не требуют подбора и замены на другие типы подшипников, с большим сроком службы.

Неотъемлемой частью расчета элементов редуктора является расчет соединений (шлицевых, шпоночных). Расчет соединений производится в системе APM Joint. Данный модуль позволяет проводить расчет практически всех типов соединений, применяемых в машиностроении. Шлицевые соединения по сравнению со шпоночными передают большие крутящие моменты, имеют большую усталостную прочность и высокую точность центрирования и направления. Анализ полученных результатов расчета позволяет сделать вывод о том, что расчетные значения длин соединений соответствуют, а в ряде случаев превышают требуемые значения. Это обуславливает надежную работу, исключающую преждевременный выход из строя.

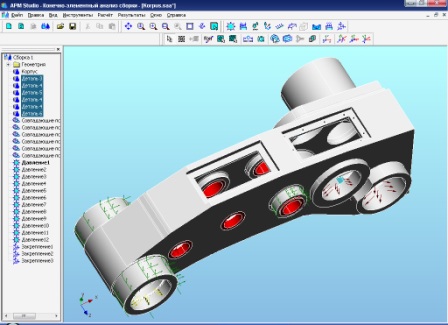

На заключительном этапе выполнения работы выполнен расчет корпусной группы. Расчет базируется на методе конечных элементов, выполняется в модулях APM Studio и APM Structure.

Общая методика конечно-элементного анализа корпусных деталей включает в себя следующие основные этапы:

- разработка твердотельной 3D модели объекта исследования;

- наложение системы ограничений перемещения и приложение действующих нагрузок;

- разбиение твердотельной модели на сетку конечных элементов;

- определение действующих напряжений на основе основных зависимостей метода конечных элементов.

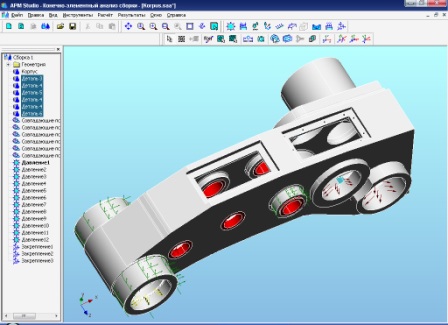

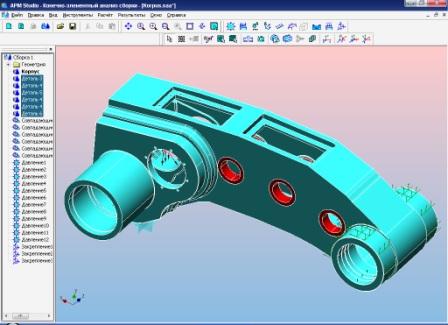

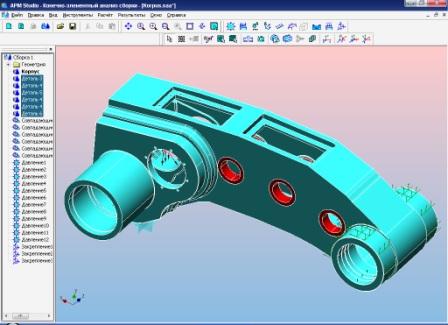

Реализация первого этапа методики – создание твердотельной модели корпуса поворотного редуктора очистного комбайна 1ГШ68 – представлена на рис. 5. На этом же рисунке показаны приложенные силы в модуле APM Studio: сопряжены грани деталей, примыкающих к корпусу, приложены нагрузки, ограничения в виде закреплений, учтена масса двигателя и шнека.

а)

б)

Рис. 5 – Твердотельная модель корпусной группы поворотного редуктора комбайна 1ГШ68 с приложенными нагрузками и закреплениями (модуль APM Studio) а) вид 1;б) вид 2;

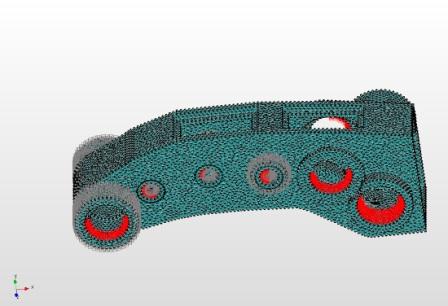

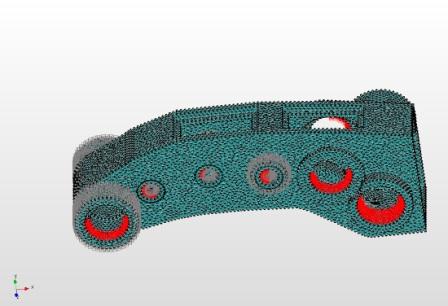

После создания твердотельной модели приложение нагрузок и наложения ограничений производится разбиение твердой модели на сетку конечных элементов.Число конечных элементов твердотельной модели, а, следовательно, длительность времени расчета устанавливается в соответствии с желаемой точностью получаемых результатов и рядом других соображений.

На рис. 6 приведены результаты создания сетки конечных элементов с последующим их экспортированием в модуль APM Structure. Количество объемных четырехузловых элементов составляет 1289919, а узлов разбиения сетки – 32710.

а)

б)

Рис. 6 – Конечно-элементная сетка корпуса поворотного редуктора комбайна 1ГШ68 с приложенными нагрузками и закреплениями (модуль APM Structure 3D): а) вид 1; б) вид 2;

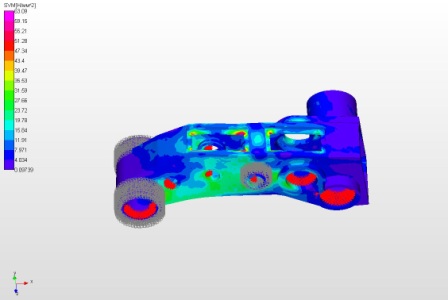

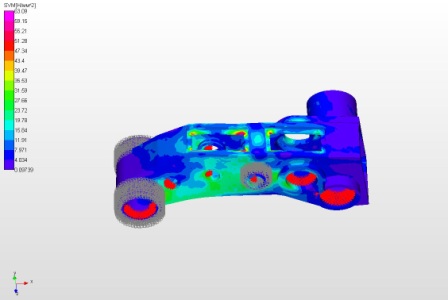

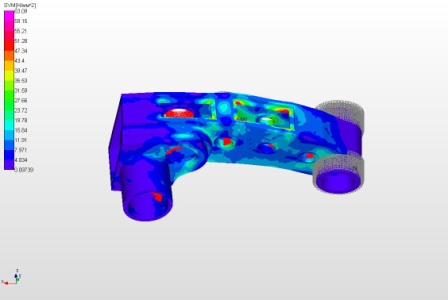

Модуль APM Structure 3D позволяет рассчитать величины напряжений и деформаций в любой точке конструкции, как с учетом внешнего нагружения, так и с учетом собственного веса каждого из элементов; определить неизвестные силовые факторы в каждом из узлов и внутренние силовые факторы в пределах каждого конечного элемента, эта информация может быть использована в дальнейшем для расчета сварных, групповых резьбовых либо заклепочных соединений. Результаты расчетов с помощью специального визуализатора представляются в цветовой гамме, в виде изолиний или форме эпюр напряжений, моментов, сил, деформаций.

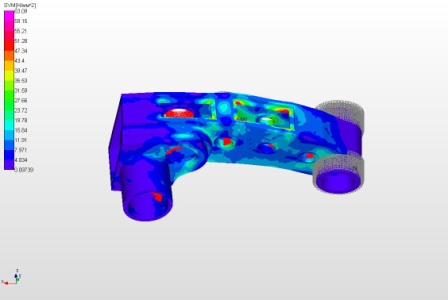

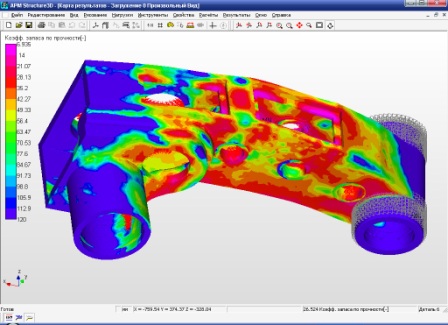

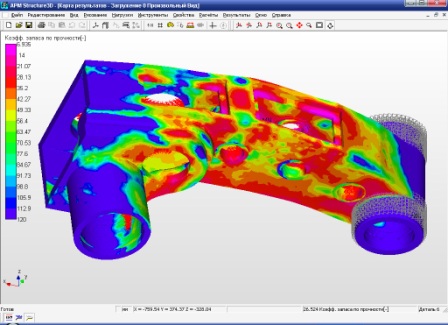

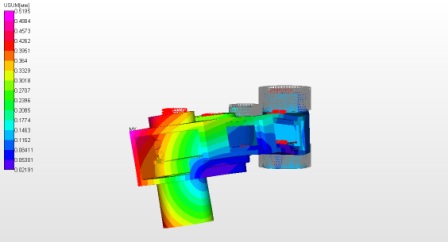

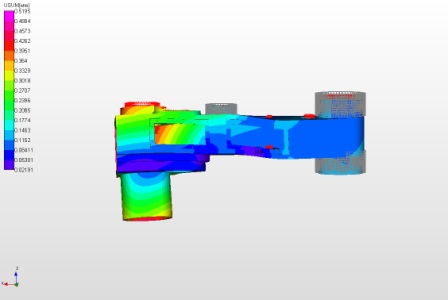

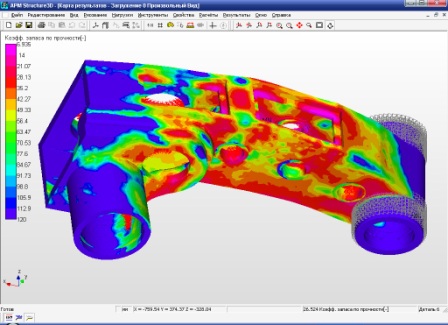

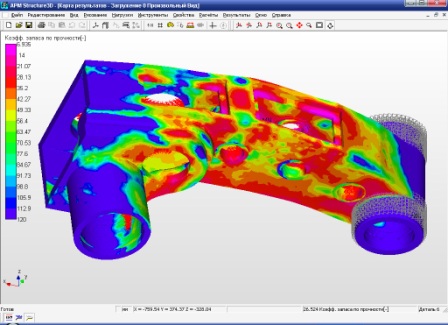

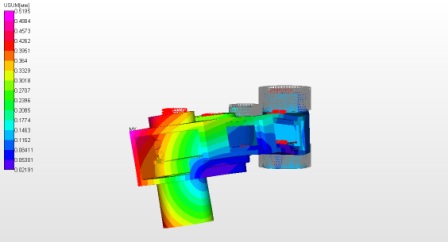

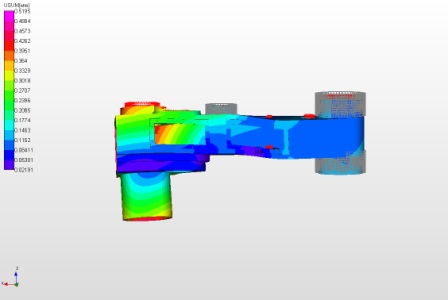

Результаты определения действующих напряжений, деформации и коэффициентов запаса прочности приведены на рисунке 7-9. Из приведенных рисунков следует, что максимальные напряжения сосредоточены в местах крепления крышек, и равно 116 МПа. Полученные значения коэффициента запаса текучести не превышают допустимого 1.5, и равны 4. Максимальные перемещения равняются 0,5 мм, что не превышает допускаемые значения.

а)

б)

Рис. 7 – Карта напряжений корпуса поворотного редуктора комбайна 1ГШ68 (модуль APM Structure 3D): а) вид 1; б) вид 2;

а)

б)

Рис. 8 – Карта распределения коэффициента запаса по прочности и текучести корпуса поворотного редуктора комбайна 1ГШ68 (модуль APM Structure 3D):

а) вид 1; б) вид 2;

а)

б)

Рис. 9 – Карта перемещения корпуса поворотного редуктора комбайна 1ГШ68 (модуль APM Structure 3D): а) вид 1; б) вид 2;

Выводы

1. Разработана методика прочностного расчета поворотных редукторов выемочных комбайнов типа 1ГШ68 в среде САПР APM WinMachine.

2. Разработанная методика содержит два основных этапа – расчет элементов трансмиссии в модулях APM Trans, APM Shaft, APM Bear, APM Joint и расчет корпусной группы в модулях APM Studio и APM Structure 3D.

3. Выполнен анализ полученных результатов расчета и разработаны соответствующие рекомендации.

1. Шелофаст В.В. Основы проектирования машин. М. Изд-во АПН., 2005.-472с.

2. Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач.М. Изд-во АПН., 2004.-240 с.

3. Замрий А.А. Проектирование и расчет методом конечных элементов в среде АРМ Structure 3D, Издательство АПМ, 2010-376с.

4. Методические указания к курсовому проектированию деталей машин Донецк: ДонНТУ, 2005.-230с.