Аннотация

Полякова Л.П., д.гос.упр., доц., професор кафедры информационных технологий ДонГУУ, Лукомский Л.В., ПАО «Автоматгормаш им. В.А Антипова», инженер-конструктор Управление проектом автоматизации конвейерных установок при их эксплуатации на горных предприятиях. В статье рассматриваются вопросы управления проектом

автоматизации конвейерных установок путем разработки алгоритмов

управления, основанных на непрерывном отслеживании величины

грузопотока, поступающего на конвейер, и изменении скорости движения

ленты конвейера пропорционально этой величине таким образом, чтобы

загрузка ленты было близко к номинальному.

Текст статьи

Постановка задачи

Анализ тенденций развития угольной

промышленности в последнее десятилетие показывает, что

применение прогрессивных систем разработки и современной

интенсивной технологии добычных работ, увеличение скорости

продвижения очистительных и подготовительных выработок,

широкое внедрение высоко энергооснащенного горно-шахтного оборудования для погрузки и транспортировки угля далеко не

всегда сопровождается решением вопросов оптимизации работы

технологического оборудования, экономного расхода

электроэнергии и материальных ресурсов. А также уделяется

недостаточно внимания экологической и промышленной

безопасности, а именно эффективному проветриванию горных

выработок, пылевзрывозащите.

Неоправданная экономия финансовых средств на разработку,

внедрение и модернизацию горно-шахтного оборудования и

прогрессивные технологии также сказывается на эффективности,

надежности и безопасности производства.

В последнее время большинство угольных шахт переходят на

потоковое и поточно-циклическое транспортировки. Увеличение

грузопотоков и длин транспортировки обуславливает

необходимость создания высокопроизводительных ленточных

конвейеров большой длины и мощности с применением

дорогостоящих синтетических и резинотросовых лент. Это

приводит к значительному увеличению стоимости конвейерной

установки.

В настоящее время коэффициент использования таких

дорогостоящих установок на горных предприятиях страны

составляет в среднем 50-70% по производительности и 60-70% по

времени. Такое неэффективное использование конвейерных

установок связано и с тем, что грузопотоки, которые поступают от

горных машин, имеют значительную неравномерность по

амплитуде и наличием большого количества интервалов отсутствия

груза. Это приводит к неоправданным затратам электроэнергии,

износ ленты, роликов, увеличению холостого пробега ленты.

Таким образом, проблема повышения экономической

эффективности конвейерных установок при их эксплуатации на

горных предприятиях является актуальной.

Одним из путей решения этой проблемы заключается в

согласовании режимов работы ленточного конвейера с

параметрами грузопотока, поступающего на него, например, путем

применения автоматического управления скоростью движения

ленты конвейера в зависимости от текущей величины грузопотока,

поступающего на него. Для этого необходимо составить

адекватные математические модели и исследовать физические процессы, происходящие в объекте, применяя современные

информационные системы.

Анализ последних исследований и публикаций последних лет

Как показывает практика эксплуатации рудничного конвейерного

транспорта, несмотря на значительный объем проведенных

исследований, пока не удалось достичь видимых успехов в области

реализации полученных научных результатов. Подавляющее

большинство конвейеров остаются нерегулируемыми по скорости

движения рабочего органа.

В результате теоретических исследований процесса

транспортировки угля (А.И.Резников, В.А. Будишевский [1], В.Н. Ставицкий [2,3], Л.Н. Ширин, С.В. Корнеев, В.А. Зотов [4]) дано новое решение актуальной научной задачи – разработки

системы управления скоростью ленточного конвейера в

зависимости от случайного характера грузопотока, что

обеспечивает повышение эффективности его использования за счет

сокращения длины пробега ленты, сокращение износа трущихся

деталей и экономии электроэнергии.

Цель статьи – представить основные этапы проекта

разработки системы автоматического управления и алгоритмов

управления скоростью движения конвейерной лентой. Реализация

проекта позволит обеспечить рациональную загрузку конвейера

насыпным грузом при условии обеспечения безпробуксовочной

работы привода конвейера при любом изменении скорости

движения ленты. А также комплекс оперативного предоставление

диспетчеру информации о состоянии добывающих комбайнов и

своевременное предупреждение его при возникновении

внештатной ситуации.

Изложение основного материала

Одним из наиболее

эффективных и высокопроизводительных видов конвейерного

транспорта являются ленточные конвейеры. За последнее

десятилетие, в связи со все возрастающими потребностями

промышленности, параметры ленточных конвейеров существенно

изменились. Так, производительность конвейеров достигла 32000

т/час, при ширине ленты – 3000 мм (рассматриваются проекты

конвейеров с шириной ленты – 4000 мм) и скорости – 6-8 м/с,

суммарная мощность двигателей привода составляет 12000 кВт,

длина конвейера в одном составе возросла до 13 км. Наряду с

изменением параметров существенно изменилась и география применения ленточных конвейеров. В настоящее время они

применяются как в условиях пустынь, где температура

поднимается до +60°С, та к и в условиях Крайнего Севера, когда

температура опускается ниже -40°С.

Ленточные конвейеры все более широко используются в

различных отраслях промышленности, в частности, в угольной.

Среди основных факторов, определяющих эффективность

концентрации горных работ проводимой в настоящее время на

угольных шахтах, необходимо указать на широкое применение на

горизонтальных и наклонных выработках ленточных конвейеров,

которое обеспечивает снижение трудоемкости, повышение

надежности и пропускной способности подземного транспорта.

Создание высокопроизводительных добычных машин,

комплексных агрегатов и комбайнов позволяет повысить нагрузки

на очистной забой, увеличить скорость их продвигания,

сконцентрировать горные работы за счет увеличения размеров

шахтных и выемочных полей, что создает благоприятные условия

для применения конвейерного транспорта.

Применение прогрессивных систем разработки пластов

длинными столбами по простиранию, позволяет значительно

уменьшить искривленность, в плане транспортных выработок. По

мере разработки месторождений, происходит углубление горных

работ, поэтому на новых и реконструируемых шахтах с поточной

технологией, все чаще применяются наклонные стволы, в которых

устанавливают ленточные конвейеры.

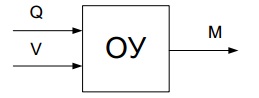

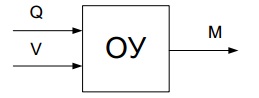

Составим структурную схему процесса регулирования

электропривода ленточного конвейера (рис.1).

Рис. 1. Обобщенная структурная схема

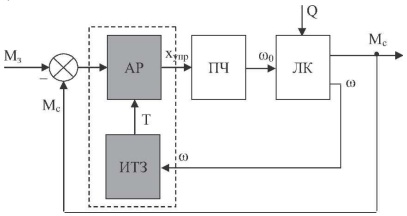

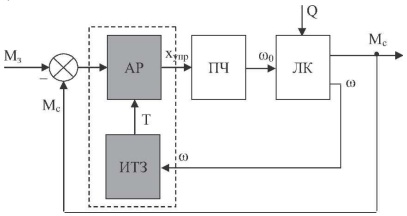

Одно из наиболее эффективных решений заключается в

применении средств частотного регулирования скорости

асинхронного короткозамкнутого электродвигателя совместно с

системой автоматической стабилизации (рис.2). При этом в качестве контролируемого параметра может быть принято одна из

следующих величин:

- интенсивность грузопотока Q;

- статический момент сопротивления Мс;

- момент двигателя М.

При разветвленной сети конвейерных линий контролировать

параметры грузопотока сложнее, чем момент на валу двигателя,

который, собственно, и является конечной целью процесса

стабилизации.

Рис. 2. Функциональная схема системы автоматической

стабилизации нагрузки конвейера по отклонению М (АР -

адаптивный регулятор; ИТЗ - идентификатор транспортной

задержки; ЛК - ленточный конвейер; ПЧ - преобразователь

частоты).

Выделим основные этапы проекта разработки комплекса

технических средств для передачи технологической и

диагностической информации с очистных комбайнов в

телекоммуникационную диспетчерскую сеть, а также

регулирования скорости электропривода ленточного конвейера в

зависимости от поступающего грузопотока из лавы:

- разработка технического задания на комплекс;

- разработка конструкторской документации;

- разработка программного обеспечения комплекса;

- изготовление опытного образца комплекса;

- предварительные испытания комплекса и настройка

программного обеспечения;

- внедрение разработанного комплекса на производство.

Проблемным местом является завершающая стадия

разработки комплекса, начиная с изготовления опытного образца комплекса. Это связано с тем, что на этот пункт, как правило,

выделяется меньше средств чем необходимо.

Сложности возникают также при предварительных

испытаниях комплекса на действующем оборудовании, так как

проверить работоспособность и учесть все факторы при

компьютерном моделировании либо на стенде невозможно. А для

того, чтобы проводить испытания, непосредственно, на угольном

предприятии необходима остановка горного оборудования,

следствием чего является снижение добычи угля за данный период.

Таким же образом дело обстоит и с внедрением комплекса на

производстве. Нужно определенное время, чтобы выйти на

максимальный уровень добычи угля. Плюс ко всему,

немаловажным фактором является обучение персонала для

обслуживания внедряемого оборудования, которому уделяется

недостаточное время.

Наиболее длительным и сложным является период разработки

программного обеспечения, так как правильность действий на

данном этапе практически гарантирует успех проекта в целом.

Выводы

Автоматизация конвейерных установок при их

эксплуатации на горных предприятиях обеспечит высокую

эффективность производства, безопасность работы за счет

автоматического контроля основных параметров оборудования и

опасных факторов (газа, отсутствие проветривания),

предупреждение опасных режимов работы оборудования и

персонала, автоматической сигнализации, блокировки,

регулирования и управления.

Список использованной литературы

1. Будишевский В.А. Характеристики моментов инерции и

сопротивления электроприводов шахтных вагонеток /

В.А. Будишевский, А.И. Резников // Механика жидкости и газа:

материалы VIII междунар. науч.-техн.конф., 2009г. – Донецк:

ДонНТУ, 2009. – С. 192-198.

2. Ставицкий В.Н. Динамика нагрузки регулируемого привода

ленточного конвейера / В.Н. Ставицкий // Наукові праці

ДонНТУ. Серія: обчислювальна техніка та автоматизація. –

Донецк: ДонНТУ. – 2012. – Вып. №23 (201). — С. 49-53.

3. Ставицкий В.Н. Алгоритм идентификации транспортной

задержки конвейера / В.Н. Ставицкий // Сборник научных трудов ДонНТУ. Серия: Вычислительная техника и

автоматизация. – Донецк: ДонНТУ. – 2011. – Вып. 37. — С. 59-66.

4. Ширин Л.Н. Адаптация эргатических систем с шахтными

конвейерами / Л.Н. Ширин, С.В. Корнеев, В.А. Зотов. –

Днепропетровск: НГУ, 2010. – С. 25-29.