Реферат по теме выпускной работы

Содержание

- 1. АНАЛИЗ ВЫБРОСОВ ТЭЦ КОКСОХИМИЧЕСКИХ ПРЕДПРИЯТИЙ. АНАЛИТИЧЕСКИЙ ОБЗОР МЕТОДОВ И СРЕДСТВ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ПЫЛИ

- 1.1. Анализ пылегазовой среды ТЭЦ и обоснование необходимости контроля концентрации пыли и дестабилизирующих факторов

- 1.2. Аналитический обзор методов измерения концентрации пыли в пыле газовой среде выбросов ТЭЦ

- 1.3. Аналитический обзор современных средств измерения концентрации пыли.

- 1.4. Выводы

- 2.РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ КОНЦЕНТРАЦИИ ПЫЛИ

- 2.1.Разработка математической модели

- 2.2.Выводы

- Список источников

1. АНАЛИЗ ВЫБРОСОВ ТЭЦ КОКСОХИМИЧЕСКИХ ПРЕДПРИЯТИЙ. АНАЛИТИЧЕСКИЙ ОБЗОР МЕТОДОВ И СРЕДСТВ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ПЫЛИ

1.1. Анализ пылегазовой среды ТЭЦ и обоснование необходимости контроля концентрации пыли и дестабилизирующих факторов

Основные факторы, приводящие к образованию аэрозолей, загрязняющих атмосферу, – это процессы горения, осуществляемые на ТЭЦ, на мусоросжигательных заводах, в бытовых печах, печах обжига цемента, а также при производстве черных и цветных металлов из природных руд. Частицы, образующиеся в результате сгорания, могут содержать опасные вещества, например асбест, тяжелые металлы, мышьяк. Оксиды металлов являются основной составляющей неорганических частиц в атмосфере. Также в различных отраслях промышленности, например, при производстве фарфора, керамических изделий, цемента, химикатов, медикаментов, пищевых продуктов, как сырье и полуфабрикаты используется пудра, гранулированные и сыпучие материалы, которые также вносят свой вклад в загрязнение окружающей среды в случае нарушений технологических процессов очистки выбрасываемых газов.

Основной параметр, характеризующий состояние аэродисперсных систем в различных отраслях промышленности – концентрация частиц в технологических газах аспирации и фильтрации, а также в выхлопных газах, загрязняющих атмосферу.

Эти системы неустойчивы во времени и пространстве. Электризация частиц, их седиментация, изменение дисперсного состава, адгезия и другие явления вносят в процесс измерения массовой концентрации приборами непрерывного контроля дополнительные погрешности. Поэтому правильный выбор соответствующих приборов является весьма актуальной задачей.

Размеры частиц в источниках выбросов различных производств могут составлять от 0,1 до 120 мкм в диаметре при их концентрации от 0,3 мг/м3 до 150 мг/м3. Мелкие частицы загрязняют воздух, которым мы дышим, а крупные частицы при их высокой концентрации отрицательно влияют на окружающую среду, что также нарушает условия жизни людей.

Основными средствами улавливания пыли являются рукавные и электростатические фильтры. Учитывая, что в ряде случаев такая пыль является конечным продуктом, имеет высокую цену, например, при производстве цемента, то снижение эффективности работы фильтров приводит, кроме загрязнения окружающей среды, и к ощутимым финансовым потерям [1].

Состав выбросов характеризуется следующими данными: диоксид серы: 0,09 мг/м3, сероводород: 0,006 мг/м3, фенол: 0,007 мг/м3, оксид углерода: 1,23 мг/м3, диоксид азота: 0,068 мг/м3, аммиак: 0,19 мг/м3, разные виды пыли: 20 мг/м3, сероуглерод, оксид железа, марганец и его соединения, свинец и его соединения, оксид азота, цианистый водород, серная кислота, сажа, сварочный аэрозоль, углеводороды предельные, углеводороды ароматические, оксид железа.

Коксохимические предприятия по вредным, особенно по наиболее опасным для людей канцерогенным выбросам, занимают одно из ведущих мест среди предприятий других отраслей промышленности.

Коксохимическое производство – это совокупность специфических производств, связанных с высокотемпературной обработкой угольной шихты без доступа воздуха и переработкой коксового газа, выделяющегося при этом, с целью получения целого ряда ценных химических продуктов.

Традиционные технологические процессы в ряде случаев связаны с выделением в атмосферу вредных веществ, входящих в состав коксового газа, таких, как: аммиак, оксид углерода, оксид азота, диоксид серы, сероводород, цианистый водород, бензол, нафталин, фенолы, а также угольный и коксовая пыль. Основные источники выбросов хорошо известны, это: операции загрузки и выдачи печей, избыточные газы УСТК, аспирационные газы систем углеподготовок и коксосортировки, трубы коксовых батарей, а также рассеянные выбросы дверей, стоек, загрузочных люков и т.д. [6].

Часть коксового газа поступает на ТЭЦ завода, где сжигается для получения электроэнергии, которой обеспечивается весь завод, а также пара, используемого в технологическом процессе.

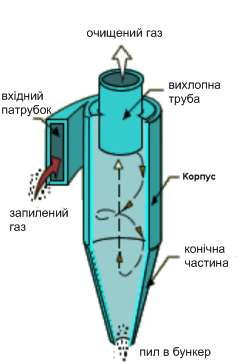

Улавливание пыли из трубы ТЭЦ можно осуществлять циклонным пылеуловителем. На рисунке 1.1 представлена схема, поясняющая принцип действия пылеуловителя.

Рисунок 1 – Принцип действия пылеуловителя

Запылённый газ тангенциально попадает во входной патрубок пылеуловителя. В корпусе происходит разделение потоков на чистый и запылённый. Частицы пыли движутся ближе к стенкам корпуса, за счет того, что имеют большую кинетическую энергию, поскольку масса пыли больше массы воздуха.

1.2. Аналитический обзор методов измерения концентрации пыли в пыле газовой среде выбросов ТЭЦ

Методы измерения концентрации пыли делятся на два больших класса: методы, основанные на предварительном осаждении пыли, и методы, которые не требуют осаждения. Измерение концентрации пыли с помощью ее осаждения в большинстве случаев неудобно, поскольку исчезает возможность контроля состояния пылегазовой среды в реальном времени. Этому требованию удовлетворяет только один из методов, основанных на предварительном осаждении пыли. Это метод измерения перепадов давления на фильтре. К методам без пробоотбора относятся: оптические методы (абсорбционный, метод интегрального светорассеяния), электрические методы (индукционный, контакто-электрический, емкостной, пьезоэлектрический), акустический. Наиболее просты в реализации и точные оптические методы. Также они не влияют на пылегазовую среду, в которой проводятся измерения. Среди оптических методов при исследовании полидисперсной пыли метод интегрального светорассеяния имеет погрешность 15%, а абсорбционный – 30%. К низкой погрешности можно отнести высокую чувствительность, даже при малых концентрациях, и отсутствие сдвига нуля.

Сравнительная характеристика методов приведена в табл.1.

Таблица 1 – сравнительный анализ методов измерения концентрации пыли

| Метод | Погрешность | Достоинства | Недостатки |

| Перепад давлений на фильтре | – | Непрерывное измерение массовой концентрации пыли в потоке | Необходимость очистки и замены фильтра |

| Абсорбционный метод | ±30% | Простота, безынерционность, непрерывность | Влияние изменения химического и дисперсного состава пыли на результат измерения |

| Метод интегрального светорассеяния | ±15% | Отсутствие сдвига нуля, не зависит от скорости потока | Зависимость индикатрисы рассеяния от размеров частицы |

| Метод счёта частиц по интенсивности рассеянного света | – | Отсутствие сдвига нуля, не зависит от скорости потока | Зависимость индикатрисы рассеяния от размеров частицы |

| Голографический метод | – | Широкий диапазон измерения на больших расстояниях | Сложность |

| Индукционный метод | – | Высокая чувствительность | Не удовлетворяет требованиям пожаро- и взрывобезопасности |

| Контакто-электрический метод | – | – | Не удовлетворяет требованиям пожаро- и взрывобезопасности |

| Емкостной метод | – | – | Не удовлетворяет требованиям пожаро- и взрывобезопасности |

| Пьезоэлектрический метод | – | Высокая разрешающая способность и высокое быстродействие | Регистрация частиц диаметром больше 2 мкм |

| Акустический метод | – | – | Сложность измерительной аппаратуры |

1.3. Аналитический обзор современных средств измерения концентрации пыли.

Сравнительная характеристика измерительных приборов приведена в табл.2.

Таблица 2 – Сравнительная характеристика измерительных приборов

| Название прибора | Метод измерения | Погрешность прибора | Достоинства | Недостатки |

| ВКП-4 | Электро-индукционный | ±25% | Измерение малых концентраций от 0,01 мг/м3 | Большая погрешность; температура от +10 до +40 оC |

| ДАСТ-1 | Радиоизотопный | ±20% | Измерение малых концентраций от 0,01 мг/м3 | Большая погрешность; температура от +5 до +35 оC |

| ИКВЧ | Абсорбционный | ±2% | Широкий температурный диапазон, малая погрешность | Сдвиг нуля, связанный с особенностью метода измерения |

| А3-10 | Регистрация рассеянного излучения | ±20 % | Широкий диапазон размеров регистрируемых частиц | Высокая погрешность; Длительное время измерения из-за пробоотбора |

| ЛПИ-04 | Ослабление лазерного излучения | ± 2% | Малая погрешность измерения | Малый диапазон температур окружающей среды 0 ... +40°С |

| ПКА-01 | Определение аэродинамического сопротивления фильтра | ± 20% | Компактность; широкий диапазон измерения | Высокая погрешность |

1.4. Выводы

Исходя из анализа методов и средств измерения концентрации пыли, наиболее простыми в эксплуатации и проектировании являются методы, которые не требуют предварительного осаждения пыли. Эти методы дешевле, поскольку не требуют дополнительных затрат на пробоотборные устройства. Так же, измерительные приборы, использующие эти методы, имеют значительно более высокую производительность по сравнению с приборами, оснащенными пробоотборными устройствами. Быстродействие повышается настолько, что появляется возможность проводить измерения в режиме реального времени, для осуществления постоянного контроля, или получать усредненные за определенное время результаты, для получения статистических данных. Среди методов, которые не требуют предварительного осаждения пыли, высокой точностью обладают оптические методы. Наиболее простыми в реализации среди них абсорбционный метод и метод интегрального светорассеяния. Однако, абсорбционный метод имеет свои недостатки по отношению к методу интегрального светорассеяния. Основным является наличие смещения нуля. При использовании метода интегрального светорассеяния отпадает необходимость в периодической коррекции смещения нуля. Кроме того, метод интегрального светорассеяния имеет более высокую точность, чем абсорбционный, особенно ярко это выражается при исследовании полидисперсной пыли. В этом случае абсорбционный метод дает погрешность 30%, а метод интегрального светорассеяния 15%. Так же он обеспечивает более высокую чувствительность, даже при малых концентрациях, и линейность передаточной характеристики.

2.РАЗРАБОТКА МАТЕМАТИЧЕСКОЙ МОДЕЛИ ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ КОНЦЕНТРАЦИИ ПЫЛИ

2.1.Разработка математической модели

Из проведенного анализа методов и средств измерений следует, что наиболее подходящими методами измерительного контроля концентрации пыли являются оптические методы. Эти методы просты в применении, обеспечивают малую погрешность и дают возможность контроля концентрации пыли в реальном масштабе времени как с пробоотбором, так и без. Суммарная интенсивность рассеянного света существенно зависит от параметра  . Можно выделить три основные граничные значения этого параметра: р<<1, р=1, р>>1.

. Можно выделить три основные граничные значения этого параметра: р<<1, р=1, р>>1.

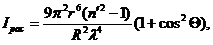

В случае р<<1 размеры частиц малы в сравнении с длиной волны и рассеивание света сферической частицей с радиусом r из диэлектрика для неполяризованного света описывается уравнением Релея:

где  – интенсивность света, рассеянного под углом к падающему потоку, рассчитанная на единицу интенсивности падающего света, мВт; R – расстояние от точки наблюдения до частицы, м;

– интенсивность света, рассеянного под углом к падающему потоку, рассчитанная на единицу интенсивности падающего света, мВт; R – расстояние от точки наблюдения до частицы, м;  – комплексный коэффициент преломления частицы; r – радиус частицы, мкм;

– комплексный коэффициент преломления частицы; r – радиус частицы, мкм;  – длина волны излучения, мкм. В этом случае индикатриса рассеяния симметрична, а интенсивности рассеянного вперёд и назад излучения одинаковы.

– длина волны излучения, мкм. В этом случае индикатриса рассеяния симметрична, а интенсивности рассеянного вперёд и назад излучения одинаковы.

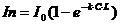

При р>>1размеры частиц значительно больше длины волны. Этот случай описывается законом Бугера-Ламберта-Бера:

где, Iп, I0 – интенсивности поглощённого и зондирующего излучений, мВт; k – спектральный коэффициент поглощения; С – концентрация; L – толщина поглощающего слоя газа, м. Эта формула справедлива для поглощения средой зондирующего излучения только в условиях монохроматичности излучения, независимости коэффициента поглощения от частоты и концентрации поглощающих частиц.

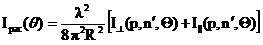

Если р=1, размеры частиц соизмеримы с длиной волны. Зависимость между интенсивностью рассеянного света, размером частиц и длиной волны определяется уравнением Ми:

где, Iрас – интенсивность света, рассеянного под углом к падающему потоку, рассчитанная на единицу интенсивности падающего света, мВт; R – расстояние от точки наблюдения до частицы, м;  и

и  – интенсивность рассеянного света, поляризованного перпендикулярно и параллельно плоскости рассеяния, мВт. В этом случае индикатриса рассеяния усложняется, по сравнению с Релеевской, и увеличивается рассеяние вперёд.

– интенсивность рассеянного света, поляризованного перпендикулярно и параллельно плоскости рассеяния, мВт. В этом случае индикатриса рассеяния усложняется, по сравнению с Релеевской, и увеличивается рассеяние вперёд.

Рисунок 2 – Рассеяние света частицей

(анимация: 6 кадров, 6 циклов повторения, 61 килобайт)

(Для p<<1 (Рэлеевское рассеяние) p>>1 (рассеяние Ми))

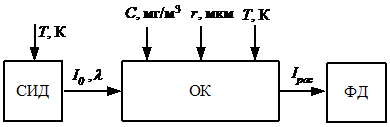

На рис.3 изображена структура математической модели измерительного контроля концентрации пыли. На схеме изображено: СИД – светоизлучающий диод; ФП – фотоприёмник. Для пылегазовой среды задаются следующие параметры: дисперсный состав (закон распределения частиц по размерам); С – концентрация пыли. СИД формирует зондирующее излучение с конкретной длиной волны в пылегазовую среду. ФП регистрирует рассеянное излучение. Так же на схеме указаны дестабилизирующий фактор – температура среды. Температура влияет как на концентрацию, так и на спектральные характеристики излучателя, изменяя его центральную длину волны и интенсивность излучения.

Рисунок 3 – Структура модели измерительного преобразования потока излучения

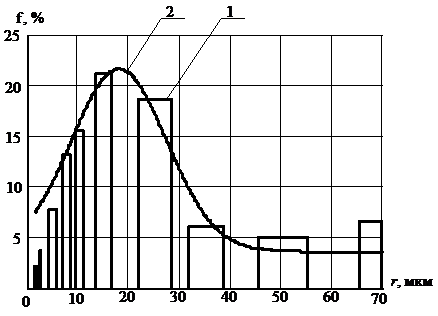

Рисунок 4 – Дисперсный состав пыли

1 – аналитическая зависимость, 2 – аппроксимирующая кривая

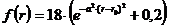

Дисперсный состав пыли (см. рис. 4) [5] был аппроксимирован следующей зависимостью:

где r0=18 – радиус частиц имеющих максимальное количество в распределении, мкм; a=0,075 – дисперсия закона распределения частиц по их радиусам, 1/мкм.

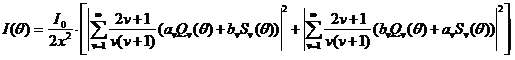

Из анализа зависимости (см. рис. 4) видно, что радиусы частиц промышленной пыли в основном находятся в диапазоне от 1,5 до 70 мкм, при этом наибольший процент массы частиц приходится на 15 мкм. Согласно [3], индикатриса рассеяния описывается формулой:

(1)

(1)

где  – параметр дифракции; I0 – интенсивность зондирующего излучения, мВт; Qv, Sv – угловые функции; av и bv – коэффициенты Ми.

– параметр дифракции; I0 – интенсивность зондирующего излучения, мВт; Qv, Sv – угловые функции; av и bv – коэффициенты Ми.

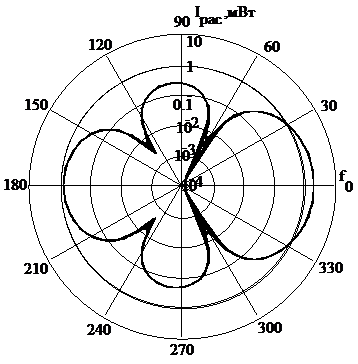

По формуле (1) получена индикатриса рассеяния для отдельной сферической частицы, позволяющая определить интенсивность рассеянного излучения в заданном направлении. Внешний вид индикатрисы представлен на рис 5. Для построения использовалась длина волны 0,642 мкм и радиус 15 мкм, т.е. радиус много больше длины волны. На индикатрисе явно отражается это соотношение увеличением интенсивности рассеяния частицей вперед. Для случая, когда длина волны больше радиуса частицы, интенсивность рассеянного вперёд и назад излучения становятся одинаковыми.

Рисунок 5 – Индикатриса рассеяния отдельной сферической частицы

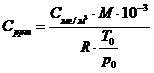

Для некоторого множества частиц можно определить суммарную интенсивность рассеяния средой, а также построить градуировочную характеристику. Для построения градуировочной характеристики необходимо перевести концентрацию из мг/м3 в ppm, с учетом допущения, что частицы пыли находятся на достаточно большом расстоянии друг от друга, что сводит к минимуму их взаимное влияние, и среда является идеальным газом. Пересчет производится по формуле:

(2)

(2)

где  – концентрация (мг/м3); М – молярная масса вещества (углерод); R – газовая постоянная; T0, р0 – температура и давление при нормальных условиях (К) и (Па).

– концентрация (мг/м3); М – молярная масса вещества (углерод); R – газовая постоянная; T0, р0 – температура и давление при нормальных условиях (К) и (Па).

Для исходных данных с учетом (2) получим:

(3)

(3)

где С0 – концентрация пыли при нормальных условиях; Т и Р – отклонение температуры и давления от нормальных условий.

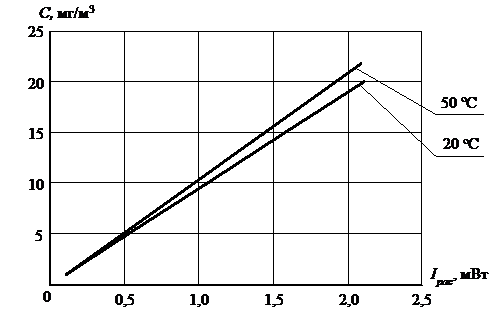

Рисунок 6 – Градуировочная характеристика измерительного контроля концентрации пыли

Градуировочная характеристика измерительного контроля концентрации пыли, которая получена с использованием (3) для температуры от 20 до 50 оС, приведена на рис. 6.

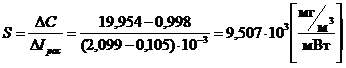

Из анализа зависимости (см. рис. 6) видно, что характеристика линейна, а влияние температуры носит мультипликативный характер и увеличивается к концу диапазона измерений. Это меняет угол наклона характеристики и чувствительность измерителя. По характеристике определена чувствительность для нормальных условий (Т=20 оС), величина которой составляет:

(4)

(4)

На основании проведенных исследований можно сделать вывод, что измеритель должен воспринимать излучение от 0,105 до 2,1 мВт и преобразовывать его к уровню входного постоянного напряжения аналого-цифрового преобразователя величиной от 0 до 5 В.

Исходя из требований по распределению теории Ми, длина волны излучения должна быть меньше диаметра частицы. Отсюда, в качестве источника излучения выбран лазерный диод типа D6605I, со следующими характеристиками:

– центральная длина волны излучения: 0,66, мкм;

– номинальный ток питания: 12, мА;

– оптическая мощность: 5, мВт;

Излучение источника относится к красной области спектра, в диапазоне от 625 до 740 нм. Тогда, в качестве фотоприемника выбираем фотодиод, который воспринимает спектр как можно ближе к этой области, для уменьшения влияния остального спектра на результат измерения. Фотодиод типа ФД-20-30К перекрывает оранжевую и часть ИК-области. Его характеристики:

– диапазон длин волн  : от 0,5 до 1,1, мкм;

: от 0,5 до 1,1, мкм;

– напряжение питания  : 5, В;

: 5, В;

– темновой ток  : 0,1, мкА;

: 0,1, мкА;

– интегральная чувствительность к сигналу  (при

(при  =0,9 мкм) : 0,3, А/Вт;

=0,9 мкм) : 0,3, А/Вт;

– постоянная времени  : 1,8, мкс.

: 1,8, мкс.

Выводы

Разработана математическая модель измерительного контроля концентрации пыли, которая учитывает индикатрису рассеяния отдельной сферической частицы с использованием математического аппарата теории Ми, что позволяет определить зависимость интенсивности рассеянного частицей излучения от угла рассеяния.

При исследовании математической модели получена градуировочная характеристика измерителя, которая имеет линейный характер на всём диапазоне концентраций от 0 до 20 мг/м3, что позволяет определить чувствительность измерителя по измерению концентрации пыли в указанном диапазоне.

Математическая модель учитывает влияние температуры на градуировочную характеристику. Воздействие носит мультипликативный характер, изменяя угол наклона характеристики, а, следовательно, чувствительность.

На основании результатов моделирования разработаны требования к измерителю:

– источник излучения был выбран исходя из требования Ми: длина волны должна быть меньше, по отношению к наименьшим частицам в дисперсном составе;

– фотоприемник должен быть как можно более узкополосным, его спектральная характеристика должна располагаться в красной области спектра, что позволит снизить влияние фонового излучения.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Клименко А.П. Методы и приборы для измерения концентрации пыли / А.П. Клименко. – М.: Химия, 1978. – 198 с.

- Справочник химика: в 6 т. Т. 4: Аналитический анализ, спектральный анализ, показатели преломления /Под. общ. ред. Б.П. Никольского. – Л.: Химия Ленингр. отделение, 1967. – 920 с.

- Галенко Ю.А. Моделирование коэффициента теплового излучения полубесконечной дисперсной среды / Ю.А. Галенко, М.О. Сысоева. // Ползуновский вестник. Алтайский государственный технический университет им. И.И. Ползунова. – № 1 – 2. – 2008. – с. 28-32.

- Шифрин К.С. Рассеяние света в мутной среде. / К.С. Шифрин. – М. – Л.: Госттехиздат, 1951. – 288 с.

- Штокман Е.А. Очистка воздуха. Учебное пособие. / Е.А. Штокман. – М.: Изд-во АСВ, 2007. – 312 с.

- Исследование технологических методов сокращения выбросов газообразных токсичных веществ в процессах коксохимического производства. [Электронный ресурс]. Режим доступа: http ://masters.donntu.ru/2009/fizmet/vislobod/diss/index.htm – дата обращения: 12.05.2012 – название с экрана

- Корольченко А. Пожаровзрывоопасность промышленной пыли / А. Корольченко, М.: Химия, 1986. – 235 с.

- Бараночников М.Л. Приёмники инфракрасного излучения / М.Л. Бараночников, М.: 1985. – 94 с.

- Коузов П.А. Основы анализа дисперсного состава промышленных пылей и измельчённых материалов / П.А. Коузов, Л.: Химия, 1987. – 264 с.

- ван де Хюлст Г. Рассеяние света малыми частицами / Г. ван де Хюлст, М.: Издательство иностранной литературы, 1961. – 536 с.