Предупреждение техногенных аварий химического оборудования на основе прогноза их технического состояния

Авторы: А.А. Топоров, В.В. Акусов, А.А. Локтионова

Источник: http://ea.donntu.ru:8080/jspui/bitstream/123456789/8510/1/S3 13.pdf

Аннотация

А.А. Топоров, В.В. Акусов, А.А. Локтионова Предупреждение техногенных аварий химического оборудования на основе прогноза их технического состояния В статье предложена система оценки техногенной безопасности химического оборудования с учетом изменения их технического состояния.

На Украине, а особенно, в промышленном Донбассе, все более очевидной становится проблема предотвращения чрезвычайных ситуаций и техногенных катастроф на объектах химической промышленности. Даже существенное сокращение производства на химических предприятиях не привело к снижению аварийности и уменьшению экологического ущерба окружающей среде вследствие техногенных эмиссий. Это связано с целым рядом факторов – оборудование предприятий химической промышленности в основном находится в эксплуатации значительные сроки, ужесточились требования к уровню безопасности оборудования и т.п. [1].

В технологических объектах, как правило, создают условия, которые значительно отличаются от условий окружающей среды (давления, температуры, концентрации веществ, действующих нагрузок, напряжений и т.п.). Неравновесное состояние или наличие разности потенциальных величин внутри и снаружи объекта, делает технологический объект в той или иной степени потенциально опасным. При возникновении цепочки отказов элементов оборудования растет вероятность неконтролируемого высвобождения накопленного потенциала, что может привести к возникновению техногенно опасных ситуаций и аварий.

Технические объекты взаимодействуют между собой, как в нормальном режиме работы, так и в аварийном. При возникновении аварийной ситуации на одном объекте другие могут попадать в зону выброса большого количества энергии (тепловой (световое и тепловое излучение), механической (энергия взрыва), химической (выброс химически активных веществ)). При этом наносится не только вред соседнему оборудованию, но и может произойти, что объект станет новым источником – возникает эффект домино

Так как на каждом этапе развития аварийной ситуации изменяются свойства объектов, поэтому это необходимо учитывать при разработке системы предупреждения аварийных ситуаций [2].

Наиболее эффективным является использование системного подхода к решению проблемы, что означает рассмотрение технологического объекта (участка предприятия), как совокупность элементов взаимосвязанных между собой, с внутренними и внешними связями и возможности их изменения в процессе развития аварийной ситуации.

Один из вариантов решения задач является создание системы зонирования территории цеха (участка, предприятия) по степени опасности с последующим анализом полученных результатов и принятием мер.

Для этого необходимо исследовать взаимовлияния технологического оборудования, исследовать влияние оборудования на человека, разработать мероприятия по уменьшению опасных техногенных воздействий на человека, оборудование, окружающую среду.

Одной из таких задач является разработка обобщенного показателя уровня опасности объекта, который бы учитывал различные параметры для разнотипных объектов.

Комплексный показатель состояния должен включать в себя несколько критериев:

К1 – критерий зависящий от потенциала объекта, например, накопленная энергия (химическая, потенциальная, кинетическая, тепловая).

К2 – критерий состояния, учитывающий степень деградации объекта. В качестве такого критерия может выступать критерий посчитанный методом Паук-ЦИС

, информационная энтропия, коэффициент запаса прочности объекта и др.

К3 – критерий сопротивления опасности, учитывающий степень оснащенности объекта средствами защиты и предотвращения возникновению опасности. Это такие средства как предохранительные клапаны, мембраны, термопредохранители, отключение электропитания, возможность ввода ингибиторов, предохранительные кожухи, различные перегородки.

К4 – критерий, учитывающий тяжесть последствий при возникновении аварии. Этот критерий учитывает количество людей находящихся в потенциально опасной зоне, экологический и экономический ущерб.

Тогда обобщенный показатель опасности объекта можно представить в виде:

При эксплуатации любой технической системы происходит взаимодействие ее элементов между собой, а также с рабочей и окружающей средой. Такое взаимодействие приводит к изменению геометрические параметров элементов, таких как форма, размеры, шероховатость; физико-механические и химические свойства, например электропроводность, прочность и т.п. и происходит вследствие процессов коррозии, износа, возникновению микротрещин, изменение структуры конструкционных материалов.

Изменение геометрических параметров важно учитывать для несущих элементов системы, сопрягаемых поверхностей элементов, а так же для элементов, непосредственно взаимодействующих с рабочей и окружающей средой. Так, например, для несущих силовых конструкций изменение формы может приводить к изменению напряженно- деформированного состояния, для быстровращающихся масс типа роторы, турбины - к возникновению дебаланса, что в свою очередь вызывает вибрации. Для поверхностей обеспечивающих уплотнение изменение, приводят к разгерметизации, утечкам, выбросам, потерям веществ. Все это в конечном итоге может привести к техногенным авариям, масштабным выбросам в окружающую среду.

Таким образом, в процессе эксплуатации всей системы изменяются ее первоначальные свойства. В результате, в каждый момент времени, параметры и свойства системы отличаются и порой значительно от свойств первоначальной системы. Для разработки рекомендаций по эксплуатации системы с учетом изменения ее состояния, мероприятий по предотвращению негативных изменений, создания графиков ремонтов возникает необходимость прогнозировать состояние системы в заданные моменты времени при заданных условиях эксплуатации.

Наиболее приемлемым методом для решения проблемы является системный подход [3], когда технический объект рассматривается как система, состоящая из элементов, обладающая внутренними и внешними связями. Для каждого элемента и связи определяются значимые факторы и свойства. Изменение свойств элементов приводит к изменению свойств всей системы, поэтому необходимо выявить изменяемые величины, а так же модели их изменения. Для ряда параметров их изменения фиксируются средствами диагностики с занесением в базу данных, для других возможно использование известных зависимости изменения состояния контролируемых параметров. Также, при накоплении достаточного объема информации об изменяемых параметрах появляется возможность создания статистических моделей. Особой задачей является выбор критерии состояния, как для элементов, так и для всей системы в целом, учитывая, что у системы есть свойства, которых нет у элементов.

Реализовать такую модель возможно только с применением ЭВМ, так как требуется обработка больших объемов информации.

Предлагаемая реализация поставленной задачи выполнена в системе клиент-сервер

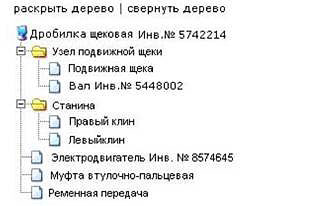

с использованием СУБД MySQL - для хранения накопленной информации, модуля РНР, для обработки данных и реализации математической модели, а также браузера для отображения полученных результатов на экране у пользователя, т.е. создания пользовательского интерфейса. Например, на рисунке 1, показано структурирование объектов, т.е. построения их в виде дерева иерархии с учетом подчиненности элементов в сборочной единице и узле, используя информацию, хранящуюся в базе данных

Рисунок 1 – Построение дерева иерархии

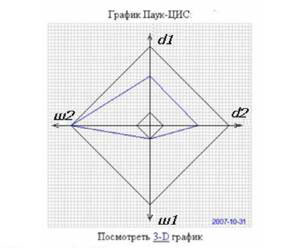

Для наглядного отображения изменения состояния технического объекта используется график Паук ЦИС

, в котором по осям откладываются значения изменяемых параметров объекта в процентном соотношении по сравнению с начальным состоянием (рисунок 2).

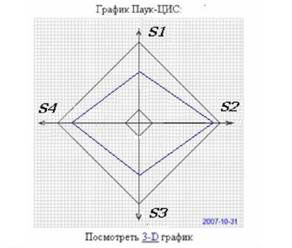

Для сборочной единицы оборудования по осям откладываются площади посчитанные данным методом для деталей входящих в узел (рисунок 3).

Рисунок 2 – Пример построения графика Паук-ЦИС

для детали

Рисунок 3 – Пример построения графика Паук-ЦИС

для узла

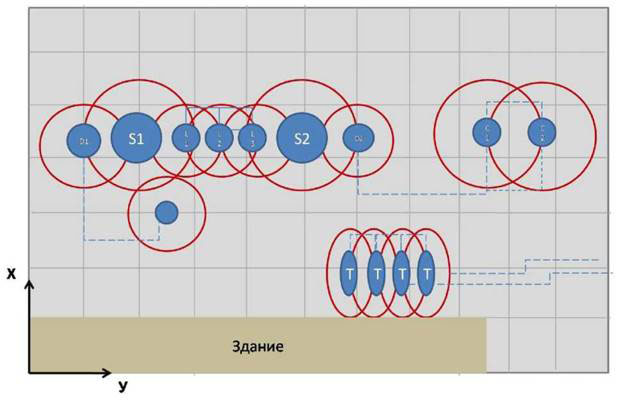

Используя данные о состоянии объектов и всей системы в целом, динамически формируются карты зонирования по различным критериям. На рисунке 4 показано зонирование по обобщенному показателю опасности объектов.

Особенностями разрабатываемой системы являются:

- Наглядность и следовательно простота восприятия информации, т.е облегчение принятия решений по увеличению безопасности.

- Динамическое отображение карт зонирования во времени.

- Возможность изменения при необходимости расположения оборудования (реконструкция на предприятии или поиск наиболее рационального размещения оборудования)

- Возможность учета технического состояния объекта, т.е. степень деградации.

- Учет взаимовлияния оборудования.

- Учет места возникновения аварии и корректировка при этом формы опасных зон.

- Масштабируемость - возможность подключения к системе дополнительных пользователей и рабочих мест.

Рисунок 4 – Карта зонирования по уровням безопасности

Разрабатываемая система позволяет накапливать в базе данных информацию о структуре объекта, историю изменения параметров элементов системы, рассчитывать степень изменения состояния элементов связей, а также всей системы с отображением в графическом виде. Имеется возможность выдачи практических рекомендаций, к примеру, о возможных заменах материалов, изменениям точности сопрягаемых элементов, замене видов смазочных материалов и т.п.

Система зонирования позволит наглядно показывать зоны повышенной опасности, а следовательно принимать меры по снижению их опасности. В условиях существующего производства знание потенциально опасных зон поможет принятию ряда решений: уменьшение скопления людей в наиболее опасных зонах, установка автоматизированных систем управления, установка дополнительных средств защиты (преград между соседними объектами, защитных клапанов и кожухов), изменение расположения оборудования при реконструкции.

Для новых производств система позволит создать наиболее безопасную структуру цеха, подобрав наиболее рациональное расположение объектов, с учетом изменения их состояния во времени и накопленного потенциала.

Список литературы:

- Топоров А.А., Парфенюк А.С., Власов Г.А. Оценка техногенной безопасности технологических комплексов /

Экологические проблемы индустриальных мегаполисов

. Материалы III международной научно-практической конференции-выставки. Донецк, 2006. С. 220–224. - Парфенюк А.С., Топоров А.А., Веретельник С.П., Семеренко С.В. / Разработка критериев техногенной безопасности технологических комплексов // Инженерная защита окружающей среды. Сборник докладов Международной конференции. М.: МГУИЭ, 2002. С. 158–161.

- Топоров А.А. Новый подход к анализу техногенно опасных ситуаций на технологических производствах / Наукові праці ДонНТУ. Серія: Хімія і хімічна технологія. Випуск 95 / Донецьк: ТОВ

Лебідь

, 2005. С. 126–130.