Назад в библиотеку

Алгоритм автоматического управления положением рабочего органа комбайна в профиле пласта

Автор: Лахам С.А., студент; Василец С.В., к.т.н.

Источник:

Автоматизація технологічних об’єктів та процесів. Пошук молодих / Збірник наукових праць XIII науково-технічної конференції аспірантів та студентів в м. Донецьку 14–17 травня 2013 р. – Донецьк, ДонНТУ – 2013, с. 43–47.

Аннотация

Рассмотрены вопросы автоматического управления положением рабочего органа комбайна. На основе исследований создан алгоритм для данного управления

Содержание

К основным устройствам управления добычным комбайнов относятся автоматический регулятор нагрузки, обеспечивающий требуемый режим работы машины; система управления положением режущих органов; аппаратура управления двигателями комбайна; аппаратура защиты электродвигателей от перегрузок и короткого замыкания и тому подобное.

На сегодняшний день добываемый на шахтах Украины уголь характеризуется существенной зольностью. Это снижает энергетические параметры добываемого угля, вызывает необходимость в обогащении. Для повышения качества угля используются автоматические регуляторы положения рабочего органа по профилю пласта. Наиболее распространенной системой автоматического регулирования нагрузки резания очистного комбайна является регулятор УРАН-1М. Регулятор имеет два канала: скорости и нагрузки, которые совместно работают на устройства выхода. К каналу нагрузки относятся: датчик тока, программа тока и импульсное устройство. В блоке канала нагрузки сравниваются напряжение пропорциональное фактическому току двигателя Iд и напряжение программы токовой уставки. При разности этих значений пределах ± 5% Iу регулятор по каналу нагрузки не работает (зона нечувствительности). При разности значения в пределах 5–25% больше Iу из блока контроля нагрузки в блок контроля скорости выдается напряжение Uн на импульсное уменьшение скорости подачи до значения установления тока Iд в пределах ±5% Iу. Если рассогласование тока Iд больше 25% тока Iу, то блок БКН выдает непрерывный сигнал на уменьшение скорости подачи. При недогрузе двигателя комбайна, т.е. когда Iу >> Iд, блоком БКН выдается напряжение на увеличение скорости подачи до значения, установленного программой скорости.

К основным недостаткам данного технического решения относится отсутствие учета гипсометрии пласта и осуществление регулирования за счет изменения скорости подачи, а не непосредственно изменения положения рабочих органов. Поэтому актуальным является разработка автоматического регулятора положения органов резания в зависимости от профиля пласта. Такие недостатки могут быть устранены путем создания алгоритма работы комбайна, который бы позволял максимально учитывать гипсометрию пласта.

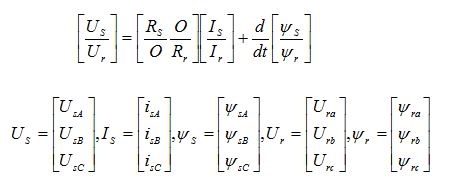

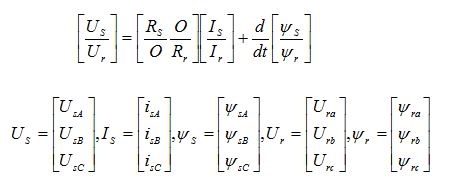

Для достижения задачи была создана модель в среде Matlab, которая имитирует работу всей вынесенной системы подачи очистного комбайна с преобразователем частоты в цепи приводного асинхронного двигателя с короткозамкнутым ротором. Асинхронный двигатель в фазных координатах описан следующей системой дифференциальных уравнений:

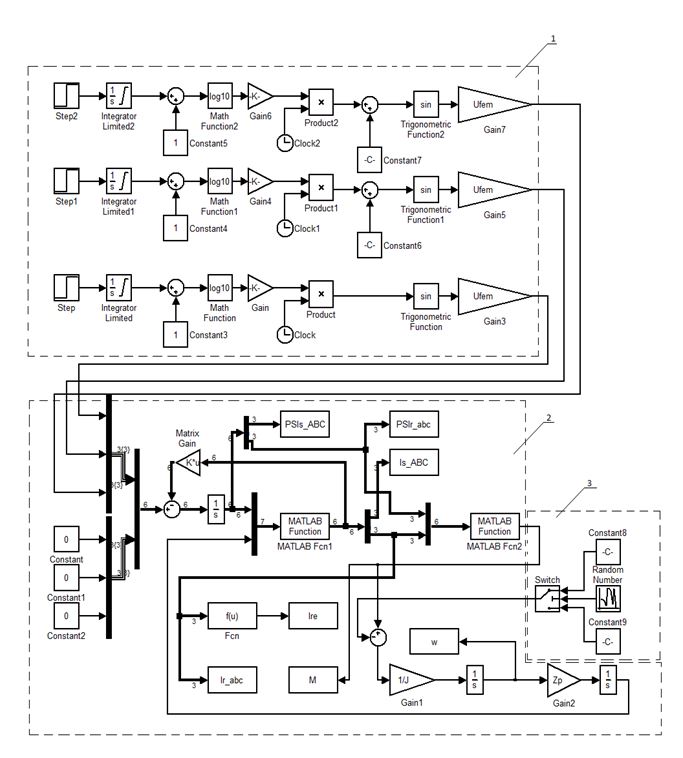

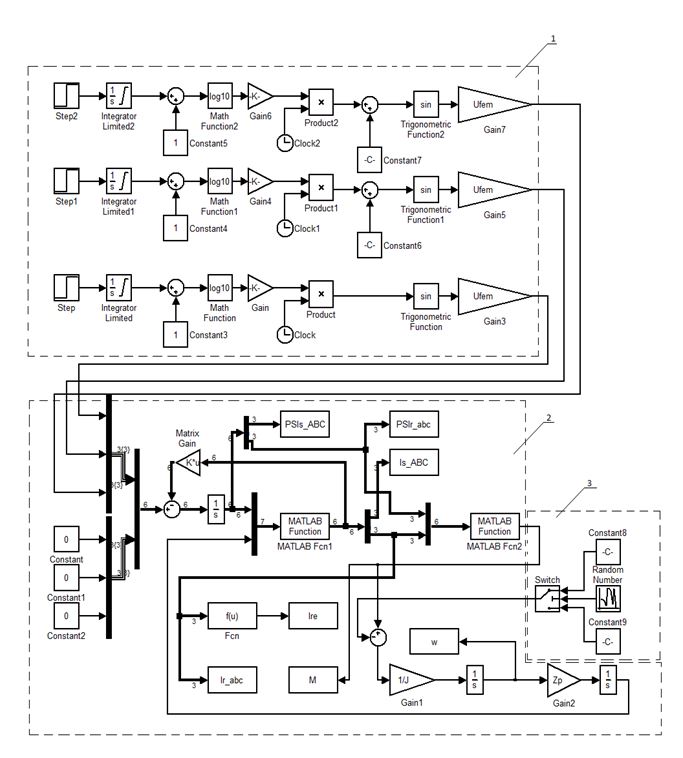

Модель реализована несколькими подсистемами, указанными на рисунке 1. Подсистема 1 моделирует питающую сеть асинхронного двигателя с преобразователем частоты; подсистема 2 представляет собой непосредственно асинхронный двигатель с к.з. ротором. При моделировании учитывался рабочий орган комбайна (подсистема 3). Для его имитации Мс изменялся случайным образом, что позволило моделировать прохождение рабочего органа комбайна через породу или уголь. Для этого был рассчитан момент сопротивления двигателя при прохождении рабочего органа через уголь или породу и при работе модели происходило случайное переключение между указанными значениями с определенной временной задержкой.

Рис. 1. ВСП комбайна с преобразователем частоты

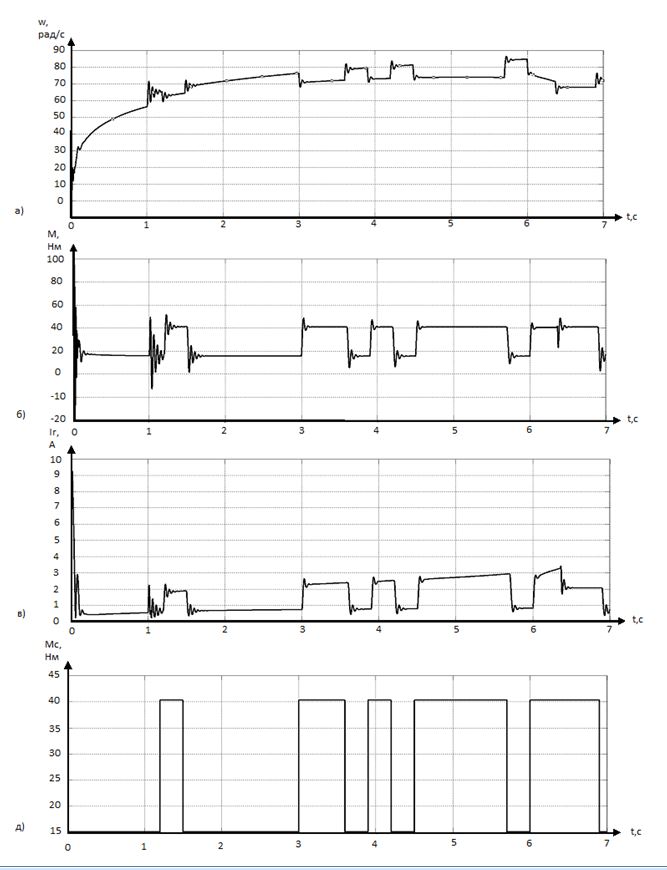

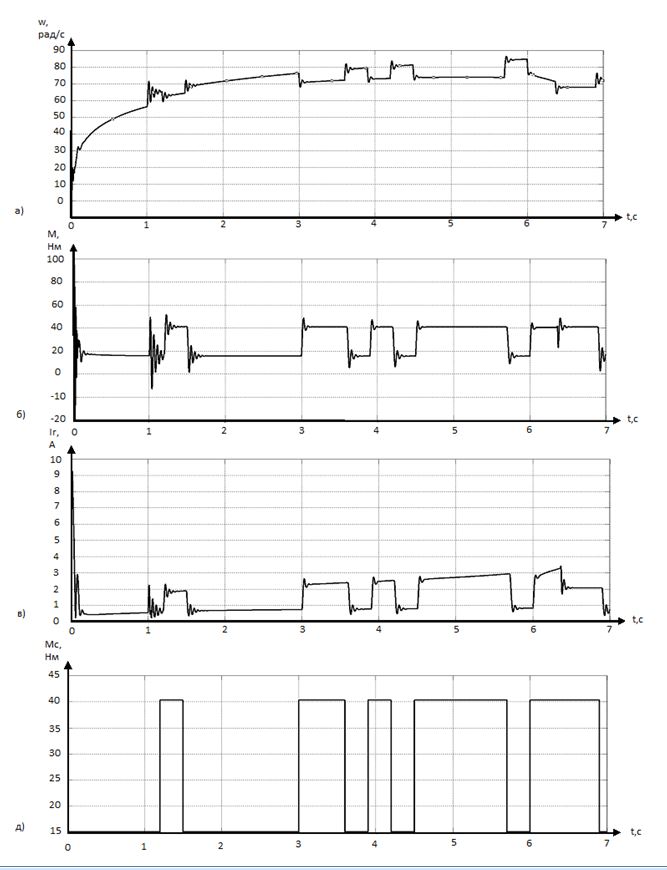

Были получены следующие зависимости скорости, тока, электромагнитного момента и момента сопротивления от времени.

Рис. 2. Зависимости скорости (а), электромагнитного момента (б), тока ротора (в) и момента сопротивления (д) от времени

График на рисунке 2 (д) отображает изменение гипсометрии пласта, т.е. прохождения рабочего органа комбайна через породу или уголь. На промежутке, когда момент равен 15Нм рабочий орган комбайна проходит через уголь, а при 40Нм – через породу. И в зависимости от этого изменяется величина электромагнитного момента, скорость и частота вращения двигателя.

Таким образом, судить о границе «порода-уголь» можно путем измерения тока ротора двигателя. В результате был разработан следующий алгоритм автоматического управления рабочим органом, представленный на рисунке 3.

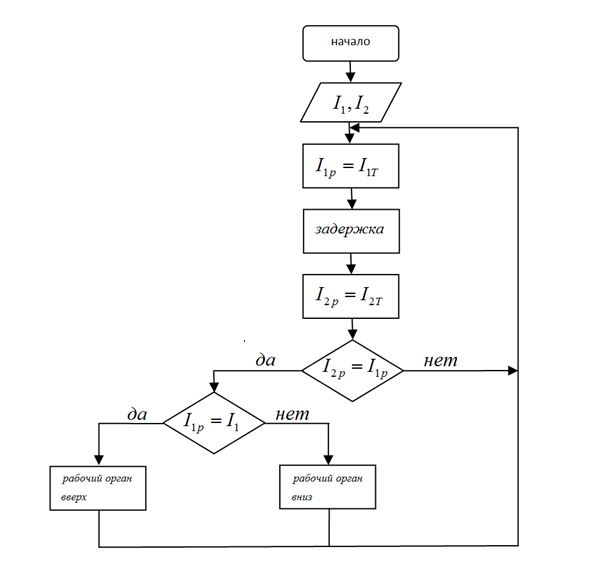

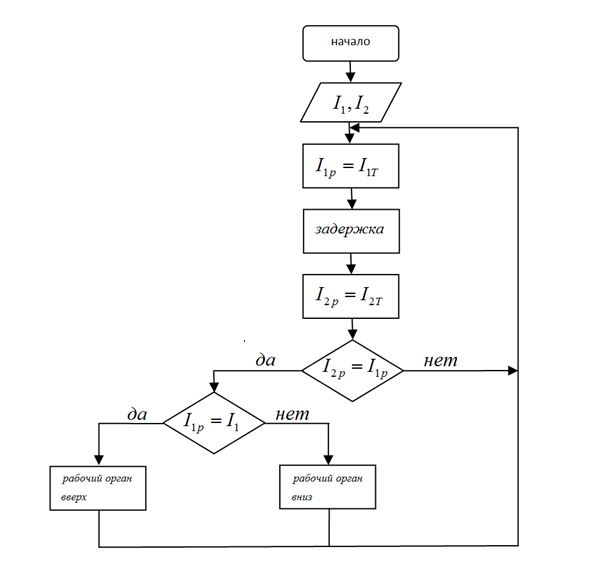

Рис. 3. Алгоритм работы регулирования положения рабочего органа по току

Принцип работы алгоритма следующий: задаются две уставки тока – соответствующие прохождению комбайна через уголь и породу соответственно. Затем происходит измерение тока в двух точках и производится сравнение значения тока в этих точках с уставкой тока, соответствующей углю. В случае равенства значений рабочий орган поднимается вверх, а в противном случае – вниз. Таким образом, данная система позволяет значительно повысить экономический эффект и увеличить удельный вес угля в общей массе.

Перечень ссылок

- Морозов В.И. Очистные комбайны. Справочник / В.И. Морозов. – М.: Горная Книга, 2006. – 650 с.

- Маренич К.Н. Асинхронный электропривод горных машин с тиристорными коммутаторами / К.Н. Маренич. – Д.: ДонДТУ, 1997. – 64 с.

- Герман-Галкин С.Г. Matlab & Simulink. Проектирование мехатронный систем на ПК / С.Г. Герман-Галкин. – СПб.: КОРОНА–Век, 2008. – 368 с.