Микропроцессорная система управления скоростью движения ленты конвейера

Автор: Бухаров Р.А., Дмитриева В.В.

Источник: Электронный Научный вестник Московского государственного горного университета

http://vestnik.msmu.ru/...

Автор: Бухаров Р.А., Дмитриева В.В.

Источник: Электронный Научный вестник Московского государственного горного университета

http://vestnik.msmu.ru/...

Бухаров Р.А., Дмитриева В.В. Микропроцессорная система управления скоростью движения ленты конвейера В данной статье показана реализация системы управления скоростью ленточного конвейера, в которой в качестве объекта управления используется модель, реализованная в программном пакете МаtLab, параметры которой в определенной степени соответствуют параметрам реальной технологической установки. Управление осуществляется посредством алгоритмов, работающих на контроллере. Для передачи данных служит технология ОРС.

Из-за неравномерной работы добычных участков ленточные конвейеры, эксплуатируемые на шахтах и рудниках, часто не используются на проектную мощность, а доля холостых, или близких к ним режимов, составляет значительную часть рабочего времени.

Таким образом, одним из важнейших параметров, влияющих на производительность, надежность и экономичность конвейерной установки, является скорость движения ленты. Регулирование этого параметра может достигаться применением специальных приводов и системы автоматического регулирования скоростью ленты посредством изменения момента привода в зависимости от поступающего на конвейер грузопотока. Данная система может быть как автономной, так и входить в состав комплексной АСУТП.

Опыт эксплуатации ленточных конвейеров подтвердил, что для снижения затрат электроэнергии, уменьшения износа транспортерной ленты, роликов и става конвейера наиболее эффективным средством является применение частотно-регулируемого электропривода, который позволяет регулировать скорость движения ленты в зависимости от фактической загрузки конвейера. Применение частотно-регулируемого электропривода для управления приводными станциями ленточных конвейеров обеспечивает:

В общем случае, система с частотно-регулируемым приводом обеспечивает регулируемый запуск, регулирование рабочего процесса в автоматическом режиме и регулируемый останов конвейера.

Это позволяет отказаться от гидромуфт скольжения, обеспечивает плавный запуск ленточных конвейеров без проскальзывания ленты, исключает ударные нагрузки в приводе, в тяговом органе и нагрузки на электросеть.

В работе предполагается реализация компонента АСУТП ленточного шахтного конвейера, отвечающего за регулирование скорости конвейерной ленты в зависимости от случайного входного грузопотока, а также обеспечивающего плавное изменение скорости ленты при пуске и переключении с одной скорости на другую.

В настоящей работе не ставится задача разработки полномасштабной АСУТП управления конвейером, а предполагается программно реализовать разработанные ранее алгоритмы управления на определенных платформах. В качестве конвейера предполагается использование математической модели, реализованной в программном пакете MatLab, параметры которой в определенной степени соответствуют параметрам реальной технологической установки.

В работе исследуются возможности и целесообразности реализации ранее разработанных алгоритмов управления на реальных аппаратных платформах с применением программного обеспечения, как входящего в состав исследуемых платформ, так и разработанного специально.

Данные исследования позволят:

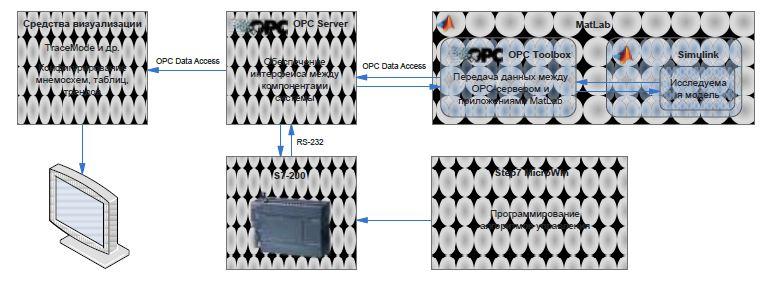

В работе используются следующие программные средства: приложения Simulink (как среда моделирования) и OPCToolbox (обеспечение интерфейса с OPC-сервером) пакета прикладных программ Matlab; OPC-сервер (универсальное средство, обеспечивающее передачу данных между контролером и средой моделирования); Step7 Microwin (разработка алгоритмов управления, программирование контроллера). Общая структурная схема представлена на рис. 1.

Рисунок 1 – Общая структурная схема

ОРС-сервер является основным компонентом, обеспечивающим передачу данных между средой моделирования, контроллером и внешними программами. Любой сигнал Simulink-модели может быть передан на сервер и, соответственно, может быть передан в контроллер или в любое приложение, поддерживающее стандарт OPC.

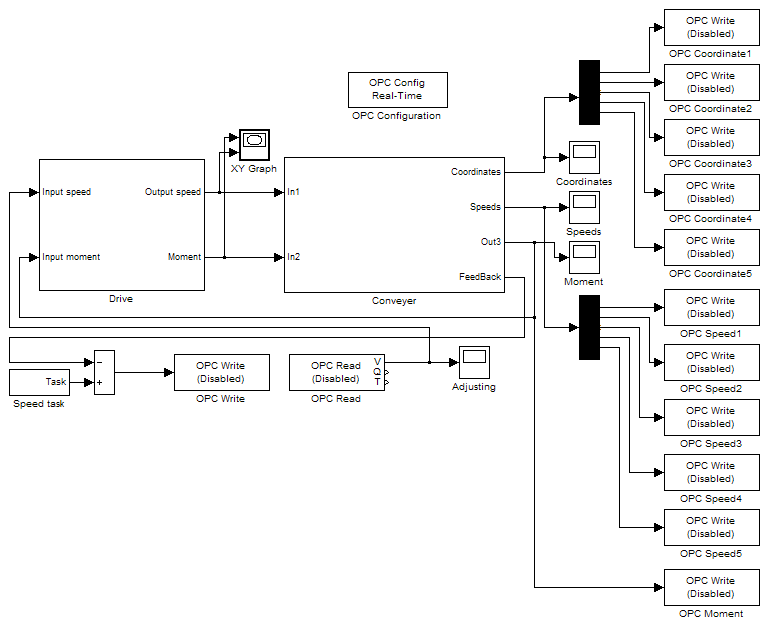

Рисунок 2

В качестве контроллера выбран Siemens Simatic S7-200 CPU222. Данное устройство широко распространено в промышленности, имеет удобную среду разработки алгоритмов управления, легко соединяется с компьютером через com-порт, драйверы для работы с контроллером поддерживаются большинством разработчиков OPC-серверов.

Для исследований выбран одноприводный ленточный конвейер с натяжным устройством и асинхронным короткозамкнутым приводом, расположенным в головной части конвейера.

Модель конвейера разработана доцентом кафедры автоматики и управления в технических системах Дмитриевой В. В. в работе «Разработка и исследование системы автоматической стабилизации погонной нагрузки магистрального конвейера».

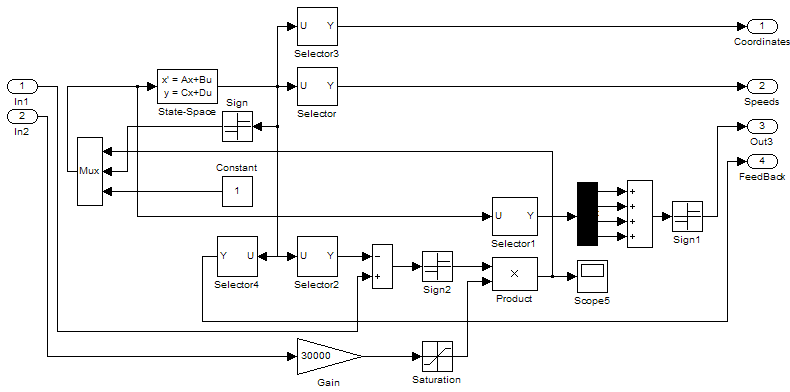

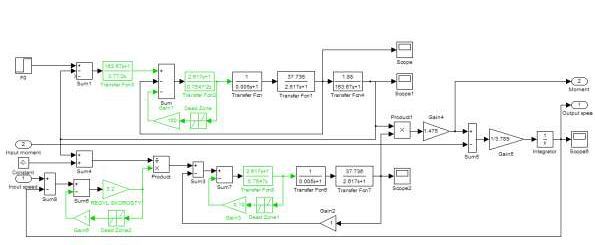

Модель реализована в приложении Simulink как совокупность функциональных блоков библиотеки Simulink и связей между ними. Модель конвейера состоит из двух составляющих: десятимерной модели конвейера и модели привода. На рис. 2-4 показаны функциональные схемы модели и ее составляющих. Модель состоит из следующих подсистем:

Также в модели имеется блок OPC configuration, который предназначен для настройки связи с OPC-сервером. Данный блок позволяет выбрать один из работающих в локальной сети серверов, а также настроить параметры передачи данных. Блоки OPC Read и OPC Write предназначены для получения и отправки данных на сервер соответственно.

Контроллер через средства, предоставляемые OPC-сервером, получает от модели сигнал ошибки, формируемый как разность задания скорости (сигнал от Speed Task) и скорости привода (выход Feedback подсистемы конвейера).

Рисунок 3

От контроллера модель получает управляющий сигнал, сформированный по определенному алгоритму (ПИД-регулирование, оптимальное управление и др.). В модели предусмотрены 11 блоков, передающих данные о моменте привода, координатах и скоростях десяти сосредоточенных масс на OPC- сервер. Благодаря этому доступ к этой информации может получить любое приложение, работающее со стандартом ОРС. Это позволяет осуществлять мониторинг технологического процесса в реальном времени – разработать мнемосхемы, тренды, таблицы, а также формировать базу данных, информация которой может использоваться для диагностики технологического процесса, определения причин аварийных ситуаций или расчета технико-экономических показателей.

Рисунок 4

1. Дмитриева В. В. Разработка и исследование системы автоматической стабилизации погонной нагрузки магистрального конвейера. – 2006.

2. Ткалич В.М., Ткалич С.А. Проектирование АСУ на базе компонентов Simatic, ч.1. Обзор компонентов.

3. Документация по SIMATIC, Siemens 2005.