Назад в библиотеку

Повышеие усталостной прочности деталей скребковых конвейеров

Авторы: Толмачева Г. Н., ст. научн. сотр., ННЦ «ХФТИ», Глушкова Д. Б., доцент, к.т.н., Тарабанова В. П., доцент, к.т.н., Нестеренко Е. А., ассистент ХНАДУ

Источник: Научная электронная библиотека «Киберленинка», http://cyberleninka.ru

Аннотация

Проведено исследование влияния поверхностной пластической деформации стали 25ХГСР на предел выносливости и нанотвердость. Предложены оптимальные режимы проведения поверхностной пластической деформации.

Введение

Горношахтное оборудование эксплуатируется в тяжелых условиях, в результате чего предъявляются жесткие требования к его деталям. Важную роль в увеличении эффективности разработки тонких пластов играют скребковые конвейеры.

Днище рештаков скребковых конвейеров в местах контакта со звеньями тяговой цепи подвергается интенсивному износу и усталостному разрушению. Поэтому повышение долговечности может быть достигнуто обеспечением служебных свойств материала, в том числе созданием сжимающих напряжений [1].

Анализ публикаций

Исходя из условий работы деталей скребковых конвейеров, конструкционные материалы, идущие на их изготовление, должны иметь высокую стойкость против абразивного износа, а также высокую твердость и усталостную прочность. Имеется множество сплавов, обладающих тем достаточно высоким для конкретных условий эксплуатации уровнем износостойкости.

Как показал опыт отечественного и зарубежного производства шахтного оборудования, чаще всего используются следующие стали: 45Г2, 25ХГСР, 25Г2СР, сталь А 335/А 335М grade Р22 (ASTM) и другие [2].

Основным критерием пригодности той или иной марки стали для шахтного оборудования считается твердость. Повысить ее можно за счет легирования специальными элементами или определенным режимом химикотермической обработки [3].

Установлено, что абразивная износостойкость сталей существенно зависит от дискретности структуры, количества и распределения карбидов. Замечено также, что при одинаковой твердости сталей более высокой износостойкостью обладает пластинчатая структура по сравнению с зернистой [4].

На процесс поверхностного разрушения деталей днища и звена цепи оказывают влияние несколько факторов. Поэтому для правильного выбора марки стали необходим комплексный подход.

На основе результатов работы [5], в которой проведено исследование износостойкости сталей ЗОГ, 25ХГСР и А 335/А 335М grade Р22, установлено, что наименьший износ обеспечивает сталь 25ХГСР, и она была рекомендована по показателям износостойкости в качестве конструкционного материала для днищ скребковых конвейеров.

Цель исследований

Задачей настоящего исследования была разработка способов повышения усталостной прочности стали 25ХГСР.

Материал и методика исследований

Материалом исследования была сталь 25ХГСР в улучшенном состоянии. После разных режимов поверхностного упрочнения структура металла исследовалась с помощью оптического микроскопа.

Для создания на поверхности полезных сжимающих напряжений проводили поверхностную пластическую деформацию с помощью обработки дробью; при этом изменялась продолжительность процесса: 1-й режим обработки дробью – продолжительность 1,5 мин; 2-й режим – 3 мин; 3-й режим – 4,5 мин.

С целью получения информации о влиянии технологии упрочнения поверхности деталей на количество циклов нагружения были выполнены усталостные испытания на изгиб по ГОСТ 25.502-79 на стандартных образцах. Частота испытаний для всех вариантов составляла 685 циклов в минуту (11,4 Гц).

Для получения информации о состоянии поверхностного слоя исследовалась нанотвердость и модуль упругости по глубине внедрения индентора.

Нанотвердость и модуль упругости определяли на нанотвердомере Nano Indentor V200. Экспериментальные данные были обработаны по методике Оливера и Фарра [6].

Результаты эксперимента и их обсуждение

Структура стали 25ХГСР представляет собой тростит и небольшое количество мелких карбидов, расположенных равномерно (рис. 1).

Рис. 1. Микроструктура стали 25ХГСР

При этом твердость находится на достаточно высоком уровне, в пределах 390-400 НВ.

Как уже было сказано, днища рештаков в процессе эксплуатации подвергаются циклическим нагрузкам. Разрушение материала в таких условиях наступает не сразу, а после многоразовой смены нагрузки.

Как известно, число циклов, которое выдерживает образец перед разрушением, определяет циклическую долговечность.

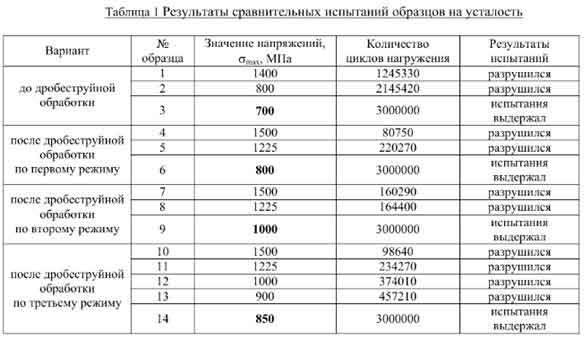

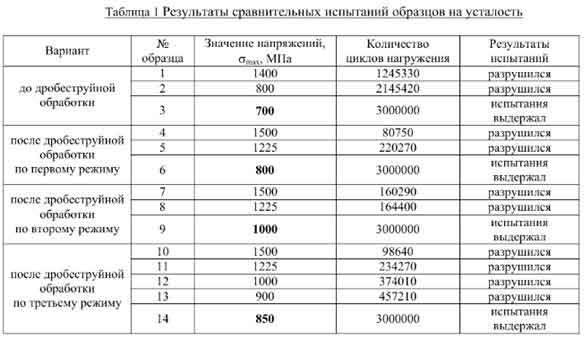

В табл. 1 приведены результаты сравнительных испытаний образцов на усталость.

Выделенные в табл. 1 значения напряжений являются пределами ограниченной выносливости для соответствующих вариантов.

На основе результатов эксперимента построены гистограммы значений предела выносливости для разных режимов дробеструйной обработки (рис. 2).

Рис. 2. Гистограммы значений предела выносливости для разных режимов дробеструйной обработки: 1 - исходное состояние; 2 - обработка по первому режиму; 3 - обработка по второму режиму; 4 - обработка по третьему режиму

Как следует из табл. 1 и особенно наглядно из рис. 2, наибольший предел выносливости обеспечивается дробеструйной обработкой по 2-му режиму.

Благодаря результатам информация о состоянии поверхностного слоя нанотвердости была получена измерением.

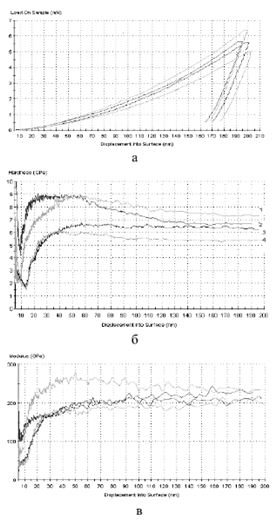

На рис. 3, а представлена кривая нагружения, на рис. 3, б – зависимость нанотвердости от глубины внедрения индентора стали 25ХГСР, обработанной по первому режиму, а на рис. 3, в – зависимость модуля упругости от глубины внедрения индентора.

Из рис. 3, б видно, что до глубины 10-15 нм наблюдается существенное снижение нанотвердости. При дальнейшем погружении индентора на глубину 30-50 нм происходит резкий рост. По достижении 50 нм начинается пластическое течение под индентором, после чего становится возможным измерение нанотвердости. Для проведения измерений был выбран интервал глубин внедрения индентора 50-200 нм, чтобы избежать влияния поверхностных дефектов.

Такой характер зависимости нанотвердости от глубины внедрения индентора характерен для сталей после всех трех режимов обработки.

Этот экспериментальный факт имеет несколько объяснений. Во-первых, при небольшой глубине внедрения происходит упругая деформация. Во-вторых, скачкообразный характер кривых при указанной глубине может быть связан с быстрым изменением скорости деформации на начальном участке внедрения индентора, что отмечалось в работе.

Рис. 3. Зависимость нагружения (а), нанотвердости (б) и модуля упругости (в) от глубины внедрения индентора для стали 25ХГСР, обработанной по первому режиму

Рис. 4. Зависимость нагружения (а), нанотвердости (б) и модуля упругости (в) от глубины внедрения индентора для стали 25ХГСР, поверхностно-пластически деформированной по 2-му режиму

Начиная с глубины внедрения 50 нм, кривые выравниваются и можно оценить нанотвердость после трех режимов. Эти значения соответствуют пластической деформации.

Таким образом, с помощью нанотвердости получена информация о состоянии поверхностного слоя до глубины 200 нм.

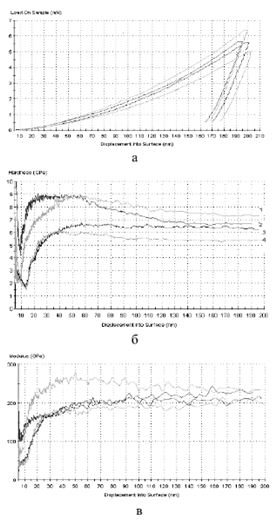

На рис. 4 и 5 представлены кривые нагружения (а), зависимости нанотвердости (б) и модуля упругости (в) от глубины внедрения индентора соответственно для режимов обработки продолжительностью 3 и 4,5 мин.

Рис. 5. Зависимость нагружения (а), нанотвердости (б) и модуля упругости (в) от глубины внедрения индентора для стали 25ХГСР, поверхностно-пластически деформированной по 3-му режиму

Выводы

1. Показана результативность применения дробеструйной обработки для повышения усталостной прочности.

2. Наилучшие показатели получены при продолжительности дробеструйной обработки в течение 3 мин.

3. Полученные результаты могут быть использованы при разработке режимов поверхностного упрочнения деталей скребкового конвейера.

4. Нанотвердость позволяет судить о состоянии поверхностного слоя на глубине 50-200 нм.

Литература

1. Тененбаум М.М. Основные виды разрушения деталей угольных машин / М.М. Тененбаум. - М. : Углетехиздат, 1996. – 90 с.

2. Грозин Б.Д. Износ металлов / БД. Грозин. - К. : Изд. техн. литературы, 1981. – 250 с.

3. Крагельский И.В. Трение и износ / И.В. Крагельский. - М. : Машиностроение, 1978. – 480 с.

4. Поверхностная прочность материалов при трении / под общ. ред. Б.И. Костецкого. - К. : Техника, 1976. – 269 с.

5. Ковальчук А.С. Анализ условий работы и выбор материала для днищ скребковых конвейеров / А.С. Ковальчук, Д.Б. Глушкова, В.П. Тарабанова, Е.А. Нестеренко, С.В. Лахматов // МиТОМ. - 2009. - № 12.-С. 18-21.

6. Oliver W.C. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments / W.C. Oliver, G.M. Pharr // Journal Materials Research. - 1992.-Vol. 7, №6.-P. 1564-1583.

Рецензент: И.П. Гладкий, профессор, к.т.н., ХНАДУ.

Статья поступила в редакцию 20 августа 2010 г.