Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность вопроса о тепловой изоляции

- 2. Свойства теплоизоляционных материалов и конструкций

- 3. Теплоизоляционные материалы

- 3.1 Минеральная вата и изделия из нее

- 3.2 Стеклянное волокно и изделия из него

- 3.3 Диатомит, трепел и изделия из них

- 3.4 Известково-кремнеземистые изделия

- 3.5 Вулканитовые изделия

- 3.6 Вспученный перлит и изделия из него

- 3.7 Вспученный вермикулит и изделия из него

- 4. Методы измерения коэффициента теплопроводности материалов

- 4.1 Стационарный метод плоского слоя

- 4.2 Метод продольного теплового потока

- Список литературы

Введение

Тепловая изоляция в современной промышленности играет важную роль. С ее помощью решают вопросы жизнеобеспечения, организации технологических процессов, экономии энергоресурсов. Теплоизоляционные конструкции являются неотъемлемой частью защитных элементов промышленного оборудования, трубопроводов, частей промышленных зданий. Благодаря изоляции значительно повышаются надежность, долговечность и эффективность эксплуатации зданий, сооружений и оборудования.

Тепловая изоляция выполняет следующие функции:

- снижает тепловые потери в окружающую среду от объектов (здания, сооружения, оборудование, трубопроводы и др.);

- обеспечивает нормальный технологический процесс в аппаратах;

- поддерживает заданные температуры компонентов в технологических процессах;

- создает нормальные температурные условия для обслуживающего персонала;

- уменьшает температурные напряжения в металлических конструкциях, огнеупорной футеровке и т.д.;

Если изоляцию выполняют для предотвращения тепловых потерь от изолируемой поверхности в окружающую среду, она называется тепловой.

В связи с широким развитием в промышленности технологических процессов, протекающих в условиях высоких температур и давлений роль и значение тепловой изоляции непрерывно возрастают.

Теплоизоляционные работы являются завершающими в процессе возведения объектов, и поэтому от быстрого и качественного их выполнения зависят не только сроки сдачи этих объектов в эксплуатацию, но и качество выпускаемой продукции, экономические и технические характеристики объектов, комфортность на рабочих местах.

Как за рубежом, так и в нашей стране развитие производства теплоизоляционных работ идет по пути индустриализации с применением современных теплоизоляционных материалов и конструкций, высокомеханизированных инструментов и приспособлений, а также сборных средств подмащСергейия (лесов, подмостей). В практике теплоизоляционных работ все чаще используются конструкции полной заводской готовности, поставляемые с предприятий в виде готовых комплексных элементов, состоящих из теплоизоляционного и покровного слоев, оснащенных комплектом крепежных деталей. Производство теплоизоляционных работ при этом сводится к установке готовых элементов на изолируемую.

1. Актуальность вопроса о тепловой изоляции

Тепловая изоляция трубопроводов и оборудования определяет техническую возможность и экономическую эффективность реализации большинства технологических процессов. Она широко применяется в энергетике, ЖКХ, химической, нефтеперерабатывающей, металлургической, пищевой и других отраслях промышленности.

Проблема энергосбережения является актуальной, особенно в странах с умеренным и холодным климатом, так как значительная часть энергии расходуется на производство, передачу и сохранение тепла. Потери тепла при этом зависят в основном от теплопроводности материалов, которые использовались для теплоизоляции и теплоотвода. Использование соответственных материалов позволяет значительно сократить затраты энергии на производство, передачу и сохранение тепла, а также уменьшить загрязнение окружающей среды, что всегда имеет место при производстве тепловой энергии.

Материалы, применяемые для теплоизоляции характеризуются прежде всего свойствами теплопроводности. Чем меньше (больше) теплопроводность материала, тем лучше он сохраняет (проводит) тепло. Поэтому теплопроводность является их паспортной характеристикой, а необходимость в её измерении является актуальной.

Основным способом получения информации о теплофизических свойствах материалов так же остается эксперимент.

2. Свойства теплоизоляционных материалов и конструкций

Для того чтобы успешно решить задачу, поставленную при создании и возведении теплоизоляционной конструкции, необходимо, чтобы выбранные теплоизоляционные материалы отвечали определенным требованиям. Среди наиболее значимых требований — низкая и постоянная в течение всего времени эксплуатации теплопроводность, способность не разрушаться под воздействием атмосферных явлений и температуры изолируемого объекта, не вызывать коррозии и разрушения изолированного объекта, не препятствовать температурным деформациям изолированного объекта. Срок службы изоляции, как правило, не должен быть ниже срока службы изолированного объекта.

Суждение по этим и другим свойствам теплоизоляционных материалов можно вынести после рассмотрения совокупности свойств, определенных общепринятыми методами.

Выделяют такие свойства теплоизоляционных материалов:

- Плотность;

- Пористость;

- Теплопроводность и теплоемкость;

- Теплоустойчивость;

- Влажность и водопоглощение;

- Паропроницаемость, водонепроницаемость, водоустойчивость;

- Химическая и биологическая стойкость;

- Прочность, сжимаемость, упругость, гибкость и уплотнение;

- Линейная температурная усадка, средний диаметр волокна и содержание органических веществ;

- Огнестойкость;

- Звукопоглощение и звукоизоляция;

- Экологическая и технологическая безопасность теплоизоляционных материалов и конструкций.

3. Теплоизоляционные материалы

3.1 Минеральная вата и изделия из нее

Среди довольно широкой номенклатуры теплоизоляционных материалов первое место по объему производства в Украине и за рубежом занимают изделия на основе минерального волокна. Они негорючи, не подвержены воздействиям грызунов и микроорганизмов, морозостойки, для их производства не требуется дефицитное сырье.

Теплоизоляционные материалы на основе минерального волокна позволяют создать различные варианты легких конструкций.

Минеральная вата применяется для изготовления теплозвукоизоляционных изделий, а также в качестве теплоизоляционного материала в строительстве и промышленности при температуре изолируемых поверхностей до + 600 °С.

Для производства минераловатных изделий применяют сравнительно небольшое количество исходных сырьевых материалов. Однако имеющиеся значительные технологические разработки позволяют получать теплоизоляционные изделия довольно широкой номенклатуры. Свойства изделий можно регулировать, изменяя технологию обработки, состав материала и характер пористости. Это позволяет выпускать разнообразные изделия с заранее заданными свойствами применительно к различным условиям эксплуатации.

3.2 Стеклянное волокно и изделия из него

Стеклянное волокно (стекловолокно) — разновидность минерального волокна. Оно является полуфабрикатом при производстве теплоизоляционных и акустических изделий. Сырьем для изготовления стекловолокна служит шихта, состоящая из кварцевого песка, известняка (доломита) и соды (сульфата натрия), смешанных в определенной пропорции. Шихта расплавляется в стекловаренной ванной печи и затем перерабатывается в стекловолокно.

В зависимости от среднего диаметра различают стекловолокно: ультратонкое (УТВ) диаметром менее 1 мкм, супертонкое (СТВ) — 1—3 мкм, тонкое — 4—12 мкм, утолщенное —12—25 мкм и толстое — более 25 мкм.

По длине волокно подразделяется на непрерывное (длиной 3 м и более) и штапельное (длиной 30—50 мм).

Непрерывное стекловолокно получают методом вытягСергейия через фильеры. Для этого шихту расплавляют в ванной печи. Расплавленная стекломасса поступает в питатель, в дно которого вмонтирована платинородиевая пластинка (фильерный питатель) с отверстиями диаметром 1—2 мм. Через эти отверстия стекломасса вытекает струйками, которые наматываются на вращающийся с большой частотой барабан. При этом струйки вытягиваются в волокна и остывают. Таким способом изготовляют стекловолокно диаметром от 4 до 25 мкм.

После вытягСергейия стеклянные волокна пропускают через замасливающее устройство, где они смачиваются быстрозастывающими эмульсиями, изготовленными на основе парафина, или водным раствором клеящих веществ (крахмала, декстрина, желатина) с пластификаторами. Замасливатели применяют для обеспылСергейия стекловолокна и придания ему гибкости при дальнейшей переработке.

Из непрерывного стекловолокна изготовляют теплоизоляционные маты, полосы.

3.3 Диатомит, трепел и изделия из них

Диатомиты и трепелы — пористые осадочные породы, состоящие в основном из аморфного кремнезема SiO2 (в диатомитах 90—95% SiO2, трепелы содержат больше примесей). Химический состав диатомитов и трепелов почти одинаков, однако микроструктура разная. Это объясняется различием в геологическом возрасте отложений. Диатомиты относятся к более поздним, а трепелы — к более ранним отложениям. Диатомиты состоят из обломков панцирей диатомовых рачков, почти полностью сохранивших свою структуру. Трепелы — более плотная порода, в которой исходное вещество целиком утратило свою первоначальную форму. Диатомиты более пористые, чем трепелы. В зависимости от количества органических примесей и наличия оксидов железа цвет диатомита и трепела меняется от белого до светло-желтого.

Высокая пористость и низкая средняя плотность (пористость диатомита в куске 85%, пористость трепелов ниже) определила использование трепелов и диатомитов для тепловой изоляции. Пластичность диатомитов и трепелов зависит от содержания в них глинистых примесей. Диатомиты (трепелы) добывают в карьерах открытым способом.

Средняя плотность диатомита в зависимости от месторождения колеблется от 380 до 1000 кг/м3.

Диатомит комовый, предназначенный для изготовления теплоизоляционных материалов (ТУ 5761-001-25310144—93), должен иметь среднюю плотность не более 800 кг/м3 и влажность не более 50%, теплопроводность при средней температуре 323 К — 0,181 Вт/(м • К), при 573 К — 0,195 Вт/(м • К), температуростойкость 900 °С.

Диатомитовая обожженная крошка (ТУ 36-888—83) — материал различного зернового состава, получаемый путем обжига, дробления и сортирования исходного сырья. Крошку выпускают средней плотностью 350 кг/м3 и применяют в качестве легковесной жаростойкой добавки при изготовлении жаростойких легких бетонов, в виде засыпки для тепловой изоляции горячих поверхностей промышленных печей и технологического оборудования при температуре изолируемых поверхностей до 900 °С. Теплопроводность крошки при средней температуре слоя 298 К не более 0,1 Вт/(м • К), при температуре 573 К—0,16 Вт/(м • К). В основном из диатомита (трепела) изготовляют диатомитовые и пенодиатомитовые теплоизоляционные изделия; кроме того, их применяют как составную часть при изготовлении жестких теплоизоляционных изделий (известково-кремнеземистых, вулканитовых, перлитодиатомитовых) или теплоизоляционных порошков для мастичной изоляции, а также огнестойких штукатурок и жаростойких бетонов.

Диатомитовые и пенодиатомитовые изделия (ГОСТ 2694—78) различаются способом образования в них пористости. В диатомитовых изделиях пористость получают способом выгорающих добавок (древесных опилок), в пенодиатомитовых — способом ценообразования. Способом ценообразования получают изделия с меньшими значениями средней плотности и теплопроводности.

Пенодиатомитовые и диатомитовые изделия применяют для тепловой изоляции промышленного оборудования и трубопроводов, а также печей при температуре изолируемой поверхности до 900 °С.

3.4 Известково-кремнеземистые изделия

Известково-кремнеземистые изделия (ГОСТ 24748—81) изготовляют из тонкоизмельченной смеси извести, кремнеземистого материала (трепел, диатомит, кварцевый песок) с содержанием диоксида кремния Si02 не менее 75% и асбеста 5-й или 6-й группы полужесткой структуры путем тепловлажностной обработки в автоклаве.

По средней плотности известково-кремнеземистые изделия разделяют на марки 200 (высшая категория качества) и 225 (первая категория качества). Изделия выпускают в виде плит прямоугольного (ППС) и трапецеидального (ПТС) сечений, полуцилиндров (Ц) и сегментов (С).

Размеры плит (мм): ППС—длина 1000, ширина 500; ПТС— длина 1025, ширина 525 (по нижнему основанию); длина 1000; ширина 500 (по верхнему основанию). Толщина обоих видов плит 75 и 100 мм. Физико-механические свойства изделий приведены в табл. 3.1.

| Средняя плотность в сухом состоянии (марка), кг/м3 , не более | 200 | 225 |

| Теплопроводность, Вт/(м • К), не более, при температуре, К 298 ± 5 398 ± 5 573 ± 5 |

0,058 0,070 0,104 |

0,065 0,077 0,112 |

| Предел прочности при изгибе в сухом состоянии, МПа, не менее | 0,35 | 0,35 |

| Линейная температурная усадка при температуре 600 °С, %, не более | 1,8 | 2,0 |

| Влажность, %, не более | 65 | 70 |

| Температуроустойчивость, °С | 600 | 600 |

Изделия применяют для тепловой изоляции поверхностей трубопроводов и оборудования при температуре изолируемых поверхностей до 600 °С. Широкое применение изделия получили в печестроении, изоляции котельного оборудования. К достоинствам изделий следует отнести полное отсутствие в них органических веществ.

3.5 Вулканитовые изделия

Вулканитовые изделия — разновидность известково-кремнеземистых изделий. Изготавливают такие изделия из диатомита, извести и асбеста 6-й группы путем автоклавной обработки.

Вулканитовые изделия отличаются от известково-кремнеземистых соотношением компонентов и способом термовлажностной обработки. При производстве известково-кремнеземистых изделии тепловая обработка (запарка и сушка) осуществляется в автоклаве. При производстве вулканитовых изделий запарка происходит в автоклаве, а сушка — в туннельных сушилках.

По средней плотности вулканитовые изделия разделяют на марки 300, 350 и 400 (табл. 3.2).

| Показатель | Марка 300 | Марка 350 | Марка 400 |

| Средняя плотность, кг/м3, не более | 300 | 350 | 400 |

| Теплопроводность, Вт/(м • К), не более, при средней температуре,К: 298 ± 5 398 ± 5 |

0,076 0,088 |

0,081 0,092 |

0,087 0,099 |

| Предел прочности при изгибе, МПа, не менее | 0,3 | 0,35 | 0,4 |

Линейная температурная усадка изделий при 600 °С не должна превышать 2%. Влажность изделий по массе составляет около 30%. Размеры вулканитовых изделий такие же, как у совелитовых. Промышленность выпускает только плитные изделия.

Вулканитовые изделия используют для тепловой изоляции оборудования и трубопроводов промышленных установок при температуре изолируемой поверхности до 600 °С.

Упаковка, хранение и транспортировка изделий. Совелитовые, известково-кремнеземистые и вулканитовые изделия заворачивают в водонепроницаемую бумагу или полиэтиленовую пленку и укладывают на ребро в деревянные ящики, обрешетки, коробки или пакеты. Хранят изделия в закрытых складах.

3.6 Вспученный перлит и изделия из него

Вспученный перлит (ГОСТ 10832—91) — пористый материал в виде песка или щебня, получаемый термической обработкой дробленых вулканических стекол — перлитов и обсидианов. Перлит — магматическая горная порода, являющаяся продуктом вулканического извержения. Месторождения перлитов расположены на Северном Кавказе, в Бурятии, на Камчатке, в Магаданской области. За рубежом наиболее значительные запасы перлитов находятся в Армении, Грузии, Турции, Греции.

Основная особенность вулканических стекол, лежащая в основе их поризации, — содержание в них так называемой растворенной воды. При резком нагревании вулканическое стекло размягчается и вспучивается за счет превращения содержащейся в нем воды в пар.

Вспученный перлит получают путем обжига дробленого природного перлита в специальных печах. Температура вспучСергейия перлита зависит от его природных свойств и находится в пределах от 850 до 1250 °С. Лучшее сырье для получения вспученного перлита — породы, вспучивающиеся при температуре до 1050 °С в одну стадию. Вспученный перлит в зависимости от размера зерен разделяют на песок (зерна размером менее 5 мм) и щебень (зерна размером от 5 до 20 мм).

3.7 Вспученный вермикулит и изделия из него

Вспученный вермикулит — сыпучий зернистый материал чешуйчатого строения, получаемый в результате обжига природного вермикулита.

Природный вермикулит — минерал из группы гидратированных слюд, которые содержат не только гигроскопическую, но и кристаллизационную воду, входящую в состав кристаллической решетки минерала. Поэтому при нагревании вермикулит вспучивается за счет взрывообразного выделения воды. При этом он расщепляется на отдельные слюдяные пластинки, частично соединенные между собой. ВспучСергейие вермикулита приводит к увеличению его объема в 15—20 раз. Плотность породы вермикулита 2,05—2,71 г/см3; температура плавления 1300 °С.

Вспученный вермикулит (ГОСТ 12865—67) по насыпной плотности разделяется на марки 100,150 и 200.

Цвет вспученного вермикулита блестящий, золотистый. По размеру зерен вермикулит делится на три фракции: крупный — с размером зерен от 5 до 10 мм; средний — с размером зерен от 0,6 до 5 мм; мелкий — с размером зерен до 0,6 мм. Теплопроводность вспученного вермикулита в зависимости от марки колеблется от 0,064 до 0,075 Вт/(м • К) (при температуре 298 К); влажность не более 3% по массе.

Благодаря легкости и высокой температуростойкости (до 1100 °С) вспученный вермикулит применяют в качестве засыпной изоляции, для изготовления теплоизоляционных изделий, а также в качестве заполнителя в акустических штукатурках и легких бетонах. Кроме того, его используют для изоляции оборудования с температурой поверхности от —260 до +900 °С.

Из вспученного вермикулита путем добавки связующих веществ и асбеста получают безобжиговые (асбестовермикулитовые) и обжиговые (керамические) изделия. Для изготовления безобжиговых изделий с температурой применения до 600 °С в качестве связующего применяют глиняно-крахмальное вяжущее, жидкое стекло; для получения керамических изделий — бентонитовую глину, а для получения изделий, служащих для изоляции поверхностей с отрицательными температурами,— битумобентонитовое вяжущее и синтетические смолы.

4. Методы измерения коэффициента теплопроводности материалов

Исследование теплопроводности материалов выполняются в широком диапазоне температур. Для исследования используют две группы методов: стационарные и нестационарные. Стационарные методы, основанные на исследовании неизменных во времени температурных полей, как правило, более простые и, следовательно, более совершенные.

Нестационарные методы основаны на исследовании меняющихся во времени по определенному закону температурных полей. Они более сложны в реализации. Основная трудность состоит в том, что в эксперименте сложно реализовать условия, заложенные в теории метода. Однако нестационарные методы позволяют помимо данных о теплопроводности получить информацию о температуропроводности и теплоёмкости вещества.

4.1 Стационарный метод плоского слоя

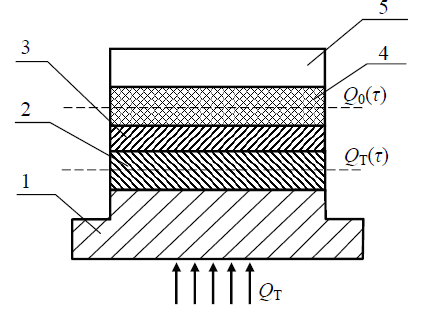

Для определения коэффициента теплопроводности твёрдых материалов используется метод динамического калориметра с тепломером и адиабатической оболочкой. Схема установки приведена на рис. 4.1. Исследуемый образец 4 помещается между опорным медным стержнем 5 и медной контактной пластиной 3. Часть поступающего через тепломер теплового потока Qт(τ) расходуется на нагрев образца (Qo(τ)).

Температурное поле в образце 4 и пластине 2 можно считать линейным.Коэффициент теплопроводности образца определяется по формуле:

где h, S, R – высота, площадь поперечного сечения и тепловое сопротивление образца.

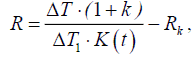

Величина R рассчитывается по формуле:

где ΔT, ΔT1 – перепад температуры на образце и пластине 2; K(T) – тепловая проводимость тепломера; Rk – поправка, учитывающая тепловые сопротивления контакта между стержнем 5 и пластиной 3, а также контактов термопар с поверхностями; k – поправка, учитывающая влияние теплоемкости образца.

Поправка Rk и тепловая проводимость тепломера K(T) определяется градуировкой с использованием эталонных образцов из кварцевого стекла и меди.

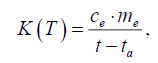

Для повышения точности их определения проводится не менее пяти дублирующих опытов. Тепловая проводимость тепломера определяется по формуле:

где сe, me – удельная теплоемкость и масса эталонного образца.

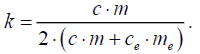

Величина k определяется по формуле:

4.2 Метод продольного теплового потока

Метод продольного теплового потока широко применяется при исследовании металлов и других материалов с относительно большой теплопроводностью. На одном из торцов длинного образца с площадью поперечного сечения S создается равномерный тепловой поток Q. Между двумя сечениями образца, расположенными на расстоянии l один от другого, измеряют разность температур Δt1 = t1 – t2. При отсутствии боковых тепловых потерь теплопроводность образца рассчитывается по формуле:

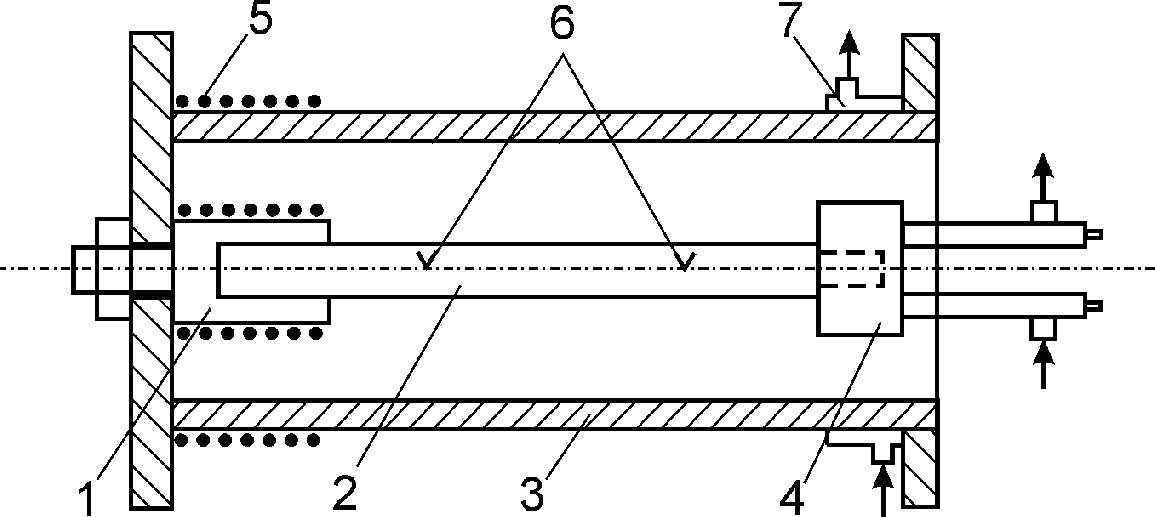

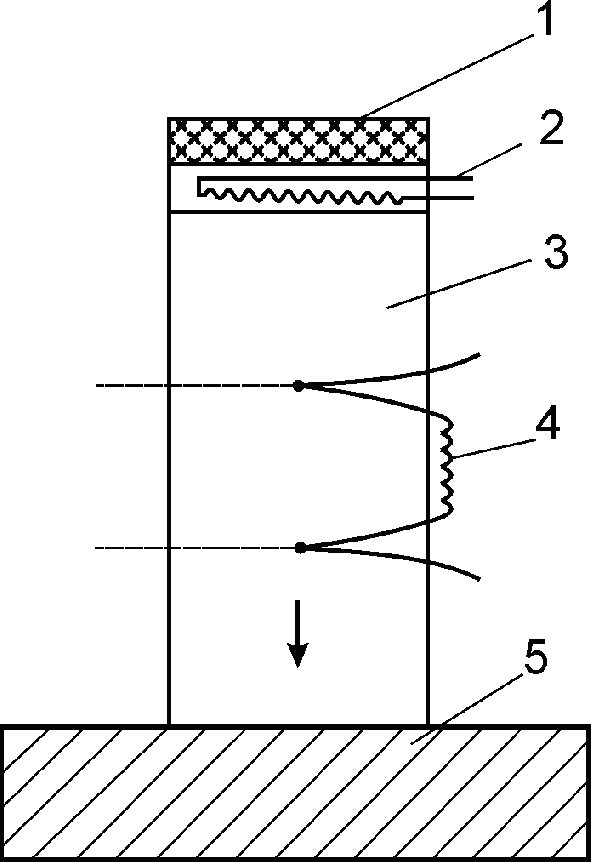

Основная трудность метода заключается в создании одномерного осевого теплового потока, его измерении и учёте тепловых потерь с боковой поверхности образца. Защита цилиндрического образца от боковых тепловых потерь может быть осуществлена с помощью охранного цилиндра (рис. 4.2), вдоль которого создается температурного поле, повторяющее поле образца. Удачное применение метод продольного теплового потока нашел при исследовании теплопроводности композиционных материалов в области криогенных температур (ниже 80 К). В этом случае тепловые потери с боковой поверхности образца (рис. 4.3) в условиях вакуума определяются только излучением и при температурах ниже 80 К составляют малую долю основного теплового потока.

4, 7 – холодильники; 5 – нагреватель охранного цилиндра; 6 – термопары

1 – изоляция; 2 – нагреватель; 3 – образец; 4 – дифференциальные термопары; 5 – медный блок

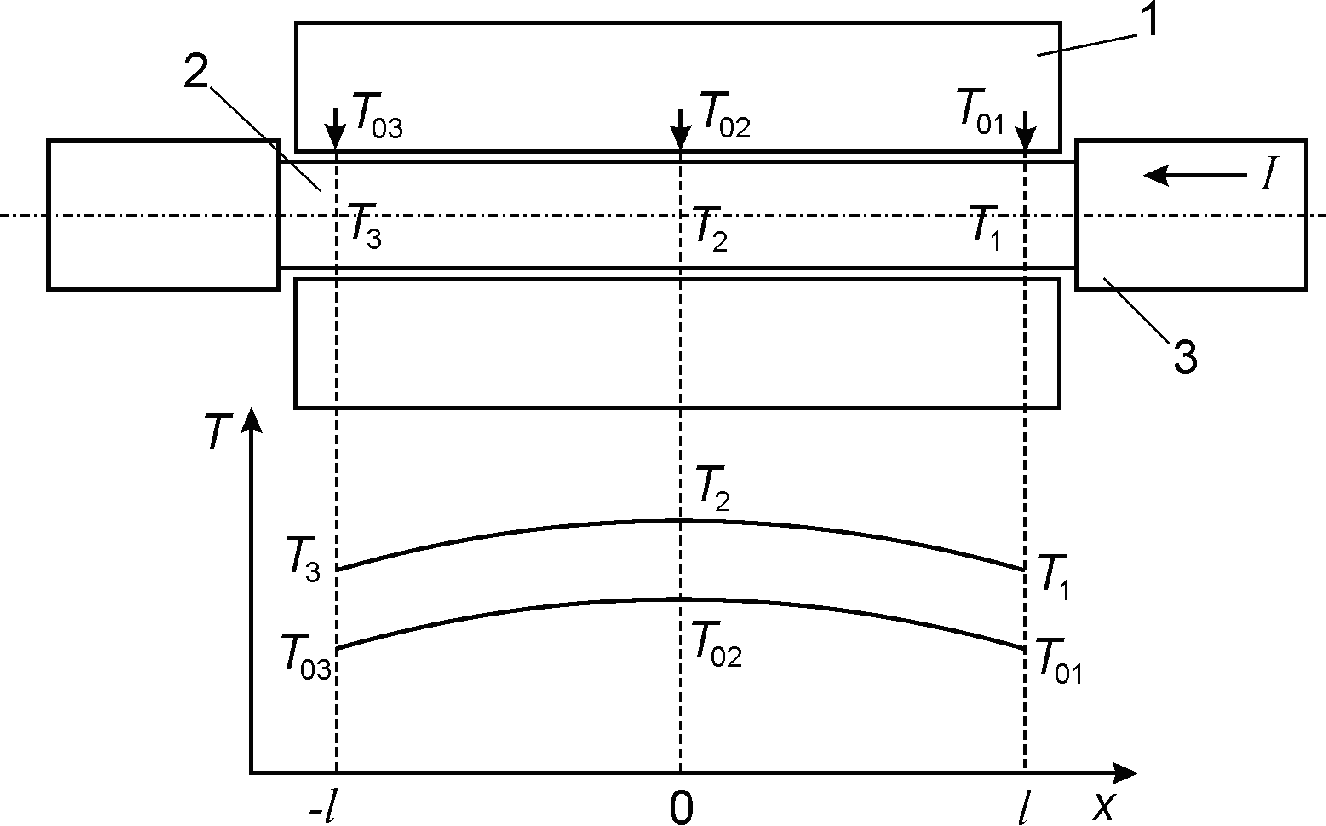

При определении теплопроводности металлов и других электропроводящих материалов может быть использован метод Егера и Диссельхорста, основанный на решении одномерного уравнения теплопроводности с внутренними источниками теплоты для стержня, нагреваемого электрическим током.

При отсутствии теплоотдачи с боковой поверхности стержня (рис. 4.4) расчетная формула имеет вид:

где σе - электрическая проводимость исследуемого образца: U - падение напряжения на образце: Δt - разность температур между серединой и концом стержня при условии симметричного по длине распределения температур. Если в эксперименте измерить силу тока I то расчётная формула будет иметь вид:

где l, S – длина и площадь сечения стержня соответственно.

Т10, Т20, Т0, Т1, Т2, Т3 – места заделки термопар и измеряемые ими температуры

При наличии теплообмена с боковой поверхности в формуле (4.7) необходимо использовать уточнённое значение Δt с учётом тепловых потерь.

Список литературы

- Бобров Ю.Л., Гранев В.В. Теплоизоляционные минераловатные материалы повышенной прочности в современном строительстве: Учеб. пособие. —М.: МИСИ им. В.В. Куйбышева, 1980.

- Воронков С.Т., Исэров Д.З. Тепловая изоляция энергетических установок. —М., 1982.

- Горлов Ю.П., Меркин А.П., Устенко А.А. Технология теплоизоляционных материалов: Учебник. —М.: Стройиздат, 1990.

- Горчаков Г.И. Специальные строительные материалы для теплоэнергетического строительства. — М.: Издательство литературы по производству, 1972.

- Горяйнов К.Э. Технология теплоизоляционных материалов и изделий. —М.: Стройиздат, 1982.

- Горяйнов К.Э., Коровникова В.В. Технология производства полимерных и теплоизоляционных изделий: Учебник. —М.: Высшая школа, 1985.

- Китайцев В.А. Технология теплоизоляционных материалов. — М.: Издательство литературы по строительству, 1970.

- Майзель И.Л., Сандлер В.Г. Технология теплоизоляционных материалов. —М.: Высшая школа, 1988.

- Михеев М.А., Михеева И.М. Основы теплопередачи. —М.: Энергия, 1977.

- Правдин Б.Н. Индустриальные способы изоляции теплопроводов. —Л.: Энергия, 1979.

- Сухарев М.Ф. Производство теплоизоляционных материалов и изделий. —М.: Высшая школа, 1973.

- Текунов Ю.Н., Блох Э.И., Пушкарский А.С, Растяпин В.В., Богданова Н.Н. Теплоизоляция промышленного оборудорания и трубопроводов. —М.: Стройиздат, 1985.

- Факторович Л.М. Тепловая изоляция. —Л.: Недра, 1966

- Хижняков С.В. Практические расчеты тепловой изоляции. — М.: Энергия, 1976.

- Шойхет Б.М., Ставрицкая Л.В.,Липовских В.М., Кашинский В.И. Тепловая изоляция промышленных трубопроводов//Энергоснабжеие, №3,2000.