Реферат по теме выпускной работы

Содержание

- Введение

- 1. Современное состояние вопроса

- 2. Описание научных результатов магистерской работы

- Выводы

- Список источников

Введение

Магистерская работа посвящена исследованию процессов конвективного массопереноса водорода при внепечной дегазации расплава меди комплексным воздействием вакуума и рассредоточенной по днищу ковша продувки аргоном, а также разработке энергосберегающих режимов этой технологии. Проблема энергосбережения на Украине – одна из самых актуальных.

1. Современное состояние вопроса

Для получения плотных медных слитков необходимо снизить содержание водорода в расплаве, так как в противном случае, при кристаллизации образуются поры. Один из наиболее перспективных способов удаления водорода из меди – комплексное воздействие вакуума и продувки аргоном. В силу диффузионной подвижности водорода в жидкой меди, время этой комплексной обработки минимально [1]. В соответствии с известным механизмом дегазации расплава меди от растворенного водорода [2], процесс его массопереноса в жидкой ванне включает следующие стадии:

- перенос конвекцией атомов водорода к межфазным поверхностям "аргон-металл" и "вакуум-металл";

- перенос этих частиц через диффузионные пограничные слои рассматриваемых границ;

- адсорбция атомов водорода на этих границах;

- химическая реакция молизации на них атомов в молекулы водорода;

- отвод молекул водорода в пузыри аргона и вакуум-камеру.

Дегазирующее действие вакуума и продувки расплава металла аргоном имеет место при наличии разности концентраций водорода в жидкой ванне и на межфазных поверхностях «вакуум-металл» и «аргон-металл» [2]. При повышении интенсивности продувки эффективность технологии, как правило, возрастает. Однако, детальное исследование этой зависимости показывает, что она имеет более сложный характер [3-10].

2. Описание научных результатов магистерской работы

Компьютерное моделирование технологии позволяет исследовать ее при различных параметрах: высота жидкой ванны и диаметр пор продувочного устройства, интенсивность продувки аргоном, давление в вакуум-камере, концентрация поверхностно-активных элементов (ПАЭ) в расплаве меди и других.

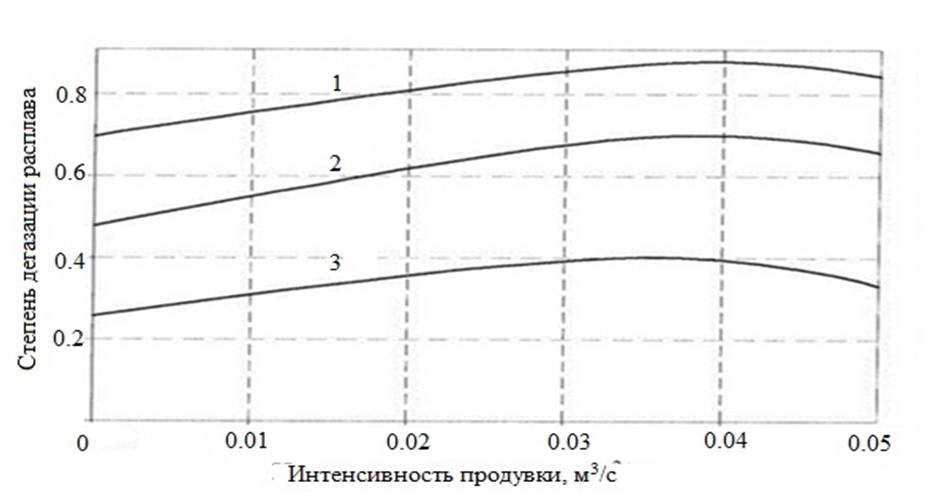

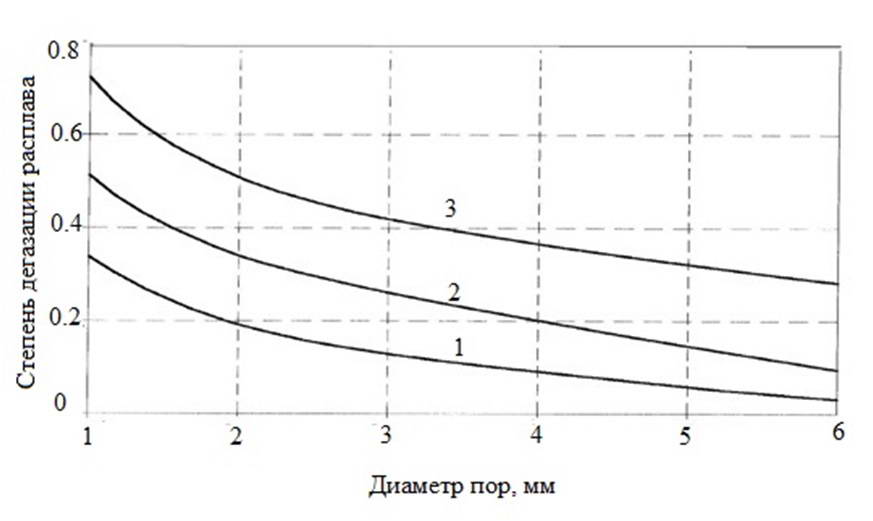

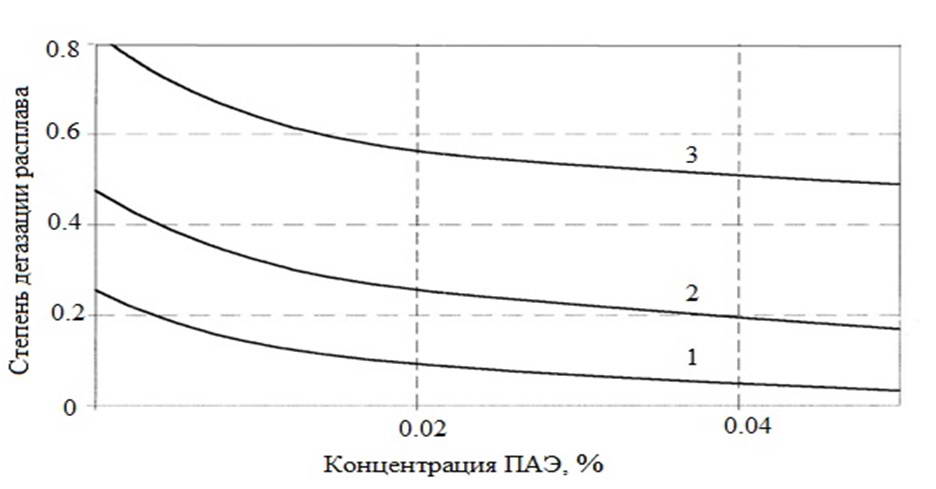

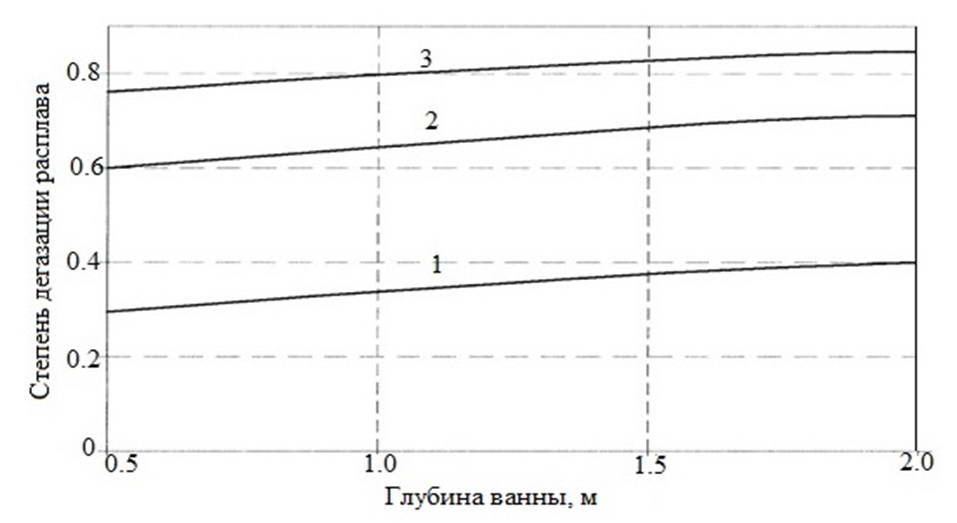

Основные результаты компьютерного моделирования степени дегазации расплава меди от водорода в функции технологических параметров приведены на рисунках 1-5.

На рис.1 этим технологическим параметром является интенсивность рассредоточенной по пористому днищу ковша продувки расплава аргоном. Как следует из этого графика, для фиксированного времени обработки при увеличении интенсивности степень дегазации жидкого металла возрастает, но до некоторого уровня равного 0,04 м3/с, после чего убывает. Это объясняется увеличением количества пузырей аргона, внедряемых в жидкую ванну в единицу времени, при росте интенсивности. При этом, как известно из эксперимента, рафинирующая способность пузырей аргона убывает при увеличении интенсивности продувки, что и приводит к наличию максимума в зависимости от степени дегазации. При интенсивности равной 0 дегазация расплава меди происходит за счет вакуумирования, глубина которого определяет эффективность комплексной обработки меди.

Рис. 1. Зависимость степени дегазации расплава меди от интенсивности продувки аргоном:

1 – 600 Па; 2 – 400 Па; 3 – 200 Па

График зависимости степени дегазации металла продувочного устройства показан на рис.2. при этом интенсивность продувки аргоном фиксировано. Убывающий характер зависимости объясняется увеличением площади межфазной поверхности "аргон-металл" и , соответственно, интенсивности диффузионного массопереноса при уменьшении диаметра пор. Увеличение степени разряжения вакуум-камеры приводит к росту степени дегазации расплава.

Рис. 2. Зависимость степени дегазации расплава меди от диаметра пор продувочного устройства

1 – 600 Па; 2 – 400 Па; 3 – 200 Па

Рис.3 иллюстрирует график зависимости степени дегазации расплава от концентрации поверхностно-активных элементов, в частности, кислорода, присутствующего в расплаве в растворенном виде и в виде оксидных включений. Повышение эффективной концентрации ПАЭ приводит к большему блокированию межфазных поверхностей "аргон-металл" и "вакуум-металл" этими элементами и, соответственно к замедлению диффузии водорода на эти поверхности.

Рис. 3. Зависимость степени дегазации расплава меди от концентрации поверхностно-активных элементов

1 – 600 Па; 2 – 400 Па; 3 – 200 Па

На рис. 4 показана зависимость степени дегазации расплава меди от глубины жидкой ванны. Возрастающая часть этой зависимости объясняется ростом поглощательной способности пузырей аргона при увеличении длины пути их всплывания. Однако, на конечных участках этого пути пузыри аргона насыщаются водородом и при большой глубине жидкой ванны эти участки они проходят в режиме "холостого хода", что и обуславливает выход кривых графика на максимум.

Рис. 4. Зависимость степени дегазации расплава меди от глубины ванны

1 – 600 Па; 2 – 400 Па; 3 – 200 Па

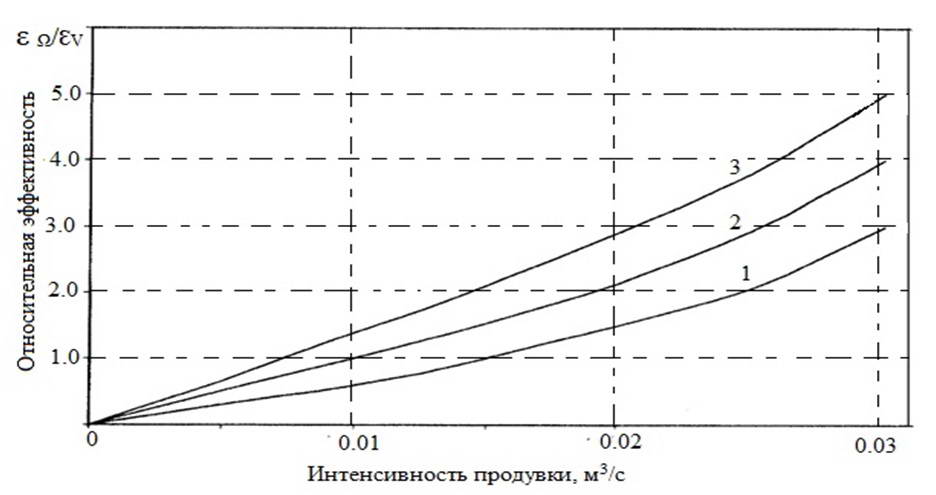

График (рис. 5) отражает вклад степени дегазации продувки меди аргоном в общую степень ее дегазации от водорода. Как следует из этого графика, при значительной интенсивности рассредоточенной по пористому днищу ковша продувки расплава аргоном, ее вклад в эффективность комплексной обработки меди значительно выше вакуумирования, тем более, при не очень высокой степени разряжения вакуум-камеры.

Рис. 5. Зависимость относительной эффективности внепечной дегазации расплава меди от интенсивности продувки при различной глубине вакуума

1 – 200 Па; 2 – 400 Па; 3 – 600 Па

Выводы

При производстве рядового сортамента меди, можно отказаться от вакуумирования производя обработку расплава рассредоточенной продувкой аргоном с оптимальной интенсивностью через огнеупорный блок с направленной пористостью, особенно в период выпуска меди из плавильной печи [3].

Список источников

- Фромм Е., Гебхардт. Газы и углерод в металлах. – М.: Металлургия. – 1980. – 712с.

- Линчевский Б.В. Термодинамика и кинетика взаимодействия газов с жидкими металлами – М. – 1986. – 224с.

- Захаров Н.И., Дюдкин Д.А., Туяхов А.И. Моделирование теплофизических процессов внепечной дегазации металлов продувкой инертным газом. – Донецк: Юго-Восток. – 1999. – 140с.

- Левич В.Г. Физико-химическая гидродинамика. – М.: Физматизд, 1959. – 537с.

- Борнацкий И.И. Внепечное рафинирование металлов / И.И. Борнацкий, В.И. Мачилин, В.С. Живченко. – К.: Техника, 1979. – 167с.

- Белов И.В. Влияние массообмена в системе газовых пузырей в жидкости // Журнал прикладной механики и технической физики. – 1989. - №1. – 116-121с.

- Брандт Б.Б. Режим обтекания жидкостью газовых пузырьков // Инженерно-физический журнал. – 1986. - №2. – 197-200с.

- Поздеев Н.П. Влияние расхода аргона на дегазацию расплава в вакууме // Известия вузов. Цветная металлургия. – 1985. - №12. – 59-64с.

- Захаров Н.И. Интенсификация массообменных процессов внепечной дегазации металла // Процессы литья. – 2010. - №4. – 8-12с.

- Захаров Н.И. Массообменные процессы внепечной дегазации металла / Н.И. Захаров, Д.А. Дюдкин, Ф.В. Недолекин, А.И. Туяхов. – Донецк: NORD PRESS, 2009. – 156с.