РЕФЕРАТ ПО ТЕМЕ МАГИСТЕРСКОЙ РАБОТЫ

Содержание

- Введение

- 1. Общие сведения о латунях и их свойствах

- 2. Деформированные латуни

- 3. Термомеханическая обработка латуни

- Выводы

- Список источников

Введение

В глубокой древности люди вначале использовали металлы, которые встречались в чистом виде – медь и золото. Материалы определяли историческую эпоху: каменный - медный, бронзовый, железный века.Историки выделяют каменно-медный век, когда оружие и инструменты делали из меди, а также еще использовали кремневые орудия. Первыемелкиемедныеизделия (наконечники для стрел и копий) ковали и знайденных самородков. Люди обнаружили, что при холодной ковке медь не только принимает нужную форму, но становится тверже и прочнее.Позже было обнаружено, что упрочненный холодной ковкой металл можно снова сделать мягким, если нагреть его на огне. Прошло немало времени и люди научились, плавитмедь иотливатьее в формы, а так же стали паять медь серебряной проволокой. Однакознания о металлах и умение сними обращаться не были всеобщим достоянием. Круг посвященныхбылузок.

Какизвестно, цветныеметаллы и сплавы все ширеприменяют в различных областях народного хозяйства.Многими ценными качествами обладают такие цветные металлы, как медь, никель, цинк и др. Медь после серебра является лучшим проводником тока, что обусловило ее широкое применение в электротехнике. Медь служит также основой многих важных промышленных сплавов латуней, бронз и др. Благодаря высоким механическим и технологическим свойствам сплавы меди с цинком (латуни) являются самыми распространенными из медных сплавов.

1. Общие сведения о латунях и их свойствах

Сплав меди с цинком называют латунью. По виду латунь напоминает золото. Латунь применяли еще вовремена Гомера ( V ІІІ в до н.э.) В древности сплавляли медь с цинковой рудой. И в Риме при императоре Августе (63г. До н.э. – 14 г. н.э.) чеканили латунные монеты. Европа узнала о цинке только в 18 веке. Китайцам цинк был известен раньше.

Латуни - сплавы меди, в которых главным легирующим элементом является цинк. Их маркируют буквой Л и числами, характеризующими среднее содержание легирующих элементов. Так, латунь Л80 содержит 80% Сu и 20%Zn. Если латунь легированапомимоцинка другими элементами, после буквы Л ставят условное обозначение этих элементов: С - свинец, О - олово, Ж- железо, А - алюминий, К - кремний, Мц - марганец, Н - никель. Цифры после букв указывают среднее содержание каждого легирующего элемента в латуни, кроме цинка. Содержание цинка определяется по разности до 100%. Так,в латуни ЛАН-59-3-2 содержится 59% Сu, 3% Аl, 2% Ni и 36% Zn. В марке литейной латуни указывают не содержание меди, а содержание цинка, причем содержание легирующих элементов указывают не в конце марки, а послебуквы, обозначающей элемент. Медные сплавы имеют две особенности, которые необходимо учитывать при разработке технологии термической обработки: высокуютеплопроводность и активноевзаимодействие с газами при нагреве. Из-завысокой теплопроводности при упрочняющей термообработке медных сплавов не возникает проблемы прокаливаемости. При используемых на практике габаритах полуфабрикатов и изделий они прокаливаются насквозь. Латунные сплавы активно взаимодействуют с кислородом и парами воды при повышенных температурах, поэтому при термической обработке полуфабрикатов и изделий часто применяютзащитные атмосферы: сырой иосушенныйэкзогаз, экзомоногаз, моногаз, диссоциированныйаммиак.

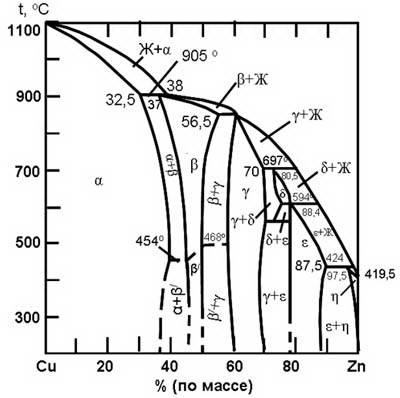

Латуни имеют широкое распространение благодаря сочетанию высоких механических и технологических свойств. Латуниотносятся к системе Сu-Zn диаграмма которой приведена на рис1.1.В диаграмме состояния Сu-Zn образуется пять перитектических превращений, в результате которых образуются пять фаз: альфа, бета, гамма, сигма, тета.

Отрицательное свойство латуней заключается в их склонности к самопроизвольному коррозионному растрескиванию, которое происходит вовлажной атмосфере при сохранении в сплаве после деформации остаточных напряжений. Развитию растрескивания cпособствует присутствие в атмосфере следов аммиака, аммонийных солей, сернистых газов. Это явление называют еще сезонной болезнью, так как оно чаще всего происходит весной и осенью, когда влажность воздуха повышена.Растрескивание происходит из-за предпочтительной коррозии латуней по границам зерен в зоне неравномерного распределения напряжений. Это явление усиливается с увеличением содержания цинка и развивается особенно интенсивно при содержаниях его более 30%. Для устранения склонности к растрескиванию достаточно отжечь деформированные полуфабрикаты при температурах ниже температуры рекристаллизации. При таком отжиге эффективно снимаются остаточные напряжения и сохраняется высокая прочность, обусловленная нагартовкой.

Рисунок 1.1 – Диаграмма состояния Cu – Zn

Латуни разделяют на двойные (простые) и многокомпонентные. Двойныелатуни представляют собой сплавы меди с цинком. Много компонентные латуни, кромемеди и цинка, содержат еще один или несколько других легирующих металлов (алюминий,никель, железо, марганец, олово, кремний и свинец) Латуни из тяжелых цветных сплавов являются самыми распространенными в современном машиностроении. Они хорошо обрабатываются давлением и имеют достаточно высокие механические свойства.

2. Деформированные латуни

Наибольшеераспространение получили богатыемедью альфа - латуни, содержащие до 4% А1 (ЛА85-0,5, ЛА77-2), которые вследствие однофазной структуры хорошо обрабатываются давлением.

Для никелевойлатуни ЛН65-5 характернывысокиетехнологическиесвойства, онаотличнообрабатывается в горячем и холодномсостоянии. Марганцеваялатунь ЛЖМц59-1-1 обладаетвысокойпрочностью и повышеннойвязкостьювследствиемелкозернистойструктуры, обусловленной легированием сплава железом. Оловянные латуни отличаются высокой коррозионной стойкостью в морской воде, поэтому их называют морскими латунями.

Алюминиевая альфа-латунь ЛАМш77-2-0,05 благодаря микро легированию мышьяком хорошо сопротивляется обесцинкованию в морской воде.

Свинцовые латуни хорошо обрабатываются резанием. Эти латуни наилучший материал для деталей, вытачиваемых на станках-автоматах. В отличие от альфа - латуней свинец в (альфа + бета)-латунях не является вредной примесью, так как в результатепревращения бета-альфа в процессе охлаждения он располагается не по границам зерен, а внутри кристаллов альфа - фазы, образующихся на включенияхсвинцакак на зародышах. Свинец делает стружку ломкой, что облегчает обрабатываемость резанием. В то же время свинец повышает антифрикционные свойства.

Латунь ЛАНКМц75-2-2,5-0,5-0,5 - это единственный дисперсионно твердеющий сплав на основе системы Сu-Zn.

Дисперсионное упрочнение обеспечивают соединения на основекремния, никеля и марганца, обладающие в меди переменной растворимостью. В закаленном состоянии эта латунь отличается высокой пластичностью, а после старения приобретает высокуюпрочность. Еще более высокие прочностные и упругие свойства достигаются при старении этой латуни после деформации в закаленном состоянии.

Прочностные свойства латуней можно существенно повысить нагартовкой. Временное сопротивление разрыву латуней при наклепеувеличивается на 250...300 МПа. Вместе с тем наклеп большинства латуней, как простых, так и специальных, обусловливает развитие в них самопроизвольного растрескивания.

3. Термомеханическая обработка латуни

Пластическая деформация изменяет характер распределения и увеличивает плотность несовершенств кристалического строения – дислокаций, вакансий, дефектов упаковки, мало - и высокоугловых границ. Так как дефекты кристаллической решетки сильно влияют на формирование структуры сплавов при фазовых превращениях, то пластическую деформацию перед фазовыми превращениями или в период их развития можно использовать для создания оптимальной структуры термически обработанного сплава.

Термомеханическая обработка (ТМО) – это термическая обработка, включающая пластическую деформацию, которая благодаря повышенной плотности дефектов влияет на формирование структуры при фазовых превращениях, происходящих во время термического воздействия.

Таким образом к деформационной термической обработке нельзя относить любое сочетание операций деформирования, нагрева и охлаждения. Например, если пластическая деформация проводится после всех операция термообработки, то мы имеем дело не с ТМО, а с обычной термообработкой с последующей обработкой давлением. Такая пластическая деформация, например холодная прокатка после старения, может создать наклеп, повысить прочносные свойства, но она не влияет на формирование структкры при фазовых превращениях, так как эти превращения проли до деформации.

Если же пластическая деформация была проведена до термообработки, но не оказала определяющего влияния на формирование окончательной структуры сплава при фазовых превращениях, то такое сочетание пластической деформации и последующей термообработки тоже нельзя относит к ТМО. Например холодная прокатка с последующим нагревом под закалку, при котором прохолит рекристаллизация, не являетсясоставными частями ТМО, так как рекристализационная структура характеризуется низкой плотностью несовершенств кристаллического строения.

Процессы пластической деформации и термической обработки при ТМО могут быть совмещены в одной технологической операции, но могут проводится и в разное время, например, с разрывом в несколько суток. Важно лишь, чтобы при этом фазовые превращения проходили в условиях повышенной плотности дефектов решетки, созданных пластической деформацией.

В настоящее время в промышленности используют и опробуют разнообразные схемы ТМО, включающие горячую и (или) холодную пластическую деформацию, которая оказывает определяющее влияние на формирование структуры сплава при старении и иных превращениях.

Применительно к дисперсионно-твердеющим сплавам ТМО в промышленности осуществляют по следующим технологич. схемам: а) нагрев до темп-ры закалки, деформация, немедленная закалка, старение (ВТМО); б) закалка, деформация, старение (НТМО).При осуществлении второй схемы могут возникать трудности, связанные с высоким сопротивлением деформации твёрдого раствора при комнатной темп-ре. Эта схема имеет ряд преимуществ: происходит старение с образованием весьма дисперсных фаз уже при холодной (или тёплой) деформации, создаётся более равномерное распределение выделений упрочняющих фаз, образующихся на дислокациях по всему объёму зёрен. Вторая схема TMО успешно используется для повышения прочности стареющих медных сплавов.

Стадийность пластической деформации прежде всего была выявлена на монокристаллах. В 1930 году Г. Закс и Д. Виртс обнаружили линейное упрочнение (q = const) на монокристаллах Cu, Ag и Au. Фактически это было первое сообщение о стадии II на зависимостях напряжение-деформация. Г. Тейлор и С. Элам в 1963 году наблюдали параболическую зависимость t - e на металлических кристаллах. Стадия с параболическим упрочнением получила впоследствии название стадии III. Параллельно с зарубежными авторами (а кое в чем и опережая их) вел свои исследования ленинградский ученый А.В. Степанов, который обнаружил три стадии упрочнения на ионных кристаллах. К сожалению, значимость этих работ сообществом ученых была осознана много позже. Постепенно технология получения монокристаллов улучшалась, и повышалась чистота металлических кристаллов. В тот период Е.Н. Андраде с сотрудниками обнаружили стадию с нулевым значением коэффициента деформационного упрочнения (стадия I). Эта стадия, следующая сразу за пределом текучести, получила название стадии легкого скольжения.Известно, что пластическая деформация металлов сопровождается накоплением линейных дефектов - дислокаций. Детальное представление о дислокациях и методах их наблюдения можно найти также в статье автора, специально посвященной этому вопросу. Качественно связь картины распределения дислокаций в образце, наблюдаемых с использованием просвечивающего электронного микроскопа, со стадиями деформации была осознана еще А. Хови и описана им в серии публикаций в 1961-1962 годах. В следующие три десятилетия выполнен цикл работ в этом направлении зарубежными и отечественными исследователями. Важным итогом этих исследований было создание классификации наблюдаемых дислокационных структур и установление последовательностей их эволюции при деформации [3, 6]. Было установлено, что с увеличением деформации металлических материалов увеличивается не только число дислокаций, но и тип их пространственного распределения. Эти характерные типы распределений дислокаций называются дислокационными субструктурами.Одним из важных параметров дислокационной структуры является плотность дислокаций r, которая накапливается в материале в процессе его деформации. Плотность дислокаций представляет собой общую длину дислокационных линий в единице объема материала [9]. Эту величину называют скалярной плотностью дислокаций, поскольку в этом случае подсчет плотности дислокаций ведется без учета знака дислокаций. Между тем дислокации могут быть разного знака (+ или -) [7, 8]. Знак дислокации в достаточной степени условен, то есть какие-то дислокации нужно считать положительными, а какие-то - отрицательными.Знак дислокации определяется с учетом ее вектора Бюргерса.

Также нужно иметь ввиду , что при ТМО дисперсионно твердеющих твердых растворо параллельно с диффузионным перераспределением атомов при старении предварительно наклепанных сплавов происходит перераспределение дефектов кристаллического строения. Эти процессы взаимно связаны и взаимно определяют друг друга, приводя при их оптимальном сочетании к существенному упрочнению. Следует отметить, что такое чередование пластической деформации и нагрева для медных сплавов было в свое время единственным эффективным средством изменения их механических свойств и , в часности повышение сопротивление пластической деформации. Установлено, что интенсивность упрочнения закаленного сплава после его деформации и повторного нагрева зависит от: 1) условий выплавки (чистоты) сплава; 2) температуры и направления деформации; 3) размера зерна; 4) времени от окончания деформации до начала повторного нагрева; 5) скорости деформации (упрочнение тем больше, чем выше скорость деформации).

Пластическая деформация всех исследованных сплавов (после закалки) вызывает распад твердого раствора, что обнаруживается по уменьшению электросопротивления и изменения травимости сплавов . Твердость и предел упругости в данном случае значительно возрастают. В латунях при этом не обнаруживается деформационные дефекты укладки.

Таким образом деформационная термическая обработка является наилучшим способом повышения свойств латуни.

Выводы

С учетом приведенного выше можно сказать, что применение деформационной термической обработки латуни становится одним из немногих эффективных способов, обеспечивающих получение высоких механических свойств сплава. Однако решение этой задачии ее практическая реализация стали возможными в последнее время в связи с новыми достижениями исследований в области создания режимов термомеханичесой обработки.

- Установили, что наиболее подвергаемыми сплавами к деформационной обработки являются двойные латуни.

- Рекристализационный отжиг является одним из самых распространенных видов ТО для латуней, позволяющий в дальнейшем проводить гарячую пластическую деформацию.

Выяснили, что пластическую деформацию перед фазовыми превращениями или в период их развития можно использовать для создания оптимальной структуры термически обработанного сплава.

Список литературы

- 1. Конева Н.А. Физика прочности металлов и сплавов // Соросовский Образовательный Журнал. 1997. № 7. С. 95-102.

- 2. Орлов А.Н. Введение в теорию дефектов. М.: Высш. шк., 1983. 145 с

- 3. Мальцев М.В. Металлографияпромышленныхцветныхметаллов и сплавов./Мальцев М.В.-М.: Металлургия, 1970.-364с

- 4. Конева Н.А. Классификация, эволюция и самоорганизация дислокационных структур в металлах и сплавах // Соросовский Образовательный Журнал. 1996. № 6. С. 97-107

- 5. Сергеев В.М. Непрерывное литье-прессование цветных сплавов // В.М. Сергеев, Ю.В. Горохов.- М.: Металлургия, 1990.-85с

- 6. Жолобов В.В. Обработка цветных металлов и сплавов давлением./Жолобов В.В.-.М: Металлургия, 1995.-486с

- 7. Бернштейн М.Л. Термомеханическая обработка металлов и сплавов. / Бернштейн М.Л.-М: Металлургия, 1968.-486с.

- 8. Новиков И.М. Теория термической обработки металлов./ Новиков И.М.-М: Металлургия, 1978.-392 с.

- 9. Смирягин А.П. Промышленые цветные металлы и сплавы./Смирягин А.П.-М: ГНТИ, 1956.-560с.