Назад в библиотеку

Важность учета фактора вывалообразования при прохождении вертикальных стволов

Автор: Я.В.Буланенков

Источник: Наукові праці Донецького національного технічного університету. Серія «Гірничо-геологічна». Випуск 72 / Редкол.: Башков Є.О. (голова) та ін.– Донецьк, ДонНТУ, 2004. – 198 с.

Технологические воздействия на геосреду при строительстве стволов вызывают в ней трансформацию, приводящую к взаимообусловленным изменениям в литолого-геомеханической системе, которая в свою очередь оказывает влияние на инженерные конструкции, находящиеся в горном массиве. Так и при сооружении вертикальных стволов угольных шахт увеличение горного давления и изменения структуры породного массива оказывают основное влияние на формирование очагов вывалообразований в приконтурных породах.

Геолого-механические условия сооружения стволов в Донбассе характеризуются слоистой структурой породной толщи. Мощность пород распределена крайне

неравномерно, а прочность колеблется в больших пределах [1]. Многослойная песчано-глинистая толща преимущественно сложена из предрасположенных к вывалам

аргиллитов и алевролитов, удельный вес которых в толще достигает 60–70 %.

При нарушении горного массива, содержащего породы с различными структурами и физико-механическими свойствами развиваются дезинтеграционные процессы. Они ведут к формированию зон нарушенности вокруг ствола, перераспределению концентрации напряжений в массиве. Формирование систем микротрещин, и

как их производных – макротрещин, расслоение пород ведут к образованию очагов

вывалообразований.

Шахтный ствол – это уникальное в своем роде капитальное сооружение. В

отличии от разветвленной сети горизонтальных выработок, при сооружении которых

привлекая методы аналогии можно учесть условия проходки, в начальной стадии

строительства стволов опыт отсутствует. В связи с переходом горных работ на глубины более 600 м рациональное решение проблемы вывалообразования является

главенствующим фактором, влияющим на сроки строительства и стоимость ствола.

Данные скважин контрольно-стволового бурения дают ограниченные результаты.

Поэтому экстраполяция данных, накопленных на неглубоких горизонтах, при больших глубинах не обеспечивают достоверность прогноза условий и надежность проектных и технологических решений.

Практика показывает, что на период проектирования ствола, данные о свойствах и состоянии пород, для одних условий оценены более достоверно, для других –

менее определенно или условно. Некоторые сведения принимаются вообще априорно [2]. Так, например, при проектировании воздухоподающего ствола шахты им. Засядько проектный геологический разрез включал в себя ряд водоносных песчаников

крепостью по шкале проф. Протодьяконова до 6–7 ед., с общим водопритоком на

глубине 600 м более 160 м3/ч.

Фактически приток на данной глубине составил 6 м3/ч,

крепость пересекаемых песчаников достигала 9 ед., трещиноватость 50–75 % по показателю RQD [2]. Все это обусловило повышенный, по сравнению с проектным,

расход взрывчатых материалов, большее количество вывалов и перерасход бетона.

Такой ситуации можно избежать при более тесном сотрудничестве проектной организации и строительного подрядчика.

Названные геомеханические характеристики горного массива являются первичными и неуправляемыми в своих проявлениях, следовательно, воздействовать на

литолого-механическую систему в нужном направлении возможно лишь посредством регулируемых горнотехнических факторов.

К горнотехническим регулируемым факторам можно отнести [3]:

- срациональный выбор удельного расхода взрывчатых веществ при буровзрывной технологии

проходки;

- применение контурного взрывания;

- применение временных крепей и

предварительно упрочняющих воздействий на массив в виде тампонажа, анкеров и

др.;

- выбор обоснованного отхода забоя от основного (постоянного) крепления.

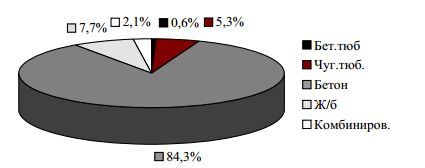

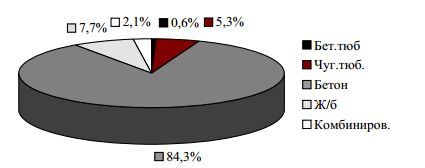

Исследованиям автора были подвергнуты статистические данные по 18 стволам, различного диаметра и глубины, Донецкой области. Они показали, что в качестве крепи вертикальных стволов наиболее широкое распространение получила бетонная крепь. Из рисунка 1 видно, что не смотря на то, что комбинированная крепь является более ресурсосберегающей и экономичной, она до сих пор не получила большого распространения, и ее доля составляет не многим более 2 %. Это

связано с тем, что методологическая база обоснования выбора вида комбинированных крепей, для строительства вертикальных стволов, не достаточно разработана [4],

и позволяет работать в этом направлении в дальнейшем.

При таком широком применении бетонной крепи (рис. 1), увеличение толщины постоянного крепления, при сооружении стволов в сложных геологических условиях, не оправдала себя. Вывалообразование происходило как породы, во время

проходки стволов, так и бетона при их эксплуатации. Это влечет увеличение времени и стоимости сооружения ствола, а также его эксплуатации в дальнейшем. Гораздо

лучше себя зарекомендовала комбинированная крепь [5]. Более широкое использование которой, совместно с применением новых полимерных, композитных материалов, является перспективной задачей строительства шахтных стволов.

Рисунок 1 – Процентное соотношение видов крепи, распространенных в Донбассе

Соблюдение оптимальной величины отставания (отхода) постоянной крепи от

«груди» забоя (lот), несомненно, воздействует на состояние приконтурных пород.

Чем больше обнажен породный массив, тем больше вероятность вывала большего

объема породы. Влияние величины отхода на вероятность обрушения тесно связано

и с диаметром ствола (при его увеличении значительно увеличивается площадь обнажения породного массива), [6].

Величина отхода обычно колеблется в пределах от 1 до 4,5 м. Эти колебания

вызваны как горно-геологическими, так и горно-технологическими причинами. При

малом (до 1,5 м) отходе, из-за высотных габаритов буровой установки, при бурении

оконтуривающих шпуров нельзя точно выдержать углы их ориентации в пространстве, регламентированные паспортом БВР. Вследствие этого ухудшается КИС,

КИШ, уходка. Возникает необходимость доведения забоя до проектных размеров

отбойным молотком (т.е. возрастает трудоемкость). В связи с этим технологически

выгодно бурить при больших отходах.

При большом отходе на бурение есть возможность выдержать все параметры

паспорта БВР, но при этом стенки породного забоя стоят незакрепленными более

длительное время. В результате этого из микротрещин, содержащихся в слоистом

породном массиве, образуются системы макротрещин, которые в дальнейшем формируют очаги вывалообразований.

Из выше сказанного вытекают два условия предотвращения вывалов и минимизация их последствий при проходке стволов: соблюдение оптимальной величины

отхода (2,5–3 м); сокращение периода между обнажением породы и возведением постоянной крепи (до 5–6 ч.), [6].

Рассмотренные технологические предпосылки уменьшения вероятности вывалообразования не учитывают того, что темпы проходки и крепления стволов обусловлены

не только организационными факторами, но и геомеханическими. При вы-

соких темпах забой не успевает «разгрузиться», напряженное состояние пород проявляется во время набора прочности бетонной крепи, что соответственно снижает ее

эксплуатационные качества и обязательно проявится в дальнейшем. С этой точки

зрения вариантами надежного безремонтного крепления являются:

- использование комплекса ДШП, когда постоянное крепление отстает от забоя

до 40 м и массив успевает «разгрузиться»;

- применение временных крепей, принимающих на себя основные первоначальные подвижки массива, с последующим возведением постоянного крепления;

- применение многослойных крепей, компенсирующих сдвиг окружающих пород.

Несомненно, что обоснование скорости проходки стволов, с точки зрения

геомеханических процессов происходящих вокруг них, является важным условием

надежности их эксплуатации. Организация скоростных проходок требует нового

подхода к конструкциям крепей, устройство которых не снижает темпов сооружения

стволов.

Рассмотрение этих и других способов, влияющих на технико-экономические

показатели прохождения вертикальных стволов, выходят за пределы данной статьи.

Однако, при обосновании технологии крепления, необходимо отметить, что согласно данным НИИОМШС, причинами вывалообразований и деформирования крепи

стволов являются: не учет особенностей проявления горного давления, усиливающегося влияния структурной и механической неоднородности массива, возрастание с

глубиной асимметрии нагрузок на крепь (32,3 %); несоответствие технологии крепления горно-технологическим условиям (33,6 %); непредсказуемые горногеологические факторы (32,1 %).

Выводы

Необходимыми условиями предотвращения вывалообразования, при временных обнажениях горного массива, являются:

1. Прогнозирование зон возможных очагов вывалообразований на основе анализа горно-геологических условий на стадии проектирования.

2. Тесная интеграция проектирующих и строительных организаций на всех

периодах строительства.

3. Управление породным массивом современными технологиями проходки и

конструкциями крепи.

Список использованной литературы

1. Омельянович В.М. Шахтная геология угольных месторождений. – М.: Недра, 1996. –

220 с.

2. Изучение физико-механических свойств пород в Донбассе. // Донецк, 1969. – 112 с.

3. Левит В.В., Новик Е.Б. К оценке механизма и показателей вывалообразования в шахтных

стволах. / В.В. Левит , Е.Б. Новик // Геотехническая механика, 1998. – С. 126–131

4. Левит В.В. Геомеханические основы разработки и выбора комбинированных способов

крепления вертикальных стволов в структурно-неоднородных породах. / В.В. Левит // Дис. д-ра техн. наук. –

Днепропетровск: НГА України, 1998. – 507 с.

5. Булат А.Ф. Геомеханическое обоснование технологии возведения анкерной стяжной крепи в камерных выработках. / А.Ф. Булат, В.Б. Усаченко, В.А. Амелин // Металлургическая и горнорудная промышленность, 1998. – № 2. – С. 91–94.

6. Левит В.В., Буланенков Я.В. Проблемы вывалообразований при организации и прохож-

дении вертикальных стволов угольных шахт. / В.В. Левит, Я.В. Буланенков // Науковий вісник НГА України, 2002. – № 2. – С. 29–31.