Назад в библиотеку

Крепление вертикальных стволов в сложных горно-геологических условиях на современном этапе развития шахтного строительства

Авторs: С.А.Масленников, Д.И.Шинкарь

Источник: Перспективи освоєння підземного простору. Матеріали 4-ї міжнародної науково-практичної

конференції молодих учених, аспірантів і студентів

(Російською мовою). Днепропетровск 2010

Опыт проходки вертикальных стволов на территории РФ последних лет

показал востребованность мощных водонепроницаемых и при этом дорогостоящих типов крепи. Например, в условиях калийной, алмазо- и рудодобывающих

отраслей монолитная бетонная крепь при строительстве стволов находит ограниченное применение в силу значительного давления со стороны пород

и подземных вод, агрессивности последних, больших глубин, длительного срока службы предприятий. В крупнейших проектах последних лет - строительство

самого глубокого, на настоящий момент, в РФ и Евразии вентиляционного ствола (ВС-7) на реконструируемом руднике «Таймырский», пяти стволов на

рудниках «Мир» и «Удачный» компании «Алроса», вертикального ствола ш.

«Северная Вентиляционная №2» Гайского ГОКа, находящихся на стадии

строительства скипового и клетьевого стволов на Гремячинском месторождении калийных солей компании ОАО Еврохим, подготовленного к проходке

вентиляционного ствола рудника «Скалистый» ГМК Норильский Никель, двух

стволов, являющихся частью проекта строительства пятого калийного рудника

ОАО «Уралкалий», на Усть-Яйвинском участке Верхнекамского месторождения калийных солей – для крепления стволов на полную глубину или в зоне покрывающих пород используют чугунные тюбинги.

Чугунная и чугунно-бетонная крепь обладает рядом существенных недостатков, и отмечаемый рост использования объясняется не

столько её фактическими преимуществами, сколько отсутствием других апробированных в России и положительно зарекомендовавших себя в сложных горно-геологических

условиях типов крепи. Для поиска перспективных путей решения данной проблемы можно обратиться к опыту западноевропейской горной промышленности. Например, в Германии ограниченность запасов полезных ископаемых и

длительная интенсивная эксплуатация имеющихся месторождений уже в середине ХХ в привели к ведению добычи на значительных глубинах. Так в 1960-м

году средняя глубина отработки в каменноугольной промышленности Германии достигла 644 м, а в период с 1990 по 2007 гг. выросла с 960 до 1150 м [1].

Ранее применение чугунных тюбингов для крепления стволов в Германии имело широкое распространение. Например, в Рурском каменноугольном

бассейне до 10 %, а в калийной промышленности до трети всех стволов (по протяженности) закреплены чугунными тюбингами [2]. Долгое время крепь из чугунных тюбингов рассматривалась вообще как единственный возможный вариант при проведении стволов по искусственно замороженным породам. Такое

мнение обосновывалось высокой, по сравнению с другими типами крепи распространенными в те годы, степенью водонепроницаемости, значительной несущей способностью, исключением необходимости применения временной

крепи и т. д. На новейшем этапе развития горного дела в Германии данный тип

крепи потерял своё былое значение и применяется редко, а за последние 20–25

лет – примеров использования вообще не отмечено. В первую очередь это обусловлено повышением требований к водонепроницаемости. Большое количество швов затрудняет их качественную гидроизоляцию и имеет следствием наличие

остаточного водопритока, а, например, в воздухоподающих стволах к постепенному ухудшению гидроизолирующих свойств крепи приводят периодические колебания температуры, имеющие следствием «раскрытие» швов [3].

Анализ опыта возведения и эксплуатации чугунно-бетонной крепи в

России, выполненный на обширном фактическом материале последних лет, выявил ряд недостатков. Важнейшими из них являются: высокая стоимость, нерациональное использование материалов [4], невозможность обеспечения полной

гидроизоляции, высокая жесткость, сложность ремонта нарушенных участков,низкая безопасность труда, значительная трудоёмкость и малый процент механизации работ. С ростом объёмов строительства стволов с чугунно-бетонной

крепью все более наглядной становиться необходимость поиска новых технических решений включающих не только ее совершенствование, но и разработку

и внедрение новых типов крепи.

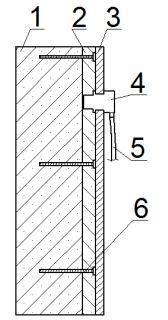

В Германии на смену тюбингам пришли многослойные сталебетонные

крепи. При строительстве новых стволов это преимущественно крепь со слоем

скольжения (см. рис. 1). Опыт сооружения и эксплуатации более 20 стволов с

подобной крепью, описанный в литературе, подтверждает ее высокую несущую

способность, возможность обеспечения полной водонепроницаемости, надежность, долговечность. При реконструкции стволов для усиления нарушенной

крепи нашла применение сталебетонная крепь из металлической обечайки и

укладываемого за нее слоя бетона. Такой подход позволяет решать нестандартные задачи – восстановление нормального функционирования стволов с

нарушенным сечением, искривленной осью, значительное увеличение несущей способности крепи без чрезмерного сокращения площади сечения ствола, обеспечение полной гидроизоляции.

![Рисунок 1 – Сталебетонная крепь со слоем скольжения ствола Voerde Рис. 1. Сталебетонная крепь со слоем скольжения ствола Voerde [5]](images/article8_pic1.png)

Рисунок 1 – Сталебетонная крепь со слоем скольжения ствола Voerde [5]

1 – порода; внешняя крепь: 2 – цементно-песчаное заполнение закрепного пространства, 3 – бетонные блоки с прокладками из древесины, 4 – цементно-

песчаный раствор; 5 – асфальт; внутренняя крепь: 6 – внешняя водонепроницаемая стальная оболочка, 7 – железобетон, 8 – внутренняя стальная оболочка.

Главными недостатками крепи со слоем скольжения являются, ограниченность максимальной высоты става крепи (до 300 м), высокая стоимость,

значительное увеличение диаметра ствола, трудоемкость и длительность возведения. Все это привело к её использованию в достаточно узком диапазоне условий.

Крепь из металлической обечайки с внешним слоем бетона неэффективно работает при высоком гидростатическом давлении, которое воспринимается

исключительно гидроизолирующим слоем. При этом толщина слоя стали на

значительных глубинах может достигать 70 мм и более [6], что требует больших материальных затрат.

В общем проанализированный авторами опыт российского и зарубежного шахтного строительства показал преимущество и перспективность применения

в горной промышленности нашей страны многослойных конструкций крепей включающих грузонесущие (монолитный, сборный бетон, железобетон) и

водонепроницаемые слои (стальные листы). Подобные конструкции обеспечивают высокую несущую способность, полную водонепроницаемость, благоприятный режим работы, имеют меньшую или равную с чугунно-бетонной крепью

толщину, могут быть использованы как для крепления всего ствола, так и отдельных его участков, а также, при необходимости представляют возможность

возводить крепь не связную с породным массивом.

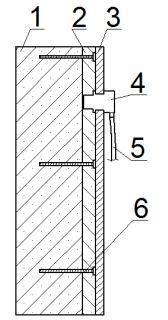

Снижения стоимости комбинированных крепей, по мнению авторов,

можно достичь, используя имеющиеся резервы несущей способности, как, например, слоя бетона в двухслойной сталебетонной крепи. Для этого слой бетона

необходимо возводить в два этапа: внешний слой из обычного или полимер-

бетона повышенной плотности; внутренний высокопрочный фибробетон (см.

рис. 2 поз. 2) с искусственно улучшенными водопроводящими свойствами. При

этом металлическая обечайка снабжается контрольно-регулирующими элементами.

Принцип работы крепи предлагаемой конструкции заключается в следующем: вода под давлением проникает через внешний слой (1) и попадает в

слой бетона с искусственно повышенными фильтрующими свойствами (2), где

равномерно распределяется, стремясь повысить гидростатическое давление до

его величины в породном массиве. При достижении давлением значений, близких к критическим, срабатывают контрольно-регулирующие элементы, часть

воды стравливается внутрь ствола, где стекает по системе шлангов (5), аккумулируется и по трубопроводу выдаётся на поверхность. Таким образом, в предлагаемой конструкции, благодаря возможности регулирования раздельного

восприятия гидростатического давления слоем стали и бетоном реализуется

принцип «управляемой работы крепи». При этом доля нагрузки, которую несет

тот или иной слой определяется выбором давления – сброса на контрольнорегулирующих элементах. Объём откачиваемой воды будет незначительным,

ввиду мощности внешнего слоя бетона, его низкой фильтрующей способности,

а также относительно небольшого перепада давлений.

Рисунок 2 – Конструкция гидроизолирующей сталебетонной крепи

вертикальных стволов с регулируемым режимом работы

Основные достоинства предлагаемой конструкции по сравнению с

обычной двухслойной сталебетонной крепью заключаются в следующем:

- значительно повышается критическое давление;

- нижается риск возникновения

аварийных ситуаций, связанных с отрывом металлической обечайки от бетона и

её вспучиванием;

- обеспечивается полная гидроизоляция;

- появляется возможность временного управляемого снижения давления воды на стальной слой

крепи, что необходимо при ведении ремонтных и профилактических работ,

обеспечивается постоянный контроль уровня гидростатического давления и

уменьшение толщины стальной оболочки.

Список использованной литературы

1. Technik und Know-how-Management im deutschen Steinkohlenbergbau //

Gluckauf. – 144 (2008). – № 12. – С. 719–725.

2. Reuther E.U. Lehrbuch der Bergbaukunde. – Essen: Verlag Gluckauf GmbH,

1989. – С. 812.

3. Gubeiserner Schachttubbingsaulenausbau – Historie, Schadensarten und

Reparaturvarianten // Report. – 1999. – С. 12–16.

4. Масленников С.А. Обоснование рациональных параметров комбинированной чугунно-бетонной крепи вертикальных стволов. / С.А. Масленников // Горный информационно-аналитический бюллетень. – М.: МГГУ, 2009. – №4 – С. 210–214.

6. Schachtbau und Gefrieren. Deilman-Haniel Schaft Sinking. K+S Information, Nr.

4/2000. S. 4. Рекламный буклет.

![Рисунок 1 – Сталебетонная крепь со слоем скольжения ствола Voerde Рис. 1. Сталебетонная крепь со слоем скольжения ствола Voerde [5]](images/article8_pic1.png)