Газопылеочистка воздуха в кабинах горных машин

Автор: В.И. Слепцов, к.т.н., Якутский НЦ СО РАН

Источник: Журнал Горная Промышленность

№ 1 2002

Автор: В.И. Слепцов, к.т.н., Якутский НЦ СО РАН

Источник: Журнал Горная Промышленность

№ 1 2002

В.И. Слепцов, к.т.н., Якутский НЦ СО РАН Газопылеочистка воздуха в кабинах горных машин Рассмотрена система газопылеочистки воздуха.

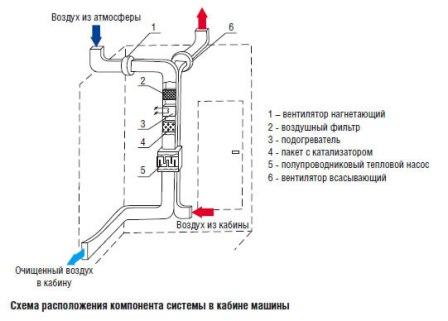

В условиях высокой запыленности и загазованности глубоких карьеров важнейшим вопросом до сих пор является создание комфортных условий труда машинистов горнотранспортных средств. Решить эту проблему в значительной степени позволяет разработанная в Якутском Научном Центре СО РАН система газопылеочистки воздуха в кабинах горных машин, принципиальная схема которой представлена на рисунке.

Предлагаемая система газопылеочистки предусматривает использование воздушного противопыльного фильтра и электродвигателя заводского изготовления. При этом предпочтение было отдано асинхронному электродвигателю типа ДАО–88–16–3–ДЗЗ УХЛ 4.2., как наиболее устойчивому к перегрузкам (особенно механическим) при длительной работе в запыленной атмосфере, так как токоведущие его части выполнены в пыле–, влагозащитном исполнении. В качестве противопыльного фильтра принят штатный фильтр от автомобиля КамАЗ

, работоспособность и надежность которого доказана опытом эксплуатации этих автомобилей в условиях повышенной запыленности грунтовых и галечных дорог Северных и Северо–восточных регионов России в летний период.

В качестве носителя для катализатора был использован высокопористый ячеистый материал, разработанный Республиканским Центром порошковой металлургии (РИТЦ ПМ) и представляющий собой пористые гранулы эллипсоидной формы размером 3–6 мм. Гранулы размещаются в специальном дюралюминиевом корпусе, изготовленном в мастерских Якутского НЦ СО РАН. Там же были изготовлены корпус и лопасти вентилятора производительностью 96 м3/час. Производительность вентилятора на выходе из системы воздухоочистителя после подключения противопыльного фильтра и пакета катализатора уменьшается до 15 м3/час, что вполне достаточно для обеспечения очищенным воздухом кабины автомобильного транспорта, используемого в карьере.

Опытно-промышленные испытания газопылеочистительной установки были проведены на Удачинском ГОКе Республики Саха (Якутия). Целью эксперимента стала проверка работоспособности новой конструкции установки, основанной на принципе каталитического превращения примесей NO+NO2 и CO. В процессе испытаний измерялись следующие параметры:

Испытания проводились в тамбуре автомобильного бокса автоколонны технологического транспорта АТТ–3 Удачнинского ГОКа, который во время эксперимента изолировался от окружающей среды воротами и ширмой. Для создания условий загазованности в тамбуре использовался двигатель CATERPILLAR–785, который периодически включался и работал до получения уровня концентрации газов, превышающего ПДК в 5 раз. Для фиксации уровня концентрации окислов азота применялись индикаторные трубки ГХ–Е, а уровня концентрации окиси углерода — японский прибор СО ДЕТЕКТОН модели СО–7 (фирма РИКЕН КЕЙКИ

).

Комплекс по очистке воздуха от вредных примесей был размещен в кабине автомобиля. Загрязненный воздух нагнетался в комплекс по очистке воздуха через резиновый шланг, а очищенный воздух из него поступал в кабину автомобиля. Промышленный эксперимент показал, что время выхода на рабочий режим комплекса по очистке воздуха от вредных примесей соответствует 18.8 минутам, а степень очистки воздуха в 98% достигается через 9.2 минуты, что почти в 2 раза быстрее, чем при использовании традиционных воздухоочистителях.

Таким образом, разработанный Якутским НЦ СО РАН комплекс по очистке воздуха от вредных примесей обеспечивает необходимые по санитарным нормам условия труда машинистов горнотранспортных средств в условиях загазованности и запыленности глубоких карьеров Севера.