Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Обзор исследований и разработок

- 2.1 Провдение выработок комбайном или БВР. Достоинства и недостатки.

- 2.2 Конструкции крепей. Их достоинства и недостатки.

- 2.3 Способы направленные на быстрый ввод крепи в работу.

- 2.4 Способы охраны основаные на разгрузке пород.

- Выводы

- Список источников

Введение

Как показывают результаты обследований состояния подготовительных выработок, проведенных независимыми организациями (ДонНТУ, ДГУ, ДонГТУ и др.), среди основных причин потери устойчивости выработок, поддерживаемых вне зон влияния очистных работ являются: несоответствие параметров применяемых крепей горно-геологическим и техническим условиям поддержания; отсутствие контакта крепи с породным массивом после ее возведения, а также последующие нарушения устанавливающегося в массиве равновесного состояния горными работами.

1. Актуальность темы

Не для кого не секрет, что большая часть подготовительных горных выработок находится в неудоблетворительном состоянии, поэтому я считаю необходимым провести анализ известных способов повышения устойчивости, что даст возможность выделить необходимые облости для дальнейшей работы.

2. Обзор исследований и разработок

2.1 Провдение выработок комбайном или БВР. Достоинства и недостатки.

Анализ технической литературы, посвященной повышению устойчивости выработок, свидетельствует о наличии большого количества разно направленных векторов, характеризующих предлагаемые пути решения этой сложной проблемы. Так, в ряде работ авторы отмечают тот факт, что более благоприятные условия поддержания обеспечиваются в выработках, проводимых комбайнами. Однако, по утверждениям авторов других работ, влияние способа проведения на устойчивость выработки зафиксировано лишь в течении 8-12 месяцев после ее проведения. В то же время, производственный опыт показывает, что область применения большей части парка проходческих комбайнов ограничена прочностью вмещающих выработки пород до 40 МПа.[1]

При использовании буро-взрывной технологии проведения выработок, устойчивость приконтурного массива повышают путем применения контурного взрывания. Этот способ значительно снижает интенсивность трещинообразования во вмещающих породах пo сравнению с обычным взрыванием (так, доказано, что при контурном взрывании по песчанику глубина трещинообразования в 7-8 раз, а по сланцу в 3-4 раза меньше). При этом обеспечивается более точное оконтуривание поперечного сечения, уменьшается амплитуда неравномерностей породных обнажений, а следовательно, и концентрация действующих напряжений. В настоящее время совершенствование контурного взрывания идет по пути разработки технологий, предусматривающих выполнение на стенках шпуров профильных надрезов, ориентированных по направлению отбойки.

Вместе с тем, широкому применению контурного взрывания в отрасли препятствует то, что существующее бурильное оборудование не позволяет бурить оконтуривающие шпуры вплотную к проектному контуру, параллельно оси выработки.

2.2 Конструкции крепей. Их достоинства и недостатки.

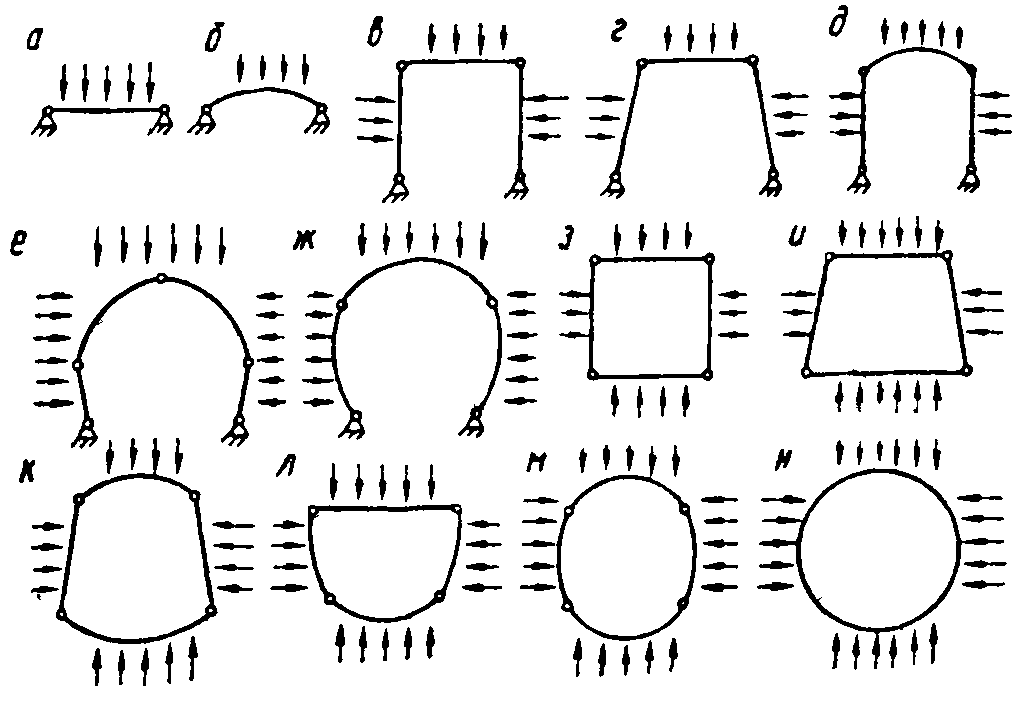

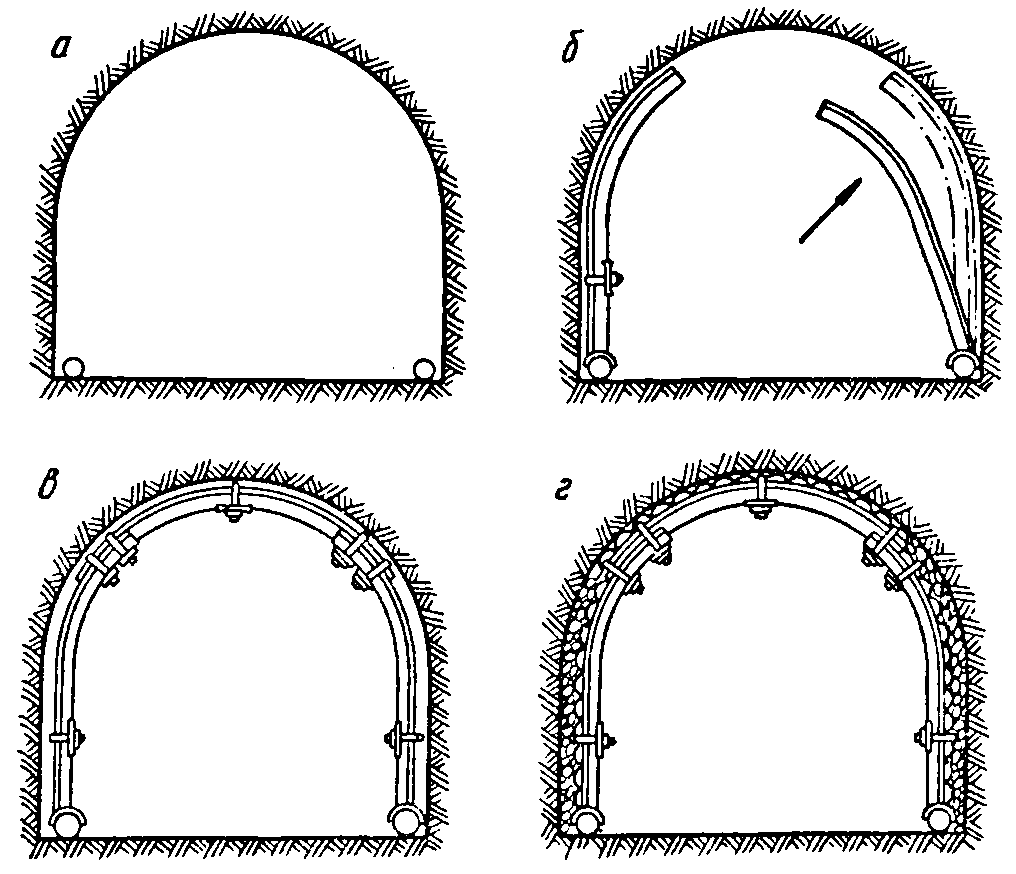

К другим направлениям повышения устойчивости металлических арочных крепей в выработках являются многочисленные попытки создать систему «крепь-массив» с учетом вектора преобладающих смещений в породной толще («подогнать» крепь под массив) и времени возникновения плотного контакта между крепью и массивом (Рис. 1). Для этого отечественными и зарубежными разработчиками крепей предложено большое количество конструкций, призванных решить эти проблемы.

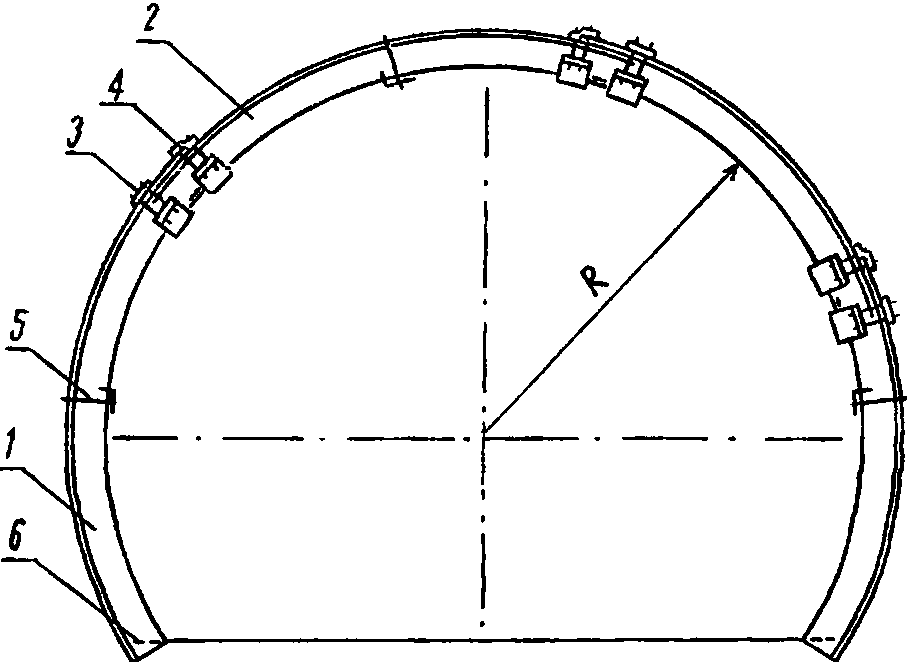

Так, в ДПИ разработана крепь АПК-4, состоящая из четырех взаимозаменяемых элементов, соединенных тремя замками, которые перемещаются вместе со звеньями при работе крепи в режиме податливости (рис. 2). Конструкция хорошо зарекомендовала себя в условиях интенсивных боковых нагрузок. В Кузбассе разработана и применяется подковообразная арочная трехзвенная крепь, хорошо сопротивляющаяся боковым смещениям и нагрузкам. В ИГД им. А.А. Скочинского предложена крепь МПК-А4, верхний сегмент которой состоит из двух отрезков профиля СВП, соединяемых между собой податливым кулачковым узлом. Наличие податливого узла в своде арки обеспечивает боковую податливость. В Санкт-Петербургском горном институте создана складная металлическая крепь. Каждая рама крепи состоит из двух криволинейных стоек и верхняка, соединяемых специальными замками, выполняющими одновременно функции узлов податливости и шарниров. В зависимости от величины и направления прогнозируемых смещений элементы крепи могут быть соединены по трем различным схемам. Для условий всестороннего горного давления разработаны также конструкции кольцевых податливых крепей Ш1-К4, КПК, КПК-ПЛ. В Германии разработана многозвенная крепь увеличенной податливости, обеспечивающая плотный контакт крепи с боковыми породами. Она состоит из однотипных звеньев, которые в зоне податливости скрепляются соединительными накладками.

Во всех разработанных в последние годы крепях, кроме изменения конфигурации, конструкции и расположения по периметру элементов податливости совершенствовались также и они сами, а также профили, используемые для изготовления крепей.

Рассмотренные выше конструкции рамных крепей в настоящее время имеют весьма ограниченное применение из-за сложности изготовления, наличия конструктивных недоработок, сложности возведения и организационных причин.

Для улучшения условий работы крепи в выработках с длительным сроком службы применяется тампонаж закрепного пространства. Вместе с тем, ряд ученых неоднозначно оценивают влияние жесткости материала создаваемой тампонажной оболочки на работу податливой крепи. Кроме того, для ведения работ необходимо не только специальное оборудование, но и предварительное выполнение работ по герметизации (изоляции) выработки, что делает способ трудо- и материалоемким.

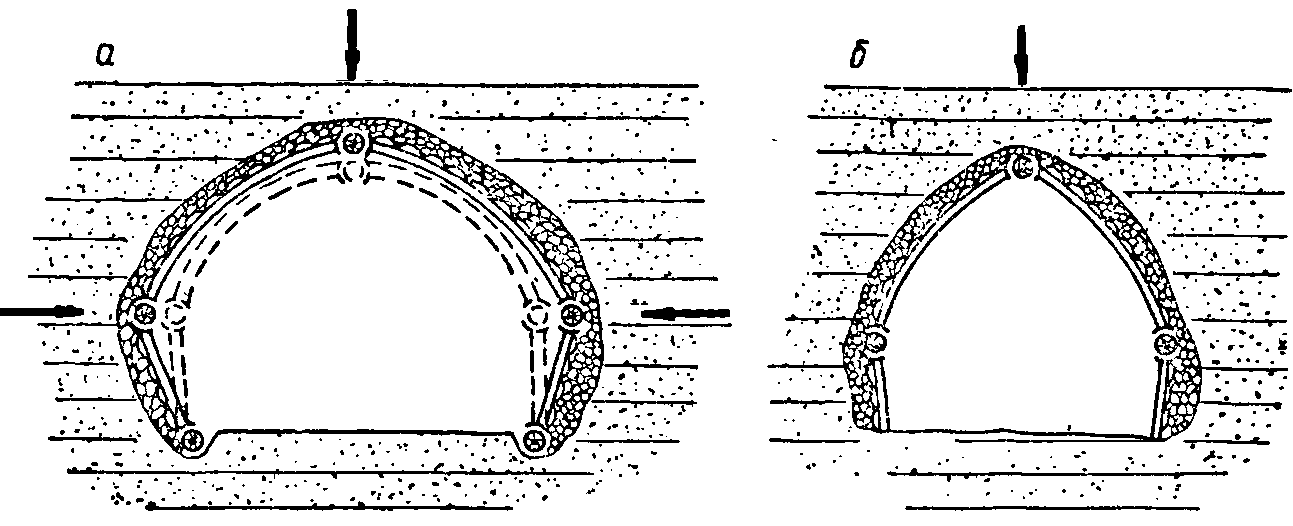

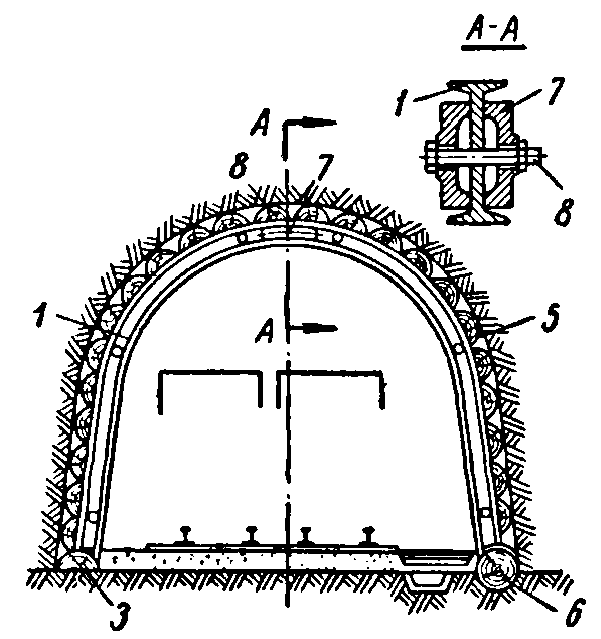

Для тяжелых горно-геологических условий были разработаны комбинированные конструкции крепи, нашедшие в последние годы широкое распространение (объем применения до 5 %): анкер-металлическая[2-3], АНТ (арка, набрызг, тампонаж), ШСНГ (штанга, сетка, набрызг, тампонаж) и другие, в которых поддерживающие элементы тем или иным способом связываются для обеспечения совместной работы с приконтурным массивом. Вместе с тем, эти конструкции имеют ряд технологических недоработок, а механизм их работы, с точки зрения геомеханики, до сих пор недостаточно изучен.

Поскольку преобладающим видом крепи в настоящее время остается арочная податливая, то в целом ряде работ для повышения ее устойчивости предлагается применять различные способы усиления крепи, увеличения ее жесткости в направлении преобладающих смещений без существенных конструктивных изменений. Так, например, предлагается использовать напрягающую стяжку на уровне замков податливости, устанавливаемую при помощи винтовых домкратов. Это, по замыслу авторов, создает в верхняке крепи крутящий момент, направленный в противоположную сторону моменту от внешней косонаправленной нагрузки.

2.3 Способы направленные на быстрый ввод крепи в работу.

В ряде работ авторами установлена взаимосвязь между качеством, а также свойствами забутовки закрепного пространства с последующей устойчивостью выработки. В работах авторами предлагается заполнять пустоты за крепью измельченной породой с помощью специальных забутовочных машин, укладывать за крепь тканевые рукава с твердеющими смесями, заполнять закрепное пространство пенопластом. Все выше названные выше способы на шахтах практически не используются, поскольку для их реализации требуется дополнительное оборудование, разместить которое весьма сложно в стесненных условиях проходческого забоя. Кроме того, забутовку закрепного пространства практически невозможно совместить с другими технологическими процессами в забое, что снижает темпы проходческих работ.

В последние 20 лет в ДонНТУ и ДонГТУ были разработаны способы охраны, направленные на сглаживание технических огрехов (устранение переборов пород) в технологии выемки породы при проведении выработок. Они основаны на использовании идеи взрывной забутовки закрепного пространства путем взрывания зарядов рыхления, одновременно выполняющих функцию локальной разгрузки пород от повышенных напряжений. Из-за необходимости точно соблюдать технологию и параметры работ при общей высокой культуре производства, способы широкого применения на шахтах не нашли.

Большое количество теоретических и экспериментальных работ посвящено использованию в выработках способа инъекционного упрочнения пород, направленного на обеспечение совместной работы крепи и приконтурного массива для улучшения состояния крепи[4]. Опыт применения способа показывает, что инъекция скрепляющих растворов в массив на глубину до 3,0 м под давлением до 3,0 МПа – более эффективное средство влияния на устойчивость крепи, чем тампонаж закрепного пространства. Необходимым условием применения инъекционного упрочнения является наличие вокруг выработки трещиноватой зоны. Для реализации способа необходимо специальное оборудование и большой

Большим количеством исследователей доказано, что быстрому вводу податливой крепи в работу способствует ее предварительный распор. Для этого при установке крепи она принудительно вдавливается в породное обнажение, при этом за счет смятия и уплотнения пород обеспечивается их лучший контакт с крепью.[5]

2.4 Способы охраны основаные на разгрузке пород.

С целью снижения напряжений во вмещающих выработку породах, а также сохранения природной прочности пород и вовлечения их в совместную работу с крепью для охраны выработок, в ДонУГИ и ДПИ был предложен ряд способов охраны на основе локальной разгрузки. Это способы скважинной разгрузки и взрыво-щелевой разгрузки. Несмотря на свою простоту и получаемый положительный эффект, способы не нашли на шахтах широкого применения по следующим причинам[6]. Бурение скважин необходимо производить вне зон опорного давления и его невозможно совмещать с процессами проходческого цикла. Кроме того, применение способов на 10-15% увеличивают смещения пород со стороны кровли, возникают сложности с поддержанием сопряжений «лава-штрек». Способ взрыво-щелевой разгрузки малоэффективен в условиях слабо-метаморфизованных и обводненных пород[7].

На основе способов локальной разгрузки и укрепления, в КГМИ и ДПИ были разработаны способы охраны АРПУ и взрыво-укрепления. Сущность первого заключается в перераспределении напряжений вокруг выработки путем их разгрузки, с отделением части пород от массива и последующим использованием их в качестве естественного строительного материала для создания в почве выработки грузонесущего обратного свода из укрепленных пород. Разгрузка осуществляется взрыванием в шпурах камуфлетных зарядов ВВ. Затем бурят тампонажные шпуры, в которые нагнетают скрепляющий раствор. Образованная В почве разгруженная зона меняет соотношение высоты и ширины выработки. Она приобретает эллиптическую форму, благодаря чему концентрация напряжений в массиве уменьшается, что увеличивает устойчивость выработки в целом[8].

Способ взрыво-укрепления предусматривает одновременное выполнение работ по разгрузке породного массива и его укреплению. Сущность его состоит в бурении шпуров в приконтурный массив с размещением ампул со скрепляющим составом и зарядов ВВ. При взрывании происходит рыхление пород по длине шпура, разрушение оболочек ампул и проникновение скрепляющего раствора (пенополиуретана, эпоксидной смолы с отвердителем) в образовавшиеся трещины[9].

К недостаткам данных способов следует отнести высокую их трудоемокость и материалоемкость, а также необходимость наличия дополнительного оборудования[10-11].

В конце 80-х годов прошлого века в ДПИ был разработан способ поддержания выработок «крепь-охрана», который реализует идею совмещения разгрузки вмещающего массива от повышенных напряжений с процессом крепления. Сущность способа состоит в образовании на заданном удалении от контура выработки зоны разрушенных пород, что достигается путем взрывного раскрепления трубчатых анкеров, устанавливаемых по периметру выработки в радиально пробуренных шпурах. Приконтурный целик пород, усиленный анкерами, призван выполнять роль крепи[12].

Выводы

Проведенный анализ технических решений, направленных на повышение устойчивости рамного крепления в выработках показывает, что наиболее перспективным направлением является разработка комбинированных способов охраны, позволяющих, с одной стороны, изменять направление преобладающих смещений пород в выработку, обеспечивая паспортные условия работы крепи, а также ее плотный контакт с вмещающим массивом, а с другой стороны – максимально вовлекать приконтурный массив в совместную работу с крепью и использовать при этом природную прочность вмещающих пород. Кроме того, предлагаемые способы должны быть составной частью технологии проведения и крепления выработки.

Список источников

- В.В. Виноградов. Геомеханика управления состоянием массива вблизи горных выработок. – К.: Наук. думка, 1989. – 192 с.

- Терещук Р.Н. Состояние и перспективы применения анкерной крепи //Научный вестник. - 2000. - №2. - С.6-9;

- B.J. Buys, Р. S. Heyns, P.W. Loveday. Rock bolt condition monitoring using ultrasonic guided waves //The Journal of The Southern African Institute of Mining and Metallurgy. - 2009. - V. 108. -p.95-105

- Касьян Н. Н., Петренко Ю. А., Новиков А. О. О перспективах применения анкерной крепи наугольных шахтах Донбасса //Научные труды ДонНТУ. - 2009. №10. - ст. 109-115;

- В.Г. Горохов. Методологический анализ системотехники. – М.: Радио и связь, 1982. – 160 с.

- М. Месарович., Мако Д., И. Такахара. Теория иерархических многоуровневых систем: Пер. с англ. – М.: Мир, 1973. – 334 с.

- Инструкция по выбору рамных податливых крепей горных выработок. Изд. 2-е, перераб. и доп. – СПб., 1991. – 125 с.

- Г.Ю. Альбертс., К. Цастрау. Проходка горизонтальной породной выработки с использованием нового австрийского способа туннелестроения // Глюкауф, 1981. – № 7. – С. 20–26.

- Б.А. Картозия., В.А. Пшеничный. Теоретические основы крепления горных выработок крепью регулируемого сопротивления // Специальные способы строительства подземных сооружений и шахт. – М.: МГИ, 1984. – С. 600.

- А.В. Быков. Ускорить внедрение крепей регулируемого сопротивления на шахтах Донбасса // Шахтное строительство, 1986. – № 3. – С. 3–8.

- Г.В. Бабиюк. Системное обоснование и разработка адаптивных способов обеспечения надежности горных выработок: Автореф. дис… докт. техн. наук: 05.15.04 / Национальный горных университет. – Днепропетровск, 2005. – 35 с.

- Г.Г. Литвинский, Г.И. Гайко., Н.И. Кулдыркаев. Стальные рамные крепи горных выработок. – К.: Техніка, 1999. – 216 с.