Назад в библиотеку

Аналіз способів і технологічних схем провітрювання вугільної шахти

Автор:Васильєва Л.Д., викладач (Сніжнянський гірничий технікум)

Источник: Матеріали III міжнародної науково–практичної конференції / Вентиляція підземних споруд та промислова безпека у ХХІ столітті. – Донецьк: Доннту. – 2013 (ожидает публикации)

За останнє десятиріччя гірничі роботи на вугільних шахтах опустилися на велику глибину, що поставило ряд гострих проблем, однієї з яких є складність провітрювання виймальних та підготовчих дільниць в умовах високої газоносності пластів. Це стримує інтенсифікацію та безпеку видобування вугілля. Ріст вуглевидобутку при схемах провітрювання виймальних дільниць, які прийняті на шахтах Донбасу, неможливий через припустимі навантаження на очисний вибій за газовим фактором.

Процес провітрювання є одним з основних технологічних процесів метанових вугільних шахт, що забезпечує нормалізацію рудникової атмосфери, безпеку проведення гірничих робіт, створення нормальних кліматичних умов праці шахтарів у підземних умовах.

Метою роботи є дослідження та аналіз способів провітрювання гірничих виробок в умовах шахти «Зоря» ДП «Сніжнеантрацит».

Шахта «Зоря» здана в експлуатацію в 1927 році з виробничою потужністю 500 тис.тонн. Поле шахти розкрите двома вертикальними стволами і похилою вентиляційною збійкою № 1 пласта h8 Фомінський. З горизонтів 674,6м і 800м - горизонтальними квершлагами розкриті пласти h8, h7 і h6. Шахта працює по суцільній і стовповій системам розробки.

За раптовими викидами і пилом – не небезпечна. Приплив води у шахті становить: нормальний – 350–400 м3/годину, максимальний – 500 м3/годину.

Протягом планованого року в роботі знаходяться 2 очисних вибоя:

- по пласту h7 «Кащеєвський» – лава № 25,

- по пласту h61 «Гольдштейновський – 1–я східна лава.

Потужність відроблюваємих пластів 0,85–1,05м.Кут падіння пластів 30–80. Система розробки на розкритій частині запасів пластів h8 комбінована та стовпова. В очисних вибоях добування вугілля здійснюється комбайнами УКД-200 із кріпленням очисного простору механізованим кріпленням КД-80. Спосіб керування покрівлею – повне обвалення. Подача свіжого повітря до шахти здійснюється по скипо-клітьовому стволу. Відносна метанобагатість – 16,7м3 на тонну добового видобутку. Схема провітрювання – флангова. Спосіб провітрювання – усмоктувальний. Вихідний струмінь розподіляється на вентиляційний ствол та свердловину. Вентиляційні установки, обладнані двома вентиляторами головного провітрювання типу ВЦД – 31,5.

Параметри мікроклімату у всіх діючих та запланованих до введення в роботу лавах і тупикових підготовчих виробок за поєднанням сполученню температури, відносній вологості та швидкості повітря на робочих місцях не задовольняють вимогам Правил безпеки у вугільних шахтах.

На підставі шахтних обстежень температурного режиму гірничих виробок, аналізу матеріалів шахтних депрессіонних зйомок, вивчення гірничотехнічних рішень, паспортів відпрацьовування лав і проведення підготовчих виробок, установлені основні джерела нагрівання рудничного повітря. За реальних умов шахти при температурах навколишнього гірничого масиву 28–37 0С основними причинами формування несприятливого мікроклімату в лавах і тупикових підготовчих виробках є:

- недостатні витрати повітря для провітрювання виїмкових ділянок, лав і тупикових підготовчих виробок;

- велика довжина та розгалуженість повітря подавальних виробок;

- обводненість повітря подавальних виробок;

- застосування неефективних за тепловим фактором схем провітрювання виїмкових ділянок і технологічних схем очисної виїмки;

- незадовільний стан дільничних повітря подавальних і вентиляційних виробок;

- незадовільний стан гнучких вентиляційних трубопроводів для провітрювання тупикових підготовчих виробок.

Недостатня забезпеченість робочих місць повітрям, є однією з основних причин формування несприятливих теплових умов, зумовлена як складністю шахтної вентиляційної мережі, так і незадовільним станом вентиляційних споруджень. Через незадовільний стан гнучких вентиляційних трубопроводів до забоїв тупикових підготовчих виробок надходить 90–130 м3/хв повітря. Внаслідок недостатніх витрат повітря в при забійних зонах тупикових виробок формуються несприятливі теплові умови.

Підвищення ефективності провітрювання та нормалізація теплових умов у лавах і підготовчих виробках шахти можлива на основі виконання комплексу заходів по зниженню нагрівання повітря та штучному його охолодженню.

Напрями підвищення ефективності провітрювання:

Перший напрям – це перехід до більш раціональних схем провітрювання, збільшення перерізів гірничих виробок і значень вентиляційних параметрів: витрати повітря у виробках і, як наслідок, підвищення швидкості руху повітря, депресії виробок і шахти в цілому, розробка заходів по уникненню витоку повітря. Недолік цього напряму: підвищення швидкості руху повітря у виробках що призводить до різкого збільшення запиленості атмосфери, ускладнює ефективну роботу робітників, посилює процеси окислення та, зокрема, сприяє збільшенню різного роду витоків повітря та пов’язаному з цим виносу додаткових шкідливих речовин із відпрацьованих зон.

Другий напрям – оперативний контроль і відповідне керування режимом провітрювання за допомогою комп’ютерно-інтегрованих систем автоматизованого управління. Ефективність у цьому випадку досягається за рахунок підвищення виносної спроможності кожного кубічного метра подаваємого в виробку повітря, при цьому має місце пряме підвищення ефективності провітрювання гірничих виробок. На відміну від систем автоматичного газового захисту системи управління провітрюванням практично не зупиняють технологічні процеси виробництва метанової вугільної шахти.

Провітрювання тупикових виробок повинно проводитися за допомогою вентиляторів місцевого провітрювання (ВМП) або за рахунок загальношахтної депресії. При цьому подача повітря у забій тупикових виробок відбувається за рахунок роботи вентиляторів головного провітрювання із застосуванням вентиляційних труб, свердловин і паралельних виробок.

Провітрювання за рахунок загально шахтної депресії. Провітрювання тупикових виробок за допомогою твердих вентиляційних труб може бути здійснено в поєднанні з перемичкою. Оскільки опір труб порівняно великий, цей спосіб застосовується для провітрювання коротких виробок. Залежно від конкретних умов по трубі може подаватися свіже повітря або відводитися загазоване.

Провітрювання з використанням паралельних виробок застосовується тоді, коли виробка великої довжини проводиться по корисній копалині та для її провітрювання потрібно подавати значну кількість повітря. У цьому випадку поруч із основною проводиться допоміжна виробка. Через певні проміжки (10-20 м) виробки збиваються між собою. По мірі проведення нових збійок між виробками в старих збійках повинні зводитися перемички, що покриваються повітронепроникними сумішами.

Основна перевага всіх перерахованих способів подачі повітря до тупикових забоїв за рахунок загально шахтної депресії – безперервність дії вентиляції протягом доби та відсутність у виробці механічних збудників тяги, що забезпечує надійність і безпеку робіт.

Провітрювання виробок з використанням вентиляторів місцевого провітрювання. При провітрюванні виробок за допомогою вентиляторів місцевого провітрювання, враховуючи що шахту відносять до над категорійної, застосовують нагнітальний спосіб провітрювання як найпоширеніший. Його перевага полягає в тому, що провітрювання призабійного простору здійснюється діяльним струменем свіжого повітря, що виходить із трубопроводу з великою швидкістю. За Правилами безпеки на газових вугільних шахтах кінець трубопроводу повинен розташовуватися на відстані від вибою <8 м, а в негазових і рудних шахтах – на відстані <12 і <10 м відповідно.

До переваг нагнітального способу провітрювання відноситься ще й те, що до при забойного простору (де має місце максимальне газовиділення й знаходяться люди) надходить свіже повітря, що полегшує створення безпечних умов праці. У повітря яке рухається із забою до устя виділяється з поверхні виробки газ. Зміст газу у вихідному потоці безперервно підвищується аж до виходу повітря у виробку, провітрювану за рахунок загально шахтної депресії. Для запобігання рециркуляції повітря Правила безпеки вимагають установлення вентилятору на відстані >10 м від устя провітрюваної виробки з боку свіжого струменю повітря. При цьому подача вентилятора повинна бути <70% ніж кількість повітря, що рухається по наскрізній виробці. Недолік нагнітального способу провітрювання полягає в тому, що при веденні підривних робіт отрутні гази вибуху рухаються по виробці. Тому люди можуть увійти у виробку тільки тоді, коли зміст отрутних газів у ній у перерахуванні на умовний окис вуглецю становить 0,008 % за обсягом.

Провітрювання тупикових виробок при аварійних режимах. Відновлення нормального режиму вентиляції в тупикових виробках при аваріях є складним технічним завданням, тому що доступ до аварійної виробки можливий тільки з боку вихідного струменя повітря, де, як правило, висока концентрація метану та температура. Ситуація погіршується, якщо вентиляційний трубопровід, що забезпечував провітрювання виробки до аварії, частково або повністю вийшов з ладу.

Для відновлення провітрювання тупикових виробок при збереженні цілісності вентиляційного трубопроводу розроблена велика кількість способів і заходів. На тому ж, для випадку вигоряння трубопроводу або руйнування його в результаті вибуху є єдиний спосіб - прокладання нового трубопроводу вручну. Однак застосування цього способу поєднано з небезпекою. Для підвищення безпеки й зниження трудомісткості робіт із прокладання трубопроводу та відновлення провітрювання тупикової виробки може бути використаний спосіб, сутність якого полягає в тому, що самопрокладання гнучкого трубопроводу здійснюється шляхом його вивертання навиворіт під дією надлишкового тиску, що впливає на торець трубопроводу. Цей спосіб дозволяє прокласти трубопровід по виробці без присутності в ній людини, однак експлуатація трубопроводу можлива тільки після розгерметизації його кінця, а для цього необхідна присутність людини.

Пристрій для гасіння пожежі, забезпечує само прокладення водопостачального шланга по гірничий виробці. Недолік способу – не дозволяє використовувати трубопровід з метою вентиляції виробки в будь-який момент його прокладення.

Актуальність теми. У наш час на метанових шахтах скрізь застосовуються системи автоматичного газового захисту, які залежно від поточних значень концентрації метану у встановлених правилами безпеки місцях гірничих виробок формують керувальні впливи на відключення електроенергії та припинення виробництва. Для виключення перевищення значень концентрації метану понад допустимі норми потрібно управляти процесом провітрювання. Також керування необхідно для підвищення продуктивності видобувальних механізмів і створення сприятливих кліматичних умов робітників у шахті. Тому науково обґрунтована розробка системи автоматизації провітрювання гірничих виробок є актуальним питанням.

Завдання дослідження. Для досягнення поставленої мети необхідно виконати такі завдання дослідження:

- проаналізувати способи й технологічні схеми процесу провітрювання шахти як об’єкту управління та сформулювати вимоги до автоматизації провітрювання гірничих виробок;

- визначити й обґрунтувати основні параметри контролю стану рудникової атмосфери відповідно до режиму провітрювання для забезпечення безпечної життєдіяльності людей та підвищення продуктивності технологічних установок шляхом автоматизованого управління провітрюванням гірничих виробок;

У роботі проведено аналіз технологічних схем провітрювання шахти «Зоря» та для розробки системи автоматизації провітрюванням гірничих виробок прийнято всмоктувальний спосіб провітрювання при фланговій схемі провітрювання. Суть способу провітрювання полягає в тому, що в одній частині виробок шахти всмоктувальним вентилятором (вентилятором головного провітрювання ) створюється надмірний тиск повітря, у результаті чого в іншій частині виробок повітря надходить до шахти. При фланговій схемі провітрювання повітряноподавальний стовбур розташовано в центральній частині шахтного поля, а повітряновидавальні стовбури – на його флангах.

Вимоги до системи автоматизації провітрюванням гірничих виробок метанових шахт такі:

- контроль і аналіз поточних значень основних параметрів рудникової атмосфери й режиму провітрювання відповідно до вимог правил безпеки у вугільних шахтах;

- відображення інформації про стан аерогазової обстановки в шахті й режиму провітрювання;

- розробка попереджувальних повідомлень про аварійну ситуацію провітрювання та відмови технічних засобів автоматизації.

До параметру ВМП, що характеризує процес провітрювання, належить швидкість повітря в подавальному повітроводі тупикової виробки. Для контролю швидкості повітря використовується датчик швидкості повітря ДСВ, наприклад, який входить до складу апаратури автоматизації АКТВ [3].

При експлуатації метанової шахти для забезпечення безпечної життєдіяльності людей основними контрольованими параметрами є: концентрація метану у вентиляційних струменях і кількість повітря [2,9].

Для визначення концентрації метану використовуються стандартні датчики контролю, наприклад типу ДМВ аналізатора метану АТ3.1 системи автоматичного газового захисту (АГЗ). Датчики розташовуються в гірничих виробках відповідно до правил, наведених у Тимчасовому керівництві із впровадження й експлуатації системи АГЗ. Максимально допустимі значення концентрації метану в місці установки датчика визначаються вимогами правил безпеки у вугільних шахтах.

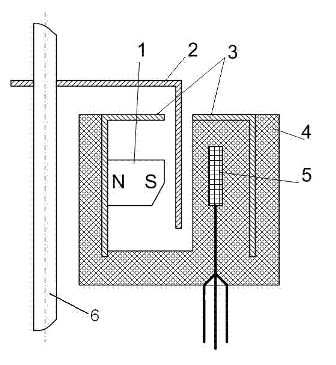

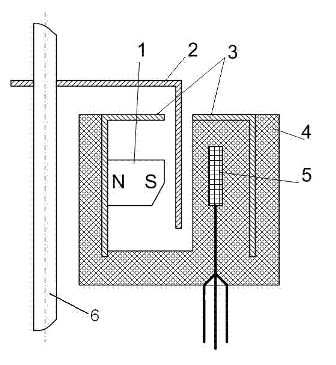

Для визначення кількості повітря, що проходить гірничими виробками, необхідно знати швидкість його руху та площу гірничої виробки. На сьогодні не існує пристрою контролю повітря, що випускається промисловістю серійно. У цій роботі пропонується як пристрій вимірювання швидкості повітря - безконтактний число-імпульсний гальваномагнітний перетворювач. На рисунку 1 зображено конструктивну схему перетворювача, що має чутливий елемент у вигляді крильчатки, із закріпленим на осі 6 екраном 2 із прорізями (число прорізів N=40), який під час обертання проходить крізь зазор у магнітопроводі 3, між постійним магнітом 1 і датчиком Холла 5. Кутова швидкість обертання перетворюється на сигнал, частота якого пропорційна швидкості повітряного потоку.

Рис. 1 – Конструктивна схема безконтактного число-імпульсного гальваномагнітного перетворювача швидкості повітря

Під час обертання осі чутливого елемента закріплений на ній екран пройде крізь зазор магнітопроводу, внаслідок чого датчик Холла видасть сигнал низького рівня. Чим більше буде частота обертання осі, тим більше буде частота слідування імпульсів.

Головні вентиляторні установки (ВГП) працюють на мережу, що має низку специфічних особливостей: у процесі експлуатації вентиляторної установки відбувається зміна опору вентиляційної мережі і напору природної тяги (а в ряді випадків навіть і її напрями), можливе також підвищення необхідної витрати повітря на провітрювання шахти та зростання поверхневих присосів або витоків повітря через нещільності в надшахтній будівлі, лядах та інших місцях – все це тягне за собою відхилення режиму роботи вентиляторної установки від розрахункового. Тому ВГП повинні бути обладнані регульованими вентиляторами, що дозволяють у той чи інший спосіб змінювати режим роботи вентиляторної установки при зміні параметрів вентиляційної мережі для забезпечення подачі в шахту потрібної кількості повітря. У роботі розглянуто відцентровий вентилятор, як найбільш широко застосовуваний на вугільних шахтах Донбасу. Регулювання відцентрового вентилятора може здійснюватися за рахунок аеродинамічного регулювання (дроселюванням, поворотом закрилків лопаток робочого колеса, поворотом лопаток направляючого апарату) або шляхом регулювання швидкості обертання валу вентилятора. В результаті аналізу можливих способів регулювання в роботі прийнято спосіб регулювання швидкості обертання валу вентилятора шляхом зміни частоти обертання привідного електродвигуна. З цією метою розрахований асинхронно-вентильний каскад для умов вентилятора ВГП шахти «Зоря».

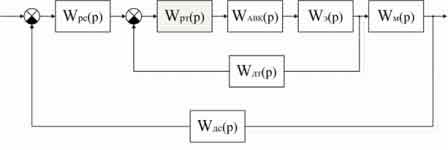

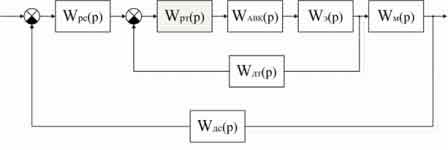

У зв'язку з цим система управління електроприводом ВГП може бути виконана у вигляді двоконтурної системі підпорядкованого регулювання з наявністю в кожному контурі регулятора і об'єкта регулювання. При цьому весь внутрішній контур струму є об'єктом регулювання по відношенню до зовнішнього контуру швидкості. Внутрішній контур підпорядкований задачі регулювання вихідної величини зовнішнього контуру. Структурну схему САР вентиляторної установки наведено на рисунку 2.

Рис. 2 – Структурна схема системи автоматичного регулювання вентиляторної установки

На рисунку 2 позначено: Wрс(р) і Wрт(р) – передавальні функції відповідно регулятора швидкості вентилятора та регулятора струму:

Wpc = [kpc*(Tpc*p + 1)]/(Tpc*p)

Wpm = [kpm*(Tpm*p + 1)]/(Tpm*p)

Wдт(р) і Wдс(р) – передавальні функції відповідно датчика струму та датчика швидкості:

Wдс = kдс

Wдт= kдт

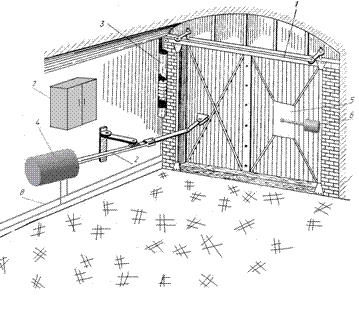

Рис. 3 – Шлюзові вентиляційні двері

Wе(р) і Wм(р) – передавальні функції відповідно електромагнітної та механічної складових двигуна;

We(p) = k/(Te*p+1);

WM(p) = 1/(TM*p).

WАВК(р) – передавальна функція АВК

WАВК(p) = kи/(Tк*p+1)

Однак застосування вентиляторів головного провітрювання з регульованою частотою обертання вимагає значних капітальних внесків через високу ціну регульованого електропривода. Для конкретних умов гірничого підприємства необхідно виконувати техніко-економічне обґрунтування застосування таких ВГП. Крім того, оперативне регулювання вентиляторів ВГП заборонено правилами безпеки у вугільних шахтах. Автоматичне регулювання ВГП застосовується в основному при розвитку гірничих робіт на підприємстві і є важливим питанням при автоматизованому управлінні процесом провітрювання.

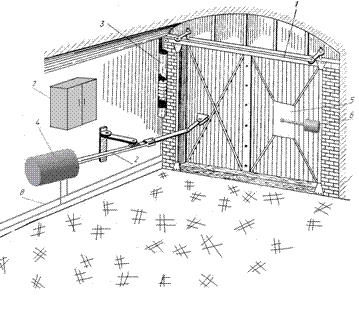

Тому в роботі для оперативного управління процесом провітрювання запропоновується спосіб регулювання провітрювання шахти шляхом застосування спеціальних регуляторів повітря, які встановлюються в гірничих виробках. Як регулятор витрати в гірничій виробці прийнято шлюзові вентиляційні двері, конструктивну схему яких наведено на рисунку 3 [5].

Вентиляційна двері складаються з двох стулок 1, тяг 2. Під впливом зусилля контрвантажу 3 стулки дверей стають на місце. Вентиляційні двері мають регулююче вентиляційне вікно 5 з електричним виконуючим механізмом 6, яке може відкриватися та закриватися при закритих вентиляційних дверях. Відчинення та зачинення вентиляційних дверей здійснюється за допомогою пневматичного виконавчого пристрою з електропневмоклапаном 4, тому що під час аварійної газової ситуації в шахті при реверсуванні повітряного потоку, за вимогами ПБ [1], відключається електроенергія на всіх дільницях шахти. До електропневмоклапана підводиться пневмопровід 8.

У результаті проведених досліджень на 01.03.2013 р. отримано такі результати:

- Сформульовано вимоги до системи автоматизації провітрювання гірничих виробок багатих на метан шахт, які передбачають поряд з контролем аерогазової ситуації в шахті автоматизоване керування режимом провітрювання для забезпечення безпеки робіт та економічної експлуатації обладнання.

- Встановлено параметри контролю стану рудничної атмосфери та процесу провітрювання шахти, при відхиленні поточних значень яких від необхідних правилами безпеки у вугільних шахтах значень потрібне формування керуючих впливів на елементи системи провітрювання для відновлення нормальної аерогазової ситуації в шахті.

- Запропоновано здійснювати регулювання процесу провітрювання шахти шляхом автоматичного регулювання частоти обертання повітря розподілювача гірничими виробками за допомогою автоматично керованих вентиляційних дверей.

- Розроблено структуру гірничих виробок з підсистемою збору інформації та пристроями автоматизації окремих технологічних установок системи провітрювання. Як апаратуру автоматизації прийнято апаратуру АКУ 3.1, АКТВ, УКАВ.М, що випускається серійно, так і розроблено нові засоби – безконтактний чіслоімпульсний гальваномагнітний перетворювач швидкості повітря, мікропроцесорний пристрій управління вентиляційними дверима і САР електроприводу ВГП з регулятором. Автоматичний газовий захист здійснюється комплексом КАГІ. Як спосіб передачі даних прийнято послідовний метод передачі даних з використанням інтерфейсу RS-485.

Список літератури

- Правила безопасности в угольных шахтах. К.:Основа, 2005. – 432 с.

- Пучков Л.А., Бахвалов Л.А. Методы и алгоритмы автоматического управления проветриванием угольных шахт. М.:Недра,2002. – 391 с.

- Абрамов Ф.А., Бойко В.А. Автоматизация проветривания шахт.К.: Основа,2007. – 309 с.

- Шатилова Е.Е. Обоснование структуры системы автоматизации процесса проветривания угольных шахт, опасных по газу.// Х международная молодежная научная конференция «Севергеоэкотех-2010»: материалы конференции (18-20 марта 2010г., Ухта): в 4 ч.; ч 1. – Ухта УГХТУ 2009. – 436 с.

- Шишов В.А. Современные технологии промышленной автоматизации./ В.А. Шишов – Саранск: Изд-во Мордов. ун-та, 2007. – 250 с.

- Овсянников Ю.А., Кораблев А.А., Топорков А.А., Автоматизация подземного оборудования: Справочник рабочего.М.:Недра,1990. – 287 с.

- Руководство по проектированию вентиляции угольных шахт. – К.: Основа, 1991

- RE Smith RS-485 [Електронниий ресурс] / Smith RE – Режим доступа до статті: http://www.rs485.com/

- Абрамов Ф.А., Тян Р.Б. Методы и алгоритмы централизованного контроля и управления проветриванием шахт./ Ф.А. Абрамов, Р.Б. Тян – К.:Наукова думка, 1973. – 184 с.