Исследование процесса сгущения в тонком слое и применяемое оборудование.

Автор:Тормоз В.В.,Назимко Е.И.

Источник:Сборник тезисов докладов научно-технической конференции молодых обогатителей Украины. Донецк – 2013 г..

Автор:Тормоз В.В.,Назимко Е.И.

Источник:Сборник тезисов докладов научно-технической конференции молодых обогатителей Украины. Донецк – 2013 г..

В данной работе рассмотрен принцип сгущения в тонком слое,изучение строения нового оборудования(сгустителей).

Сгущение— процесс отделения части жидкой фазы из пульп (суспензий) под действием сил тяжести, центробежной силы, магнитного поля с целью получения сгущённого продукта (осадка) и возможно более чистой жидкой фазы (слива).

Сгущение применяют для обезвоживания продуктов при обогащении полезных ископаемых, в гидрометаллургическом, химическом и других производствах. В результате сгущение получают осветлённую воду (чистый или замутнённый слив) и сгущённый (плотный) продукт. Сгущённый продукт подвергается дальнейшей переработке или складированию, а осветлённая вода может возвращаться в процессы обогащения.

С целью интенсификации процесса осветления пульпы и повышения удельных нагрузок на единицу площади сгущения используют сгущение в тонком слое. Для реализации процесса разработаны сгустители, внутри которых устанавливают наклонные па-раллельные пластины или концентрические поверхности. В таких сгустителях в несколько раз уменьшается высота падения частиц по сравнению с обычным сгустителем, так как частица считается уловленной, если она достигла поверхности одной из пластин.

Сгуститель- машина или аппарат для разделения пульп (суспензий) на твёрдую и жидкую фазы под действием сил тяжести, центробежной силы, магнитного поля. Применяют для обезвоживания пульп и суспензий. Пo конструктивным признакам разделяют на радиальные ,пирамидальные отстойники, пластинчатые (прямоточные и противоточные), вибросгустители, гидроциклоны, гидросепараторы, осадительные центрифуги, фильтры-сгустители, магнитные сгустители; по характеру осаждения - на сгустители co сгущением в объёме и co сгущением в тонком слое; по принципу работы - непрерывного и периодического действия.

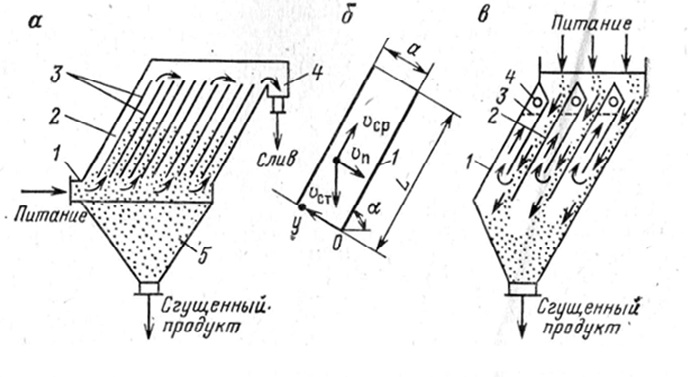

Рис. 1. Схема пластинчатого сгустителя:

а- с нижним приводом ; б- направление скоростей движения частицы; в- с верхним подводом питания.

Пластинчатый сгуститель (рис. 2, а) состоит из корпуса 2, имеющего форму наклонного параллелепипеда. Внутри корпуса на расстоянии 30—50 мм друг от друга под углом 50—60° к горизонту укреплены пластины 3. Исходную суспензию подают к загрузочному устройству 1, из которого она поступает в промежутки между наклонными пластинами. Осветленная вода переливается в сливной желоб 4 и выводится из сгустителя. Частицы под действием сил тяжести осаждаются на поверхности наклонных пластин, соскальзывают в шламовый бункер 5 и выгружаются из него.

На частицу, находящуюся в промежутках между наклонными пластинами, действуют силы инерции движущегося потока сус-пензии и силы тяжести. В результате частицы перемещаются между пластинами в двух направлениях (рис. 2, б) вдоль пластин со скоростью v и перпендикулярно пластинам со скоростью Vср.

Извлечение частиц в сгущенный продукт повышается с увеличением длины и числа наклонных пластин и с уменьшением угла их наклона. В промышленных условиях угол наклона принимают равным 50—60°. При меньшем угле наклона частицы будут удерживаться на пластинах силами трения.

С целью уменьшения угла наклона пластин в некоторых аппаратах для улучшения условий соскальзывания оседающего материала с пластин применяют вибровозбудители.

На рис. 2, в изображен пластинчатый сгуститель с подачей питания на поверхность суспензии. Сгуститель состоит из корпуса 1, наклонных пластин 2, сеток 3 и сливных патрубков 4. Особенность конструкции рассматриваемого сгустителя — небольшой угол между направлениями потока суспензии и сил тяжести, действующих на частицу, благодаря этому ускоряется осаждение частиц. Жидкая фаза у нижней кромки пластин изменяет направление движения, проходит по промежуткам между пластинами через сетку и выводится из сгустителя по сливным патрубкам. Площадь сгущения в пластинчатых сгустителях равна сумме площадей горизонтальных проекций всех пластин.

К преимуществам пластинчатых сгустителей относятся: высокая производительность на единицу площади сгущения, отсутствие движущихся частей и привода, а также малые эксплуатационные затраты.

Сгуститель СПСП-03 предназначен для сгущения, обесшламливания продуктов обогащения, а также осветления оборотной воды и растворов легко- и среднеосаждаемых материалов на предприятиях металлургической, химической и других отраслей промышленности.

Изготавливаются 4-х типоразмеров: СП-1A, СП-2A, СП-4A, СП-6A, которые агрегируются в сгустители большей производительности: СП-8A (2 сгустителя СП-4A, установленные на одной раме), СП-12A (два – СП-6A), СП-18A (три-СП-6A).

По заказу потребителя рабочие поверхности (пластины) могут быть изготовлены из стеклопластика или алюминиевого сплава. Сгустители имеют простую и компактную конструкцию, предусматривающую возможность регулирования процесса осаждения и получения продуктов с содержанием твердого в сгущеном продукте до 60%, в сливе – 0,1 г/л.

Применение сгустителей пластинчатых для обработки легкоосаждаемых пульп позволяет увеличить производительность на единицу занимаемой производственной площади в 5-10 раз по сравнению с радиальными сгустителями.

1. Model.Exponenta.Ru — учебно-методический сайт о моделировании и исследовании систем, объектов, технических процессов и физических явлений. http://model.exponenta.ru/

2. Хайрер Э., Ваннер Г. Решение обыкновенных дифференциальных уравнений. Жесткие и дифференциально-алгебраические задачи. М.: Мир, 1999. 685 с.

3. Сайт разработчиков ПК «МВТУ». http://mvtu.power.bmstu.ru/

4. Shampine L.F., Reichelt M.W. The MATLAB ODE Suite // SIAM J. on Scientific Computing. Vol. 18. 1997. № 1. P. 1-22.

5. Bogacki P., Shampine L.F. A 3(2) pair of Runge-Kutta formulas // Applied Mathematics Letters. Vol. 2. 1989. № 4. P. 321-325.

6. Hosea M.E., Shampine L.F. Analysis and implementation of TRBDF2 // Applied Numerical Mathematics. Vol. 20. 1996. № 1-3. P. 21-37.

7. Скворцов Л. М. Адаптивные методы численного интегрирования в задачах моделирования динамических систем // Изв. РАН. Теория и системы управления. 1999. № 4. С. 72-78.