Введение.

Совершенствование производственного процесса на промышленных предприятиях требует научного подхода в его планировании, анализе затрат на новые технологии и экономические стимулы для ее реализации. В дополнение к известным решениям и методам анализа режимов работы есть ряд вопросов, которые должны быть изучены. Эти вопросы включают в себя: оценку энергоэффективности электрических машин, методов технического контроля и планирования ремонтных работ, методов и средств для диагностики и прогнозирования дефектов в оборудовании. Указанные методы реализуются при решении следующих задач:

- повышение надежности производства за счет своевременного ремонта и замены асинхронных двигателей

- снижение затрат на техническое обслуживание и внеплановые ремонты электрических машин, уменьшение времени простоя производства и двигателя, а также снижение потребления электроэнергии

Цель.

Разработка алгоритма определения оптимальной замены асинхронного двигателя с учетом критерия минимальной стоимости обслуживания. Также нужно учитывать увеличение потерь в двигателе в результате ремонта.

Основной материал.

Статистика говорит, что парк электромеханического оборудования предприятий Украины в основном состоит из машин, которые успешно работают на протяжении многих лет и отремонтированы много раз. Согласно отраслевому опыту и исследованиям, характеристики таких машин значительно отличаются по сравнению с новым оборудованием. Эта разница обусловлена изменением характеристики комплектующих материалов и, прежде всего – электротехнической стали. Этот процесс сопровождается ухудшением индукции, что приводит сталь в насыщенность и увеличивает намагниченность, которая становится несинусоидальной.

Экспериментальные исследования показывают, что после 3-5 ремонтов потери в сердечнике асинхронного двигателя увеличивается от 5% до 20% после каждого очередного ремонта.

Очевидно, что увеличению потерь приводит к перегреву обмотки статора и ротора, что приводит к гораздо быстрому ухудшению изоляции по сравнению с номинальным режимом работы, поэтому - жизнь двигателя уменьшается и количество ремонтов увеличивается. Предприятие терпит от растущих расходов, вызванных ремонтом двигателя, от сокращения времени работы, повышения стоимости следующего ремонта (стоимость ремонта асинхронного двигателя составляет от 30% до 60% стоимости нового оборудования), увеличивается время простоя производства, затраты на электроэнергию растут.

Преимущества алгоритма определения оптимального времени замены асинхронного двигателя рассчитывается как сумма следующих элементов:

- снижение затрат благодаря снижению потребления электроэнергии, когда старый двигатель, своевременно заменен новым;

- снижение затрат в результате уменьшения количества ремонтов в установленные сроки;

- снижение затрат за счет определения точного ресурса двигателя и своевременного проведения профилактических ремонтов;

- снижение затрат за счет сокращения простоев, связанных с ремонтами.

Данный алгоритм требует следующих допущений:

- определение срока службы электрической машины основана на подобных машинах

- температура изоляции обмоток изменяется пропорционально объему тепловых потерь двигателя;

- эксплуатационные расходы рассчитанны на непрерывный режим работы;

- стоимость рассчитывается по среднесуточной цены на электроэнергию;

- первый капитальный ремонт необходим после 5 лет эксплуатации;

- работа двигателя останавливается, когда время между ремонтами снизилось до 2,5 месяцев.

Алгоритм определения оптимального времени замены єлектродвигателя разработана на основе потери электроэнергии

Первый блок алгоритма - это блок все входные параметры

: номинальная мощность двигателя, стоимость одного

киловатта потребляемой мощности, цена двигателя, ремонтная стоимость, количества рабочих

мест, работа по сменам, соотношение потерь после каждого ремонта.

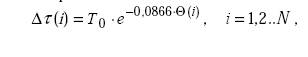

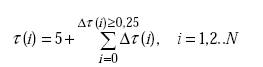

Время замены рассчитывается по формуле:

Основные критерии для расчета на текущий год являются: первый капитальный ремонт возникает после 5 лет операции;

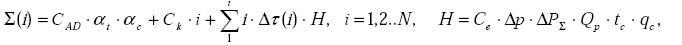

Операционные расходы после i-го ремонта состоят из: цена двигателя, количества ремонтов, стоимость ремонта и себестоимости потребляемой тепловой энергии с учетом увеличивеличения потребления двигателем, общий убыток после каждого ремонта:

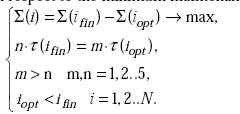

Последний блок алгоритма - это блок принятия решений об оптимальном периоде замены асинхронного двигателя, количество двигателей за один цикл, стоимость эксплуатации и экономические выгоды. Эта процедура выполняется с помощью постоянного сопоставления стоимости операции по заданным n и рекомендованым м. Таким образом, мы определяем оптимальные сроки замены двигателя в отношени критерия минимальной стоимости обслуживания:

Расчеты выполнены следующим образом. Во-первых, для двигателя был рассчитан класс изоляция обмоток. Затем, оптимальные сроки замены двигателя были рассчитаны с заданным алгоритмом, где увеличение двигателем полной потери после каждого ремонта и сокращение времени между ремонтами, также принимаются во внимание. Вычисления были проведены для таких случаев

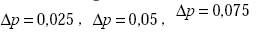

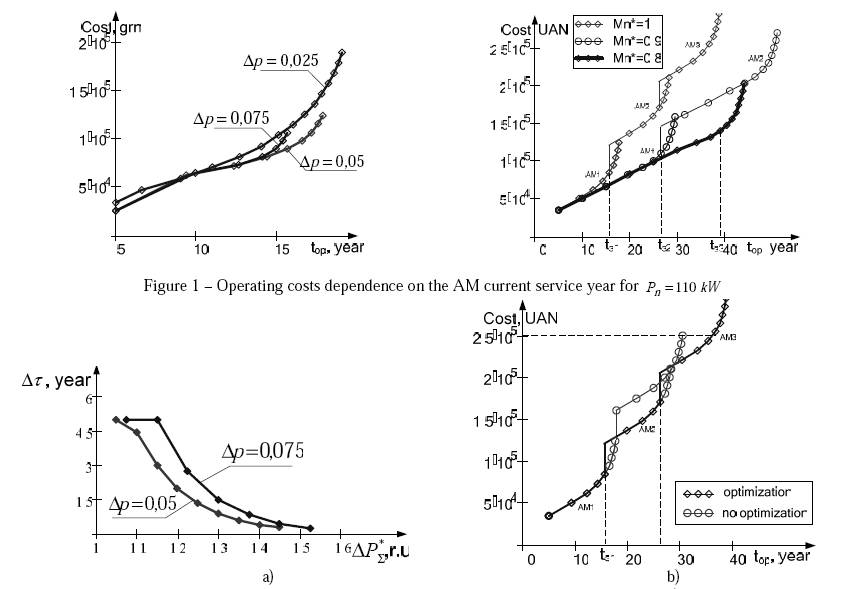

Кривые наглядно показывают, что экономическая эффективность резко падает после нескольких ремонтов. Рис. 1-a) демонстрирует повышение двигателем суммарные потери из-за ремонтов с ростом частоты, что приводит к резкому увеличение операционных расходов в момент эксплуатации. Таким образом, рис. 2-б) иллюстрирует, что фиксированные эксплуатационные расходы могут гарантировать возростание срока эксплуатации почти на 10 лет при условии своевременной замены. Следует отметить, что формы построенных кривых являются едиными для двигателей различной мощности. Поэтому алгоритм может быть использован для различных асинхронных двигателей.

Рисунок 2 – Сроки выполнения работ зависимость от относительные потери в асинхронном двигателе - a); рассчитывается с алгоритмом (оптимизации) и с расчетными параметрами (без оптимизации) - b)

Выводы.

Предложенная методика позволяет определить оптимальное время замены асинхронного двигателя с учетом критерия минимальной стоимости обслуживания. Его применение позволит снизить затраты промышленных предприятий, относящихся к эксплуатации электромеханического оборудования с ухудшеными энергетическими характеристиками. Этот алгоритм позволяет принять решение о замене двигателя на основе его фактического технического состояния, без истории его эксплуатации. Повышение надежности результатов при использовании алгоритма возможно в сочетании с методом расчета потерь на основе мгновенных токов статора и напряжения.

Экономические преимущества алгоритма при значительном парке электродвигателей различных мощностей на на предприятии.

Точности алгоритма можно увеличить за счет применения надежных методов определения потерь в различных типах асинхронных двигателей, а также расширение диапазона эксплуатации электромеханического оборудования, которые могут быть учтены в алгоритме.