Аннотация

В работе рассмотрены вопросы синтеза и технологии стеклоэмалевых покрытий для медных изделий, работающих в агрессивных средах и при повышенных температурах.

Ключевые слова: ЭМАЛИРОВАНИЕ МЕДИ, КОРРОЗИЯ, ТЕПЛООБМЕННИК, СТЕКЛОЭМАЛЕВОЕ ПОКРЫТИЕ, ОГНЕУПОРНЫЙ НАПОЛНИТЕЛЬ

In the report the problems of synthesis and technology enamel coatings for copper products in corrosive environments and at elevated temperatures is discussed.

Keywords: COPPER ENAMELING, CORROSION, HEATEXCHANGERS, ENAMEL COATINGS, REFRACTORY FILLER

В связи с тенденциями внедрения индивидуального отопления возникает потребность в использовании водонагревателей, в которых широко применяются электронагреватели, сформированные на металлических эмалированных подложках. Так как медь имеет хорошую теплопроводность, то в качестве материала для изготовления теплообменников целесообразно ее использовать. Другим направлением в технических целях, благодаря высокой электро- и теплопроводности меди, является ее применение для проводов, индукторов, горелок

Эмалирование имеет более чем трехтысячелетнюю историю. Техника эмалирования определялась временем и модой, потребностью оформления изделий и техническими возможностями, обусловленными уровнем развития производительных сил [1]. Первые художественные эмали были обнаружены при раскопках. Началом технического эмалирования можно считать попытки изготовления металлических зубных коронок (прежде всего золотых) и мостов с силикатным покрытием (Фошар, 1728). С внедрением в металлургию бессемеровского (1856 г.) и мартеновского (1863 г.) способов получения стали началось массовое производство пригодного к эмалированию стального листа, что способствовало дальнейшему техническому прогрессу в области эмалирования [2].

Кроме своего основного назначения — защиты металлов от коррозии в агрессивных средах — силикатные эмали находят применение в качестве средств защиты металлов в течение длительного времени от окисления и разрушения при температурах до 600

Все жаростойкие эмали должны иметь высокую температуру размягчения, так как покрытия, размягчающиеся при эксплуатации, не отвечают техническим требованиям. Чем выше температура размягчения эмалей, тем выше и возможная температура их службы.

Использование тугоплавких фритт технически затруднено. Более обещающим является применение сравнительно легкоплавких фритт, к которым добавляются при помоле огнеупорные компоненты. Огнеупорными добавками могут служить оксиды Аl2О3, Сr2О3, SiО2, ZrО2 и др. или минералы — циркон, диаспор, муллит, хромит, каолин и др. [1].

Прочность сцепления эмали с металлом является одной из основных характеристик системы

Для увеличения термостойкости и прочности сцепления используют добавки Co2О3, Ni2О3, Fe3О4 и MnО2, вводимые в состав эмали или на помол при приготовлении шликера [3]. При использовании эмали без добавок Co2О3, Fe3О4 и MnО2 до момента оплавления частиц фритты при температуре 580 °С кислород воздуха, проникая сквозь пористый слой, окисляет медь в интервале температур 200–375 °C до СuО. При более высоких температурах в контактном слое между медью и стеклоэмалью образуется Cu2О за счет восстановления СuО до Cu2О при недостатке кислорода, а верхний слой представляет собой СuО. При дальнейшем нагревании, в соответствии с изменением электропроводности покрытия, образуется расплав, который преграждает доступ кислорода к медной подложке. После появления расплава и до завершения обжига эмалевого покрытия в переходной зоне протекают процессы растворения СuО и Cu2О в близлежащем слое эмали. Кроме того, происходит дополнительные окисления меди за счет разрыва связей между ионами Сu2+ и О2− в расплаве и возникновение связи между ионами О2− и поверхностными атомами меди. Эта связь вносит свой вклад в сцепление покрытия с медью. Таким образом, в процессе обжига и после охлаждения покрытия между медью и эмалью формируется переходный слой, который в основном состоит из стеклофазы, насыщенной СuО и Cu2О, входящих в ее структурную формулу и обеспечивают прочность сцепления [3].

В случае введения при помоле добавок Co2О3, Ni2О3, Fe3О4 и MnО2 процесс формирования покрытия на меди носит иной характер. Присутствие активаторов сцепления в контактной зоне усиливает химическую активность взаимодействующих фаз. FeO, MnO, и CoO взаимодействуют с CuО с образованием твердых растворов (Cu, Fe)О2, (Cu, Mn)О2 и (Cu, Co)О2, которые взаимодействуя с силикатным расплавом образуют соответствующие силикаты (Cu, Fe)2SiО4, (Cu, Mn)2SiО4 и (Cu, Co)2SiО4, а также соединений шпинельного типа CuFe2О4. Имея нитевидную (игольчатую) структуру кристаллов, силикаты являются армирующим элементом каркасной структуры переходного слоя, что обуславливает высокую прочность сцепления композиции.

Покрытие с добавками Co2О3, Ni2О3, Fe3О4 и MnО2 в отличие от покрытия без добавок имеет ярко выраженный переходный слой между покрытием и медью. Поэтому при наличии добавок Co2О3, Fe3О4 и MnО2 прочность сцепления, обеспечиваемая промежуточным оксидным слоем Cu2О и СuО, связанным со стеклоэмалью, повышается вследствие образования силикатов и шпинелей, пронизывающих стеклофазу [2, 3].

Стеклоэмалевые покрытия для меди являются сравнительно легкоплавкими и их состав обычно представляет собой систему R2О — PbO — B2О3 — SiО2. В качестве легкоплавкого компонента в данной системе используется PbO. Однако с учетом жестких требований экологии наличие в составе разрабатываемого покрытия свинецсодержащих соединений крайне нежелательно. Поэтому другая, не менее актуальная задача — синтез бессвинцовых защитных покрытий.

В основу разработки состава стекломатрицы для защитного стеклоэмалевого покрытия для медных изделий нами была положена бессвинцовая система R2О — CaO — BaO — B2О3 — Al2О3 — SiО2.

Испытания проводили путем плавления шихт в фарфоровых тиглях для получения стеклоэмалевых фритт при температуре 1200–1250 °C с выдержкой в течение 0,5 ч.

Важнейшая предпосылка прочного сцепления эмали с медью — безукоризненное состояние металлической основы: гомогенная структура металла, отсутствие вредных примесей и внутренних напряжений, чистая обезжиренная поверхность металла. Подготовку поверхности медных образцов осуществляли обработкой в травильном растворе (метод блестящее травление

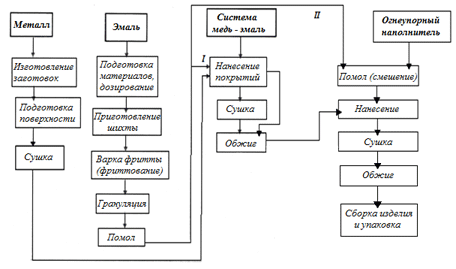

) [1]. Нанесение эмалевого покрытия производили мокрым способом, первоначально наносился слой эмалевого шликера без тугоплавкого наполнителя. После закрепления этого слоя на поверхности медных образцов путем обжига при температуре 800 °С, наносили второй слой с огнеупорным наполнителем (Al2О3). Этот слой снова закреплялся обжигом при температуре 870 °С. Для повышения продолжительности службы заэмалированного изделия можно увеличивать количество наносимых слоев эмалевых покрытий с огнеупорным наполнителем (два и более). Обжиг эмалевого покрытия осуществлялся в лабораторной электрической муфельной печи.

I — получение первого слоя эмалевого покрытия;

II — получение второго слоя эмалевого покрытия

Рисунок 1 — Схема производства стеклоэмалевого покрытия для защиты от коррозии медных изделий

Таким образом, проведенные исследования позволяют рекомендовать оптимальные составы и технологию стеклоэмалевых покрытий для защиты от коррозии медных изделий различного назначения, работающих в условиях агрессивных сред и повышенных температур.

Перечень ссылок

1. Технология эмали и защитных покрытий / Л. Л. Брагина, А. П. Зубехин, И. Я. Белый и др. — Харьков: НТУ ХПИ

, 2003. — 483 с.

2. Петцольд, А. Эмаль и эмалирование: Пер. с нем. / А. Петцольд, Г. Пешманн — М.: Металлургия, 1990. — 572 с.

3. Яценко, Е. А. Новое стеклоэмалевое бессвинцовое покрытие для меди, модифицированное добавками Fe3О4, MnО2 и Co2О3 / Е. А. Яценко, А. А. Непомящев, А. П. Зубехин // Журнал прикладной химии. — 2000. — Т. 73. Вып. 3. — С. 443–445.